广东世纪达建设集团有限公司

摘要:本文通过工程实例,对幕墙钢结构雨篷吊装技术进行了分析与探讨,以供同仁参考。

关键词:幕墙钢结构;雨篷吊装;技术分析

一、前言

近年来,随着科学技术的不断进步,各种新的建筑构造体系、建筑材料及施工技术不断出现,使得建筑业迎来了新的发展高潮。而在建筑领域,钢结构一直以其特殊的优势被广泛的应用在建筑的过程中,在很多发达地区,已经以钢结构作为主要的建筑构造形式,现今世界上最大、最高的建筑采用的内部构造都是钢结构。幕墙钢结构支撑是幕墙行业最常用的方法之一,比如:采光顶,雨篷,立面钢结构幕墙,索网幕墙。涉及到的结构形式有,网架结构,网壳结构等等。毫无疑问,幕墙钢结构关系后续的施工和建筑的使用,所以必须重视钢结构的设计和施工技术管理。基于此,本文通过工程实例,对幕墙钢结构雨篷吊装技术进行了分析与探讨,以供同仁参考。

二、工程概况

本幕墙钢结构工程位于广州市天河区猎德村猎德大桥西南地块,基地西北侧与富力地产、合景泰富与新鸿基合作商业项目隔猎德涌相望,用地东面紧邻猎德大桥引桥、隔桥邻猎德村桥东安置区,南与临江大道紧靠。本方案施工位于1#楼首层和2#楼首层位置,钢结构雨蓬安装, 1#楼雨蓬最大长度为17.1m,宽度为10.1m,2#雨蓬最大长度为37.1m,宽度为10.2m,两个钢雨蓬结构相同,主支撑与外侧圆弧均为箱型梁结构,构件做灰色防锈底漆处理。

三、工程特点

(1)本工程考虑钢结构造型方面的美观,安装及吊装工艺,保证尺寸的正确性。

(2)钢结构雨蓬造型复杂,为了造型美观达到如期效果,加快进度,构件厂内加工后,构件根据条件现场组装并焊接安装。定应科学、合理,做到易操作、易修改调整。

四、幕墙钢结构吊装技术要点

(1)准备工作。

1)劳动力准备:安装工人8~10人左右;

2)现场准备:安装进场前应对土建施工进行检查,核对基准支点承面尺寸、标高、轴线位置以及勘察现场堆放场地,如发现偏差,土建施工单位还必须采取必要措施。

3)工机具准备:

序号 | 名称 | 型号 | 数量 | 单位 | 备注 |

1 | 高空车 | 10米 | 1 | 台 | |

2 | 高空车 | 14米 | 1 | 台 | |

3 | 二保焊机 | 2 | 台 | ||

4 | 手把焊机 | 2 | 台 | ||

5 | 扭矩扳手 | 1 | 把 |

4)汽车吊的选用。吊装构件组装后最重为:9300kg,根据现场实际情况吊臂长度在13米之间,工作半径在7米之间,查表得25吨吊车在该范围内起吊物料重量是10吨,因此选用25吨汽车吊符合要求。

5)钢丝绳的选用

①钢丝绳的选用计算公式:

钢丝破断拉力总和=公称抗拉强度(Mpa)×钢丝总断面积(mm2) 钢丝破断拉力=钢丝破断拉力总和×换算系数

钢丝绳安全载重力=钢丝绳破断拉力÷安全载重系数。

②钢丝绳的选用计算

选用钢丝绳结构为6×37或6×19

换算系数为0.82

钢丝绳的公称抗拉强度选用1700Mpa

安全载重系数取6

钢丝绳采用卡环连接捆绑法起吊,有4根钢丝绳分别受力,4个吊点的4根根钢丝绳受力分别按2.2KN考虑。

安全载重力取6.6t,

即4.56KN钢丝绳破断拉力=钢丝绳安全载重力×安全载重系数

=2280N×6=13680N

钢丝破断拉力总和=钢丝破断拉力÷换算系数

=13680N÷0.82

=16683N

钢丝总断面积(mm2)=钢丝破断拉力总和÷公称抗拉强度(Mpa)

=16683÷1700

=9.81(mm2)

根据钢丝总断面积查表得:

钢丝绳规格6×37或6×19的钢丝绳需要满足钢丝总断面积9.81mm2。

钢丝绳绳6×37使用直径为13mm,丝径为0.6mm(此规格的钢丝绳钢丝总断面积为62.74mm2)

或钢丝绳绳6×19使用直径为12.5mm,丝径为0.8mm(此规格的钢丝绳钢丝总断面积为57.27mm2)。均满足起吊要求。

③高空升降车的选用:生产单位:特雷克斯(常州)机械有限公司

10米高空车,型号:GS-3246;14米高空车,型号:Z-45/25

(2)钢结构雨蓬安装

1)安装顺序:清理现场-----复核预埋件轴线-----标高-----组对-----吊装-----对位-----连接初拧-----主梁吊装-----次梁补缺-----焊接-----验收。

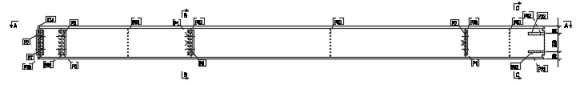

2)现场施工位置图

(2#雨蓬位置图) (1#雨蓬位置图)

3)主要安装工序:

①1#楼雨蓬顺序,共分三段吊装:

第一段吊装顺序,GL-1-5与GL-1-1进行组装,约为6吨,可以满足25吨汽车吊的要求。

第二段吊装顺序,GL-1-4与GL-1-6进行组装,约为6.3吨,可以满足25吨汽车吊的要求。

第三段吊装顺序,GL-1-2、GL-1-2与GL-1-3进行组装,大约为8.5吨,可以满足25吨汽车吊的要求。

②2#楼雨蓬顺序,共分三段吊装:

第一分段吊装顺序,可以满足25吨汽车吊的要求。

第二分段吊装顺序,可以满足25吨汽车吊的要求。

第三分段吊装顺序,可以满足25吨汽车吊的要求。

第四分段吊装顺序,可以满足25吨汽车吊的要求。

(3)钢构件单根吊装,图示(平面图)。

1#、2#雨蓬都是单根吊装,如图:

①梁吊装前准备:检查复核预埋件的轴线位置、标高、是否有偏差。

②吊装方法:二点吊装法,起吊时先度一次梁重心偏移(梁保持平行能力),确认无误后正常起吊,吊到装配位置,分别用电焊固定,确认安装准确后在进行满焊。满足国家规范及设计要求。

③次梁吊装:人工和吊车均可,待工人骑坐在主梁上次梁处位置,次梁二头分别由二位工人用绳子往吊起即可。且焊缝质量达到二级焊缝要求。

④经过原设计单位复核吊装区域内地下室顶板能满足荷载要求,吊车行走区域严格控制在消防通道区域内。

⑤吊耳板的焊接计算:本工程最大单根构件重量为:5.47吨,场均采用焊接吊耳板吊装,吊耳板均选用Q345B级材质钢板制作。

图如下:

⑥吊耳板的受力验算:在吊装过程中扳起、吊装时,吊耳板只受正应力,吊装过程中只考虑钢柱的本身自重,其它荷载不计。

对于组装构件:自重Gmax=9.3T, =G/2=4.65T

吊耳板的抗剪面积A=22*300=6600mm2

=V/A=4.65E4/6600=16MPa<[ ]=170 MPa

安全系数:ψ=[ ]/ =10.6 满足要求

雨篷梁的角焊缝长度要求:

L=V/(he*σ)+2*10=11E4/12/170+20=54mm

角焊缝(单面)长度不宜小于200 mm。

⑦钢丝刚选用:吊装此构件,我司采用2根直径26mm钢丝绳吊装,钢丝绳的安全系数=6,根据钢丝绳的安全使用系数,满足吊装要求。

(4)高强螺栓施工工艺:

①安装高强度螺栓时,严禁强行穿入螺栓(如用锤敲打)。如不能自由穿入,该孔应使用铰刀进行修整,修整后孔的最大直径不得大于1.2倍的螺栓直径(本次施工中为不超过24mm)。修孔时,为了防止铁屑落入板迭缝中,铰孔前应将四周的螺栓孔全部拧紧,使板迭密贴后再进行。一个节点的扩孔数量不宜多于该节点孔数的1/3。严禁使用气割扩孔。

②扭剪型高强度螺栓的拧紧分为初拧、终拧。初拧后的高强度螺栓应在螺母上作上标记,然后用专用扳手进行终拧,直至拧掉螺栓尾部梅花头。

③高强度螺栓的初拧、终拧应在同一天内(或24小时内)完成。

④高强度大六角头螺栓连接副终拧完成1h 后、48h 内应进行终拧扭矩检查,检查结果应符合规范规定。

检验方法1:扭矩法。

在螺尾端头和螺母相对位置划线,将螺母退回60°左右,用扭矩扳手测定拧回至原来位置时的扭矩值。该扭矩值与施工扭矩值的偏差在10%以内为合格。

检验方法2:转角法。

1)检查初拧后在螺母与相对位置所画的终拧起始线和终止线所夹的角

度是否达到规定值。

2)在螺尾端头和螺母相对位置画线,然后全部卸松螺母,在按规定的初拧扭矩和终拧角度重新拧紧螺栓,观察与原画线是否重合。终拧转角偏差在10°以内为合格。

终拧转角与螺栓的直径、长度等因素有关,应由试验确定。

(5)焊接工艺:

①本工程材质为:箱型梁与钢梁材质为Q345B,吊车梁采用Q345C,筋板均采用Q235B。

②焊接方法及焊接材料:现场焊接采用手工电弧焊和CO2气体保护焊。用于焊接Q235B钢材的手工电弧焊焊条采用E4303(J422)型,CO2气体保护焊焊丝为ER50-6;用于焊接Q345B和Q345C钢材的手工电弧焊焊条采用E5015(J507)型,CO2气体保护焊焊丝为ER50-6。用于不同强度的钢材焊接时,应根据低强度钢材相适应的焊接材料。

③焊接的一般要求:所有焊工应持证上岗,按考核的焊接方法和位置施焊;

焊工施工时,严格遵守焊接工艺的各项参数,不得在焊道外母材上引弧,焊缝终端弧坑必须填满。对于双面坡口焊缝,在一面焊接结束后,另一面焊接前应进行彻底清根后,才能进行焊接。多层焊接宜连续施焊,每一层焊道焊完后及时清理检查,清除缺陷后再焊。焊接时要求焊工严格清渣,观察焊缝是否有咬边﹑夹渣等缺陷,发现后应及时进行返修。焊接完毕后,焊工应清理焊缝表面熔渣及两侧飞溅。检查焊缝外观质量。焊接预热的加热区域在焊接区坡口两侧,宽度各为焊件施焊处厚度的1.5倍以上,且不小于100mm。厚板多层焊时应连续施焊,每一道焊接完成之后应及时清理焊渣及表面飞溅物,发现影响焊接质量的缺陷时,应清除后再焊。坡口底层焊道采用焊条手工电弧焊时,宜使用不大于Φ4mm的焊条焊接,底层根部焊道的尺寸应适宜,但最大厚度不应超过6mm;

④焊缝的外观检查:钢结构构件检查在焊接后自然冷却到工作环境温度后进行,采取眼睛观察、放大镜和量具检查,焊缝金属表面应平缓过渡焊波均匀,焊缝表面缺陷应符合建筑钢结构焊接的规定。焊接完毕后,清理焊缝表面熔渣及两侧飞溅;检查合格后应在每个焊工施焊的焊缝附近用油漆写上焊工的钢印号或者进行其他有效标识,并作好外观质量记录。

⑤焊缝的内部缺陷检查:焊后24小时后,检查外观是否有裂纹,然后进行规定比例的超声波无损检测。无损检测探伤依据《钢结构焊缝手工超声波探伤方法和探伤结果分级》GB11345-

2013。

五、结语

总之,建筑幕墙是建筑物的外围护结构,是当今实现建筑外观不可或缺的装饰手段。目前建筑外观正逐渐向追求新颖、奇特、大气的方向发展,为了保证建筑外观的实现,建筑幕墙的支承钢结构形式及连接也正变得更加复杂,在未来的建筑领域中,钢结构也毋庸质疑的会有更多的应用可能性及发展空间。因此,必须加强对幕墙钢结构施工技术进行探讨,从而保证钢结构的施工安全,并确保幕墙工程质量。

参考文献

[1] 王伟东. 钢结构玻璃幕墙施工技术相关探讨[J]. 建筑·建材·装饰, 2019, 000(005):94.

[2] 王孙华. 点支幕墙施工技术探讨——以重庆仙女山机场航站楼为例[J]. 低碳世界, 2021, 11(5):2.

[3] 李晓瑾. 中心支撑在高层钢结构设计中的应用及分析[J]. 工程建设与设计, 2019(3):3.