沈阳机床集团有限责任公司 辽宁沈阳市110000

摘要:与三轴机床相比,五轴机床能加工复杂曲面,具有加工效率高、装夹方便等优点。然而,五轴机床的结构更复杂,两个回转轴会引入额外的几何误差,从而极大地影响了机床精度。

关键词:五轴机床;误差;检测

五轴数控机床是现代制造技术的关键设备,用于加工高精度、复杂的曲面零件,其精度和技术水平在一定程度上决定了当前的工业水准。五轴数控机床以其加工精度高、可靠性高、柔性好等优点,在航空航天、航海、医疗设备、军事等先进现代制造领域取得了巨大成就,得到了广大用户的认可,为制造企业的进一步研究做好了铺垫。

一、五轴数控机床发展概况

五轴加工中心是一种专门用于加工机翼、叶轮、叶片、重型发电机转子等具有复杂空间曲面零件的高科技含量、高精密度的现代数控加工中心。其优点为:①能加工一般三轴联动机床不能加工或无法一次装夹加工完成的自由曲面,节省装夹次数和时间。②可提髙空间曲面加工精度、效率、质量。

一直以来,国内五轴数控机床相对于国外整体水平还较低,主要原因在于机床关键功能还未实现自主研发,与国外同类产品相比,国产机床稳定性、精度等指标较差,同时,在高精度技术含量精密机床方面,国外对我国实行技术封闭和进口限制,目前国内市场上的五轴机床仍以进口机床为主。但国家十分重视机床行业的发展,2009年初启动了“高档数控机床与基础制造装备”国家科技重大专项,重点支持高档数控机床、基础制造装备、数控系统、功能部件、工具、关键部件、共性技术等方面的研发,且在各高校及相关企业的共同努力下,我国五轴数控机床技术也得到了飞速发展,已逐渐形成为较成熟的产品。国内著名的五轴数控机床生产厂家有沈机集团、大连机床厂、济南二机床、昆明机床厂、普什宁江机床厂等。

随着经济的发展和国防建设的需要,用户对设备需求正向柔性、生产效率、功能多样和高性能等个性化需求方向转移,由此也促进了数控机床向高速高效化、模块化、高精度和复合加工等方向发展,对带动和提升我国机床工业水平具有重要战略意义。

二、五轴数控机床回转轴几何误差

现在广泛使用的五轴数控机床有双转台型、双摆头型、转台加摆头型三种。通常采用的是正交形式数控机床,即各轴之间理论上应相互平行或正交。由于在制造安装中不可避免会存在一定偏差,即轴与轴之间并不满足严格意义上的平行或正交情形,这就是数控机床所存在的几何误差,主要因数控机床的各部件制造安装及运动所引起。

有学者指出,数控机床中几何误差根据其是否依赖于部件运动后所在位置将其分为:静止、运动误差。其中,静止误差(PIGEs)是与部件运动后所在位置无关的误差元素,其所表示的是机床各部件相对位置间的偏差,主要因数控机床在制造、安装引起;而运动误差(PDGEs)与部件运动后所在位置相关误差元素,其所表示机床各部件在运动中产生的误差,主要因各部件自身制造不精确及各轴运动所引起。

三、五轴数控机床误差原因

1、原始制造误差。数控机床原始制造误差是指由于部件工作表面形状、质量、部件间位置误差而引起的运动误差,这种误差是产生数控机床几何误差最主要原因。

2、由于切削负荷导致的工艺系统误差。工艺系统误差包括:机床变形导致误差、刀具变形导致误差、加工件变形导致误差、夹具变形导致误差等。通常,人们把这种误差也称作为让刀。这种误差会导致加工件形状产生畸变,在薄壁工件加工时这种误差特别明显及严重。

3、振动导致的误差。数控机床在切削加工时,因工艺柔性及多变的工序,数控机床运行状态可能进入到不稳定区域,激起了强烈颤振,致使加工件表面粗糙度不能满足要求,甚至还会导致几何形状误差的出现。

4、检测系统测试误差。检测系统测试误差包括:因测量传感器制造误差及其安装误差而引起的反馈系统自身误差;因机床零件及机构误差,或在使用中产生变形而致使测量传感器产生的误差。

四、球杆仪机床精度评定方法

1、误差建模。以摇篮式五轴机床为研究对象,该机床由三个线性轴X、Y、Z及两个回转轴A、C轴组成。将A、C轴轴线交点设置为机床坐标系原点。

该五轴机床运动链分为刀具链与工件链。利用螺旋理论,对机床坐标系下刀具与工件位置进行建模。基于螺旋理论对五轴机床进行误差建模,每个运动轴螺旋运动通过运动矩阵乘积表示。回转轴的运动矩阵由其运动学参数及4项PIGEs构成,通过矩阵间的相乘,表示回转轴实际运动情况。由于回转轴具有4项PIGEs,因此其实际螺旋运动由五个矩阵组成,包括四个误差矩阵和一个理想情况下的运动矩阵构成。

此外,根据机床各运动轴运动参数,可推导出运动链中每个运动轴实际螺旋运动。A轴倾斜工作台实际螺旋运动由一个包含4项PIGEs的误差矩阵与一个A轴理想情况下的运动矩阵乘积表示。

2、测量轨迹模拟。利用给出的机床模型,模拟回转轴PIGEs对球杆仪测量轨迹的影响。模拟中其余PIGEs数值设置为0,模拟测量轨迹结果在二维极坐标中显示。

以C轴测量路径为例,模拟回转轴PIGEs对球杆仪测量轨迹的影响。该测量路径中,C轴进行0~360°回转运动,主轴工具杯中心位置与机床坐标系原点重合。基座工具杯中心位于机床坐标系X轴正方向上,与C轴回转中心距离即为球杆仪长度,基于螺旋理论对该测量路径进行建模。另外,可通过相似方法,对A轴测量路径进行模拟。该测量路径中,A轴进行-45°~45°的回转运动,主轴工具杯中心位置同样与机床坐标系原点重合。基座工具杯中心位于机床坐标系的Y轴正方向上,与C轴回转中心的距离为球杆仪长度,基于螺旋理论对该测量路径进行建模。

模拟轨迹具有不同几何特性,将其与实际测量轨迹对比,若实际测量轨迹超出模拟轨迹,则表明被测机床精度较差,需进一步进行误差测量,该方法能快速评定被测机床精度。

五、旋转轴及五轴联动性能的检测

五轴机床的检测,重点是两个旋转轴的精度。旋转轴精度包括:一方面是旋转轴运动精度,主要检测每个旋转轴重复定位精度;另一方面是两个旋转轴相互之间的关系,主要检测两个旋转轴轴线和主轴轴线间空间几何关系是否正确。

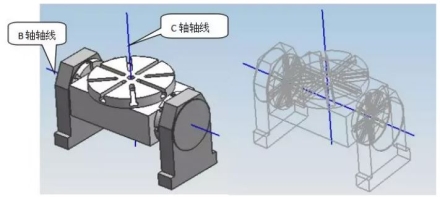

1、测定两个旋转轴和主轴之间的空间几何关系。图1为海德汉640系统的GTX-620型五轴数控机床的双转台结构的示意图,在图中标出了两个旋转轴轴线,这两根轴线应如图中那样相交于一点。若这两个旋转轴轴线不相交,则要测定出两个轴线偏心距离。

图1 双转台结构示意图

测定方法为:先将C轴转台校正,使C轴转台平行于XY平面;再分别旋转B轴+90°和-90°,测量两个方位下B轴转台侧面最高点的高度差。若高差为零,则双转台的空间几何关系符合理想情况;若高差不为零,则B、C轴偏心量为此高差的二分之一。

2、五轴联动性能的检测。五轴联动性能的检测,是通过加工一些标准形状,如直线、平面、球形等,再测量加工出形状的误差来检测。

先加工一条直线,初步判断五轴空间几何关系测定的正确性,同时检测数控系统补偿功能是否生效。这是一维形状的检测,是最基本要求,在此基础上才能做以下检测。再加工一组平面,检测五轴空间几何关系测定准确性,同时检测

数控系统补偿功能是否设定正确。这是二维形状的检测,比一维形状检测要求高一等级,若检测合格,说明五轴空间几何关系测定基本准确,同时数控系统基本满足五轴加工要求。最后,加工球形,进一步检测五轴空间几何关系测定准确性,同时检测数控系统的补偿功能是否在三维空间做出正确的运动补偿,这是三维形状的检测,也是最高等级的要求。若满足三维形状加工要求,就表明这台五轴机床完全合格,能胜任生产加工任务。

参考文献:

[1]田怀文.五轴数控机床旋转轴几何误差测量与建模[J].机械设计与制造,2016(02).

[2]张大卫.五轴数控机床转动轴误差元素的球杆仪检测方法[J].中国机械工程,2016(22).