广西柳州钢铁股份有限公司中板厂 广西柳州 545002

摘要:中厚板的生产线,分为加热区、轧机区、精整区以及成品区。精整区包含着冷床,修剪尺寸、垛板等一系列功能,而双边剪的运用,则是精整区的关键。双边剪的自动剪切,关乎着精整区域片域的自动化程度和升级。

背景:

精整区域的自动化升级,目前最大制约为双边剪,双边剪的制约为自动对中,因为对中缘故,目前双边剪必须预留一个操作台,非常制约着自动化的发展,所以,双边剪自动对中迫在眉睫。

难点:英伟轧机轧制的原因,中厚板存在着许多不规则,双边的曲线,重心的偏移,中心线我弯曲,使得对中目前必须靠有经验的师傅进行肉眼对中

可行性:

轮廓仪系统介绍

工艺描述及系统简介

在3#冷床出口,距双边剪前最后一组磁力对中3-5米处安装一套轮廓检测系统,系统应用立体视觉测量原理,采用两台线阵CCD 相机作为传感器,配合主动LED光源,和精准标定,可准确计算视场范围内任一点的空间坐标,通过连续拍摄钢板边缘图像,将每帧图像精确合并,再结合辊道编码器测量钢板的实时数据换算出钢板长度,从而最终采集到钢板的完整轮廓图像并计算成工艺需要的数据。

工艺描述具体如下:

钢板整体通过轮廓仪,测量出钢板整体轮廓数据。

轮廓仪发送钢板相对辊道位置及钢板姿态参数信息。

控制系统通过轮廓仪的参数信息,自动控制磁力对中装置的动作及横移量;

自动控制结束,通过视频监控系统人工确认。

轮廓检测仪采用龙门架安装方式,现场配置光源中继箱和帧同步板,相机通过以太网线直接和仪表计算机系统相连,计算机放置在操作室内。

轮廓成像系统

1)系统组成

轮廓成像系统由双目相机系统配合主动面阵LED光源构成。

轮廓仪参考结构

2)检测原理

钢板经过轮廓仪,通过图像拼接得到整个钢板的图像,利用图像处理技术,计算出钢板整体轮廓,从而得出钢板轮廓的凹形侧边与连接测量部分端点间直线的最大距离,也就是所测钢板镰刀弯。

3)系统特点

动态测量曲线功能,实时显示宽度曲线。

钢板镰刀弯轮廓检测。

板头、板尾缺陷长度检测。

“向导式”标定程序,使宽度标定过程简单、清晰、可视化。利用最新光学领域最新标定算法,可消除镜头畸变带来的影响。

原始波形监视功能,提供监视原始波形、边沿值像素、钢板倾斜、振动等信息。

采用先进的振动补偿技术、边缘值算法、纠错算法,极大提高了测量稳定性。

历史数据浏览、统计、打印功能,实现在网络中任意点查看历史数据的功能。

钢板图像录制与回放功能,录制最原始数据供厂家进行数据分析。

灵活多样的通信功能,实现模拟量、网络、以及其它接口数据的传输通信。

系统自检、故障提示、自我保护功能,使用户迅速对故障定位。

HMI远程界面功能,提供轮廓仪界面的远程监视。

长距离数据传输可采用光缆信号传输技术,完全屏蔽了线路上的信号扰动可能,全面增强系统的可靠性。

采用进口工业级传感器以及千兆以太网高速数据传输方式,采用非均匀线性矫正技术、固定图像线性噪声矫正技术、电子曝光技术、相关双采样技术、双曝光技术、智能模型学习技术极大的提高了设备的整体精度和可靠性。

全数字系统、自动标校、智能自检,减轻了使用单位的维护工作。

测量装置具有数据通讯功能。在MES、二级系统、PLC的接口中,除了要使用的接口外,还要预留50%接口和端口容量,且能从界面上操作(能传输模拟量和数字量),为以后增加通讯内容使用。

视频监控系统介绍

系统需求

为方便双边剪操作工准确判断钢板位置与剪刃是否对齐,计划增加一套钢板位置视频监控系统,通过拍摄钢板边缘和现有剪切位置激光标线,计算和校准钢板位置。从而提高剪切精度及剪切效率,并降低工人劳动强度。

系统构成

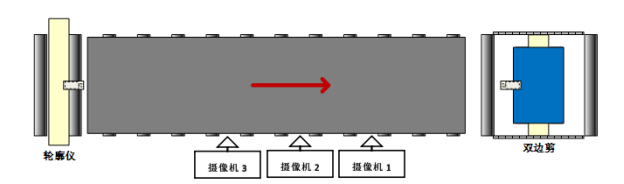

视频监控系统由三台摄像机,三套补光光源及一台计算机构成。三套摄像机分别安装在三套磁力对中装置所在辊道侧边,辊道下安装补光光源,摄像机朝向钢板宽度方向拍摄。

视频监控系统参考布局

双边剪前磁力对中装置及辊道改造介绍

根据对产线实际状况的调研情况,目前钢板进入双边剪前的对中全部人工手动控制,切边宽度全看操作工经验,节奏慢,成材率低。增加轮廓仪后,对钢板的整体轮廓可以以及钢板停止双边剪前的相对位置可以测出,但要实现自动对中,首先磁力对中装置横移油缸需增设位移传感器,以准确计算出将钢板横移到位,每组磁力对中油缸的横移量。

(磁力对中横移缸)

其次激光划线装置现在只有移动侧一条激光线(固定侧损坏),切边剪移动端移动到位操作工需去单独再移动激光线去对准剪刃,动作重复。若能实现激光划线和剪机开口度随动,既可避免此重复动作挺高效率,又能提供准确性。

(目前激光划线及磁力对中装置工作状态)

另外剪前辊道为空心辊,设备老旧,辊子早有变形。钢板容易跑偏,即使前面对中,等送到夹送辊位置时可能已经跑偏,切边量若留的小容易产生剪不到边的情况。故最好将剪前辊道也一并改造为宜。

结语,随着技术的发展,相信不久后的将来。自动对中即可实现,而后,精整区域高级自动化也随即而来。

[1]刘义,宋协春,王东.滚切式双边剪的设计与结构分析[J].中国重型装备,2008(02):4-6+14.

[2]尹训强,尚超.提高钢板剪切质量的工艺研究及生产应用[J].科技信息,2010(18):382+384.

[3]张建军,黄新,王磊,崔恒鑫.双边剪-剖分剪夹送辊运送钢板状态分析[J].宽厚板,2007(04):34-3