中航西安飞机工业集团股份有限公司,西安 710089

摘要:本文通过飞机阻力伞舱门可靠性试验,简要描述了该试验系统的研制过程和主要技术点。

摘要:本文通过飞机阻力伞舱门可靠性试验,简要描述了该试验系统的研制过程和主要技术点。

关键词:阻力伞舱门、可靠性

引言

可靠性是飞机的一项重要指标,而舱门的可靠性又是影响飞机安全的关键因素,随着某型飞机的批产,通过试验来验证其局部或者部分舱门的可靠性势在必行。

为了实现这一目标,进行了某型机阻力伞舱门可靠性试验系统研制,此次试验系统是在试验室单独将阻力伞舱门以及阻力伞抛放机构拿出来进行可靠性试验,首先进行了阻力伞舱门功能试验:

通过该试验验证舱门设计、制造和工艺能否满足阻力伞舱门预期的各项功能要求,试验应达到以下目的:

验证阻力伞舱门各运动机构之间的协调性;

验证阻力伞舱门开启与关闭功能及阻力伞抛放功能的正确性。

其次进行了阻力伞抛放机构功能试验以验证以下重大故障是否得到解决:

阻力伞舱门意外打开;

阻力伞支撑机构传动拉杆组件散架掉落;

阻力伞伞环意外脱钩。

试验设备

阻力伞抛放机构试验机械自动控制系统,1套;

FMI-220推拉力计,量程0N~500N,1台;

NO6715放大镜,10倍,1个。

试验件及状态

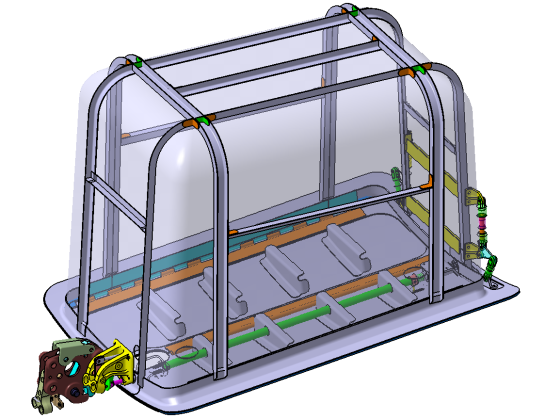

阻力伞舱门功能试验件(以下简称试验件)安装在阻力伞舱门专用试验台架上,试验件交付及安装按大纲要求完成。阻力伞舱门结构和运动机构示意图见图1。

试验时,试验件采用螺栓固定在试验台架上,用地脚螺栓对试验台架进行固定。

图1 阻力伞舱门结构和运动机构

载荷及加载方式

载荷

解锁载荷:

解锁载荷作用力为1471N±490N,载荷方向为支架孔轴方向。

阻力伞重力载荷:

按阻力伞重量43kg计算,施加在阻力舱门箱舱门上的阻力伞重力载荷为430N,方向垂直于地面。

阻力伞拖拽力载荷:

最大载荷:施加在甩掉机构挂钩上的阻力伞拖拽力使用载荷为49033N,方向为逆航向;

最小载荷:抛下阻力伞的最小载荷为1400N,方向为逆航向;

载荷总时间:打开阻力伞至抛下阻力伞的时间为28s。

加载、卸载过程:

0~4s载荷由0N加载至49033N,4s~28s载荷由49033N降至1400N。

加载方式:

加载示意图见图2。

图2 阻力伞加载图

解锁载荷加载方式

解锁载荷作用力为1471N±490N。采用液压作动器进行加载,通过电液伺服阀控制液压作动器加载力以保证撞击力在解锁载荷范围内。

阻力伞重力载荷加载方式:

用铅粒袋代替阻力伞,按正常姿态放置在伞舱中。当解锁载荷触发抛放机构解锁后舱门打开,铅粒袋自由下落,完成430N重力载荷的加载。

阻力伞拖拽力载荷加载方式:

当解锁载荷触发抛放机构解锁后舱门完全打开,阻力伞拖拽力作用于甩掉机构挂钩上。采用钢丝绳连接作动器进行拖拽力载荷加载。

加载过程:作动器逆航向运动,0~4s载荷由0N加载至49033N。

卸载过程:作动器顺航向运动,4s~28s载荷由49033N降至1400N;

控制伞环作动器,完成阻力伞伞钩脱落,同时拖拽力作动器复位,载荷降为0N。

试验加载控制:

阻力伞拖拽力载荷加载时采用安全保护钢丝绳将阻力伞伞绳连接,防止伞环脱钩时甩出,造成意外伤害;

试验加载时通过阻力伞抛放机构试验机械自动控制系统实现加载同步,控制误差不超过1%。

试验程序

打开液压泵站、子站和气源开关,打开工控机,进入“阻力伞程序”;

选择“阻力伞试验”,进入阻力伞试验程序界面,见图3;

图3 阻力伞试验程序界面

按照单步控制操作说明,完成10次阻力伞舱门功能试验;

完成10次阻力伞舱门功能试验附加试验。

按照复位、挂伞钩、开始试验过程完成12000次阻力伞抛放机构功能试验,每500次后进行一次试验检查,一次功能附加试验。

结果与结论

按试验大纲要求完成了阻力伞舱门功能试验、阻力伞抛放机构功能试验,在第5800次时,试验因伞钩卡滞,返厂检查,试验中断。经检查由于润滑剂长期使用被污染导致无法润滑伞钩,返厂清洗掉原有的润滑剂并在伞钩上重新涂抹新的润滑剂,维修结束后作附加值检查,附加力值F1为233N,变化率K1为26.2%,附加力值F2为52.7N,变化率K2为9.8%,满足变化率小于50%的试验要求,试验继续进行至完成。同时,试验时采取了安全保护措施,确保了人员与设备的安全。

经试验,阻力伞舱门意外打开、伞环意外脱钩及支撑机构传动拉杆组件散架掉落问题得到解决,阻力伞舱门各运动机构之间的协调性良好,阻力伞舱门开启与关闭功能及阻力伞抛放功能良好。

参考文献

[1] 冯蕴雯,郝恒,薛小锋,魏宇宏. 飞机阻力伞意外打开可靠性分析 [J]. 西北工业大学学报. 2016 (05)

[2] 郝恒,杜一凡,曹海斌. 飞机阻力伞机构功能危险性分析与故障树分析 [J]. 航空计算技术. 2018 (02)

[3] 王从磊,孙建红,喻东明. 阻力伞拉直过程的影响因素分析 [J]. 南京航空航天大学学报. 2013 (02)

[4] 李洋. 某型飞机阻力伞系统故障分析与排除 [J]. 装备制造技术. 2015 (10)

3