(广东兴发铝业有限公司, 广东佛山 528061)

摘要: 基于 HyperXtrude 铝型材模具热挤压仿真系统,以建筑幕墙铝合金型材为例,分析了型材模具在稳态挤压过程中应力场、速度场和温度场的分布,指导模具结构优化设计,确立 HyperXtrude 铝型材模具热挤压仿真系统在生产中的指导作用,提高模具设计水平和模具使用寿命,从而提高生产效率,倡导了国家现行要求的低碳环保的经济模式。

关键词: 建筑幕墙铝型材;挤压模具;仿真模拟;HyperXtrude

1 引言

在现代建筑中随着人们对生活要求的不断提高,对建筑幕墙的要求也随之变化。这使幕墙建筑外观达到更高的审美观的同时,也使其向低碳环保发展。从而使幕墙铝型材的截面形状更趋于复杂。模具设计是铝型材生产的最主要环节[1],而模具的成功与否很大程度依赖设计者的经验,而且还要经过试模来验证模具设计的合理性。当模具在试模过程出现与设计者预期不一致的时候,只能对模具修改再进行试模。利用计算机仿真技术可以达到缩短设计周期,减少试模次数和节约生产成本的目的。本文采用Altair公司的HyperXtrude专业铝型材挤压工艺仿真和模具优化有限元软件,对模具设计进行分析,并根据结果修改模具结构。

2 几何模型及分析的挤压工艺参数

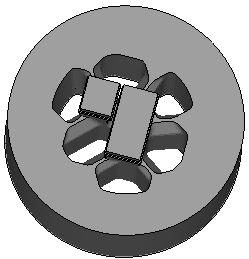

挤压工艺参数设置直接影响仿真模拟的效果的准确性,挤压参数越贴近实际参数仿真模拟的效果越准确,同时给设计者提供了与实际相符合的数据,及时根据计算结果优化原有设计方案。型材截面和初始模具如图1、图2所示:

图1 幕墙铝型材的截面 图2 型材凸模的三维模型

挤压工艺参数

棒料直径: 237mm 挤压比:27.55

棒料温度:470℃ 挤压机吨位;2750T

模具温度:450℃ 挤压垫速度:36.2mm/sec

坯料与工作带间采用库仑摩擦模型, 摩擦系数取μ= 0.14

3 仿真模拟结果

3.1流速仿真模拟结果

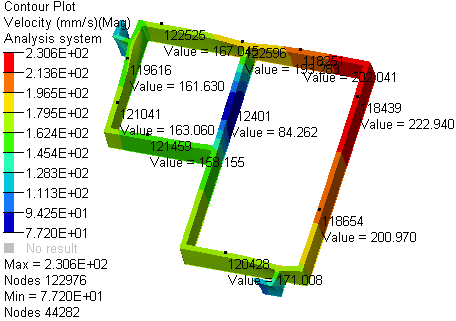

图3为分流孔不同位置流速截面分布标示图及型材流速分布图。

从分流孔流速截面分布标示图可以知道分流孔1和5流速最快,直到铝合金流动到焊合室位置时,其流速还是过快。而其余四个分流孔的流速在截面分布标示图中都比较均匀;在仿真模拟系统中型材在焊合过程,颜色为蓝色的表示流速慢,红色的则为流速快。其中型材的中间筋条焊合速度太慢(红色框选处78mm/sec)。焊合速度最快为型材的蓝色框选处220mm/sec。其余部位平均流速:170mm/sec。型材流速的不均匀会对型材的成形产生一定的影响,甚至影响模具的实用寿命。

图3 各截面流速结果

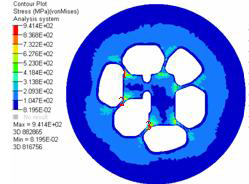

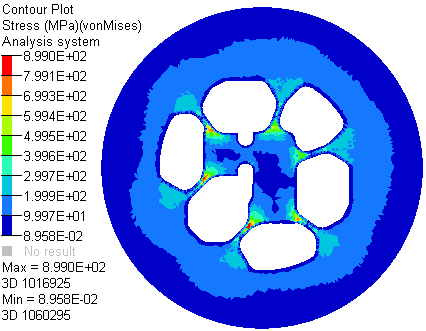

3.2模具应力仿真结果

初始模具应力分布云图如图4、图5所示:

图4 凸模应力分析图 图5 凹模应力分析图

从图中数据表明凸模桥位1、2、3所受最大应力为941Mpa,超过了模具的屈服强度,这几个桥位有裂桥的危险,而从凹模最大应力来看模具的强度是足够。计算输出文件的数据中稳定挤压力为1960T。而所使用的挤压机吨位:2750T,挤压相对比较容易进行。

4 根据仿真模拟结果优化设计方案

4.1优化设计方案

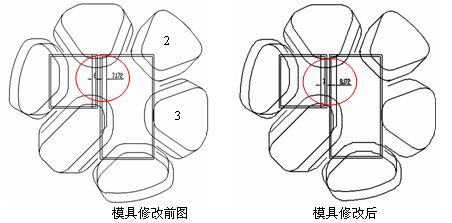

图6 模具修改方案示意图

鉴于仿真结果中中间筋条部分流速太慢,影响模具受力不均,甚至影响到型材在生产时成材率。模具设计工程师根据仿真模拟结果,对模具原有设计结构进行了优化调整。主要修改思路是修改中间筋条部分引料宽度(红色框选处),增加此处的供料,提高流速,而其余的地方不作任何修改。

4.2优化设计方案后仿真模拟结果

模具修改之后的模拟结果,如图7、8所示

图7 型材分布流速 图8 凸模应力分布图

设计方案优化后,模具应力在原来出现应力较大的地方相应减少,而中间筋条部分流速慢的地方因增加引料宽度,使流速加快,但是变化不是太明显,而流速快的地方因没有进行修改,所以流速仍然较快,因此,最后实际模具试模挤压出来的型材形状达不到图纸要求。

5 型材模具实际试模与仿真模拟对比分析

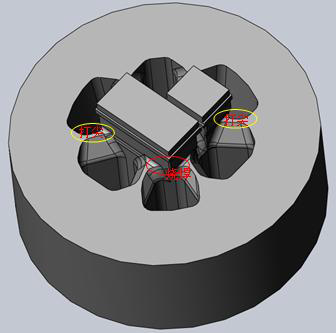

实际模具如图9所示:

图9 型材凸模实物图

图10 仿真模拟流速分布图 图11 模具试模料头照片

试模结果如图11所示。仿真模拟结果与实际试模结果大致相同。从实际试模料头显示和仿真模拟结果显示,还是长矩形侧边流速比较快,即仿真模拟结果中红色部分快。正由于此处流速过快,使此部位的流速和其他部位流速相差较大,造成了该处型材因达不到图纸要求的九十度,名为“射角”的缺陷。而中间筋条部分在料头中知道流速此处相对于其他部位慢,但在型材验收时其部位壁厚在公差合理范围内,因此中间筋条部分不列入修模范围考虑。

6 结合仿真模拟和实际试模进行修模

修改之后的模具和挤压出来的型材如图12、13所示:

图12 型材模具修模示意 图13 型材模具试模的型材图

模具返回车间后通过试模和仿真模拟数据相结合,对流速较快的地方,导致“射角”的地方进行烧焊,即在凸模角位舌头处烧焊增加阻流台,降低此角位的流速;把另外两个桥位进行打尖,减少因桥位在该区域的死区,以加快这两个地方的流速;使型材的整体流速更趋向于均匀,提高型材的成形率。

7 结论

通过有限元分析, 尤其是对金属流动速度场的分析, 证明了HyperXtrude的数值模拟分析能有效指导铝合型材模具的设计, 可提高设计的成功率, 并降低模具的返修次数。

模具设计的实质, 是通过模腔对金属的流动进行控制, 以获得出口速度均匀的型材。从对本型材的模具设计中, 分流孔的布局对金属流动存在一定的影响, 甚至影响模具的使用寿命,而通过数值模拟,获得了金属流动过程较直观的反映, 使设计人员能更好的完善设计思路。

参考文献

[1 ] 吴锡坤. 铝型材加工实用技术手册[M]. 长沙:中南大学出版社,2006.

[2 ] Altair Engineering. Altair HyperXtrude 9. 0 User’s Manual[ Z] , 2008.