(南方石墨新材料 有限公司,湖南 郴州 423000)

摘要:石墨粉料,通过加入2.5%的高效粘结剂,采用对辊压球机在500t压力下成型,成型水分16%,110℃条件下进行烘干,得到强度为650N左右的石墨球产品,作为增碳剂使用,产品固定碳含量降低1.84%。本研究的粘结剂用量小,成本低。

关键词:石墨粉 低掺量 高效粘结剂 增碳剂

Study on preparation process of graphite carburizing with low content binder

Zhu Wenchao、Zhao Lihua、He XiaoJian、Chen JunZhou

(South Graphite new material company Ltd , Hunan Chenzhou 423000)

Abstract: The graphite powder is formed by 500t pressure on the roll ball mill machine , 2.5% high performance binder was applied, 16% of the water is added, and then drying at 110 ℃ with 3h, the strength of graphite ball products is about 650N, which were used as a carburizing agent. Compared with the original graphite power, the fixed carbon content of the products was reduced by 1.84%. The amount of binder used in this study is small and the cost is low.

Key Words: graphite power; low dosage; high performance binder; carburant

增碳剂主要作用为补充钢铁冶炼过程中缺少的碳,分炼钢用增碳剂和铸铁用增碳剂等[1]。增碳剂属于外加炼钢、炼铁增碳原料。电极块、焦炭粉、天然石墨和类石墨等等常作为增碳剂使用。优质增碳剂一般指经过石墨化的增碳剂,石墨化可以降低增碳剂中杂质的含量,提高增碳剂的碳含量,降低硫含量[2、3]。

增碳剂在铸造时使用,可大幅度增加废钢用量,减少生铁用量或不用生铁,绝大多数增碳剂都适用于电炉熔炼。不同种类的铸铁,根据需要选择不同型号的增碳剂。

本项目主要针对南方石墨新材料有限公司浮选厂生产的的石墨粉进行制备增碳剂的工艺研究,南方石墨新材料有限公司是中国建材集团旗下从事微晶石墨矿山开采,精深加工与产业化应用研究的业务平台。主要生产钢厂用微晶石墨增碳剂如:石墨粉、石墨球、石墨砂。与非石墨原料制备的增碳剂相比,本石墨产品不需再进一步进行石墨化。选择高效粘结剂,低掺量,固定碳含量降低不超过2%,石墨球产品可以达到650N以上强度。

本试验原料为取自南方石墨新材料有限公司的石墨粉,在浮选厂7000吨产品批次内多点取样,具有充分的代表性。对其进行固定碳含量分析见表1。

表1 石墨原矿粉成分分析结果

成分 | 挥发分 | 灰分 | 固定碳 |

含量/% | 4.14 | 15.28 | 80.58 |

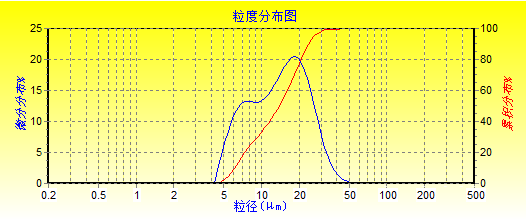

对石墨粉粒度分析见图1。

图1 石墨粉粒度分布图

其中,D50=13.81μm,D10=6.07μm,D25=8.26μm,D75=19.49μm,D90=23.71μm。D90=23.71μm,表示90%的颗粒小于23.71μm。从粒度分布图可以看出,19.5μm粒级占比最大,粒度分布绝大部分在7.5-23.6μm之间。

南方石墨鲁塘矿区各个井口矿石运送至浮选厂联合储库进行配矿、均化后进入球磨机,经浮选提纯后进行压滤烘干,制得微晶石墨粉,本研究主要针对浮选后石墨粉进行球状增碳剂研究。

本试验中的药剂采用自主研发药剂ZN-2,为工业纯级别。

本试验中采用的水均为自来水。

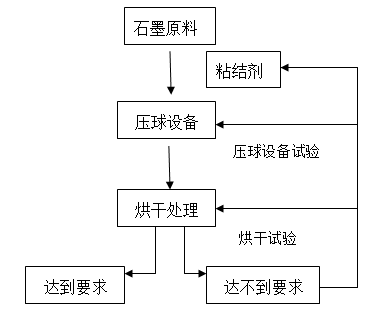

本试验的总体工艺路线如图2所示,

图2 低掺量增碳剂制备总体工艺路线图

本试验中,首先将粘结剂和石墨粉料搅拌混合均匀,然后添加水,水缓慢加入到搅拌器中,继续搅拌至均匀,具体试验流程如图3。

图3 石墨生产工艺流程图

本试验中我们进行了,水分添加量、粘结剂用量、成形圧力和养护制度条件试验,并对最好条件下的石墨球进行了化学成分分析。

本试验成球设备采用对辊压球机,烘干设备采用恒温干燥箱,检测设备采用万能压力机、马弗炉、万分天平。石墨球产品为42mm×30mm×14mm椭球形状,体积9.88cm3。

在成型条件中,探索了水添加量、粘结剂用量和成型压力等条件。

水掺量条件试验中,粘结剂掺量为3.5%,成型压力为20t,烘干温度110℃,烘干时间4h。试验结果见图4。

图4表明,随着添加水量的增加,石墨球强度出现先增加后下降的趋势。水在成球过程中起到使粘结剂分散均匀、润滑和使粘结剂发挥作用的功能,水分太低,粘结剂在石墨粉表面分散不均匀,粘结剂于石墨粉表面未形成充分润湿的接触面,难以和水作用形成粘度发挥作用,导致石墨球强度不高。

随着水分升高,粘结剂与石墨粉接触界面结合力增加,石墨粉整体混合均匀。水分太高,石墨呈塑性,挤压成球过程中产生滑动,挤压成型过程中难以给足压力。在烘干过程中,水分蒸发后留下大量空隙,也会造成石墨球强度下降。且水分升高后,后续生产应用中所需烘干能耗也会大幅度提升,根据试验结果,确定水分掺量为16%为最佳参数。

图4 水掺量对石墨球强度的影响

粘结剂添加量试验中,水添加量为16%,成型压力为20t,烘干温度110℃,烘干时间4h。试验结果见图5。

从图5可以看出,随着ZN-2复合粘结剂添加量的不断增加,石墨球的强度呈现先缓慢增长后快速增长的趋势。当添加量为3.5%时,石墨球的强度可以达到400N,当添加量达到4%时,石墨球的强度可达到550N以上。

南方石墨所产增碳剂的目标客户对增碳剂的固定碳含量有明确要求,一般要求固定碳含量较高对后续钢铁冶炼效果较好,因此不能大量添加粘结剂,降低产品固定碳含量。经行业调查,钢铁厂主要要求石墨球增碳剂强度满足运输过程中不发生破损情况,在钢铁冶炼过程过便于添加、计量。根据试验结果,确定掺量2.5%进行下面的试验。

图5 粘结剂掺量对石墨球强度的影响

成型压力的试验中,粘结剂的掺量为2.5%,水掺量为16%,烘干温度110℃,烘干时间4h。试验结果见图6。

从图6可以看出,成型压力对石墨球强度的影响呈现先缓慢增长后快速增长的趋势,当成型压力达到500t时,石墨球的强度可达到650N左右。在实际生产过程中,随着成型压力提高,对设备制作要求将大幅度提升,且对辊成型机辊面磨损将会大幅度增加,对装备要求提出了很高的要求,单台设备采购费用成本上涨,后期运行成本也会大幅度增加,经济效益下降。因此,确定成型压力500t。

图6 成型压力对石墨球强度的影响

养护制度试验中,考察了烘干温度对石墨球强度的影响,粘结剂的掺量为2.5%,水掺量为16%,成型压力500t,烘干时间3h。具体结果见表2。

表2 养护条件对石墨球强度的影响

养护条件 | 强度/N |

110℃烘干 | 650 |

150℃烘干 | 572 |

80℃预热30min150℃烘干 | 552 |

由表2可看出,烘干温度对石墨球强度产生一定的影响,当温度在110℃时,石墨球强度最高,达到650N左右,当温度升高至150℃时,石墨球强度相对于110℃直接烘干下降12%左右,采用80℃预热、150℃烘干,石墨球强度相对于110℃直接烘干下降15%左右。在实际生产过程中,采用较高烘干温度可降低烘干能耗,考虑到烘干温度150℃时,石墨球强度下降,不能满足最终产品要求。因此,确定烘干温度为110℃,烘干时间3h。

在确定好个实验参数后,进行了全流程实验,在实验产品中选择烘干石墨球10颗,将其破碎至-0.074mm占95%,缩分取样,采用灼烧法,对其中的固定碳进行检测,结果见表3。

表3 石墨球化学成分分析

成分 | 挥发分 | 灰分 | 固定碳 |

含量/% | 5.58 | 15.68 | 78.74 |

与表1对比,石墨球的固定碳相对于未添加粘结剂降低1.84%,下降幅度小。

本试验开展了石墨增碳剂成型过程中低掺量粘结剂的成型工艺研究。试验过程中探索了成型水分,粘结剂添加量,成型压力以及养护条件对石墨球强度的影响,结合后续生产实际情况确定实验参数。结果表明,当ZN-2粘结剂添加量为2.5%,水掺量16%,成型压力500t,烘干温度110℃,烘干时间3h条件下,可以得到强度650N以上的石墨球产品。此工艺粘结剂用量少,固定碳降低幅度小,成本低,对生产石墨增碳剂具有重要的研究价值。

参考文献:

[1] 王玉棉, 韩春辉, 王峰. 类石墨炼钢增碳剂的成型工艺研究[J]. 甘肃冶金, 2005(01):9-10.

[2] 孙效成, 屈映法, 晏发明. 炼钢增碳剂——一种类石墨的研制[J]. 岩矿测试, 2000(02):112-115.

[3] 潘三红, 米寿杰. 石墨化石油焦增碳剂生产技术的现状与发展[J]. 炭素技术, 2013(03):61-63.

[4] 朱峰. 淀粉基型煤粘结剂的制备和性能研究[D]. 中国矿业大学, 2016.

[5] 王继刚, 郭全贵, 刘朗, 等. 不同添加剂对石墨材料高温粘结性能的影响[J]. 无机材料学报, 2002(03):585-589.

作者简介: