身份证: 61272719910114****

摘要:在流化催化裂化装置烟气脱硫脱硝系统中,吸收塔内部工作环境十分复杂,在塔内气液两相交汇处容易发生腐蚀泄漏.针对吸收塔筒体泄漏问题,对泄漏原因进行了分析,采用贴板补焊、环氧涂层喷涂和粘贴钢板补强等技术手段对泄漏部位进行了防腐处理,结合脉冲涡流检测对减薄部位进行排查及后续处理。

关键词:流化催化裂化;烟气脱硫脱硝;脉冲涡流检测

在整个烟气脱硫装置(FGD)中,吸收塔入口烟道与吸收塔塔壁结合处的腐蚀是整个脱硫系统中最严重的,运行中经常会发生因烟道内部防腐层损坏而导致烟道泄漏,严重时会危险整个脱硫系统的安全稳定运行。因此,吸收塔入口烟道的防泄漏处理就显得尤为重要。

1、烧结烟气脱硫脱硝技术的特性

在烧结烟气脱硫脱硝技术中,漏风率和固体料循环率都比较高,使得有些空气无法通过烧结料层,就会加大烧结烟气量。而且烧结烟气系统的阻力变化大,也加大了烟气量的变化。其次,二氧化硫的浓度变化大,这都是因为其质量、成分(包括含硫率)的差异波动比较大。这一过程中的原料是铁矿石,使得烧结烟气成分复杂,氮氧化物、氯化氢、氟化氢、多环芳烃等气态污染物都有很多,烟尘中还可能含有重金属。而且其烟气温度变化范围大,通常在120-180℃,含氧量和含湿量比较高。

1.1吸收塔入口介质环境

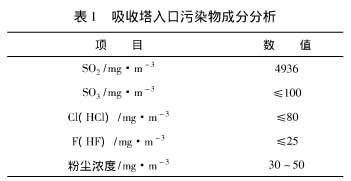

吸收塔入口烟道内的腐蚀环境特征主要是由其流通的介质条件决定的。新乡电厂脱硫系统设计煤种下吸收塔入口烟气量(标干态)228.64万m3/h,实际烟气量为383.05万m3/h,烟气温度134.5℃,入口烟气压力200Pa。吸收塔入口烟气中污染物的成分分析见表1。

表1吸收塔入口污染物成分分析项目数值

总体来讲,吸收塔入口烟道介质中的Cl-、SO42-等含量较高,而pH值低。在实际工况下,吸收塔入口烟道与塔壁结合处的介质一般为气液混合物,由于温度较高,介质中的水分会不断蒸发,介质中Cl-、SO42-等离子的浓度还会更高,经测试pH值一般在3左右,属强酸性环境,腐蚀性较强。

1.2循环硫化床炉内脱硫技术

循环硫化床炉内脱硫技术是一种半干法脱硫技术,利用循环流化床沸腾燃烧的优势,往炉膛内投加石灰石粉末,在温度800-900℃的煅烧下生成的CaO与烟气中的SO2反应生成CaSO4随炉渣排出。研究表明床温对SO2的析出影响最大,SO2浓度随着床温的升高而单调增大,但是脱硫效率随着床温的升高会迅速下降。当床温低于800℃时,脱硫剂孔隙数少孔径小反应速度低,而且SO2析出速度慢脱硫效果差。当床温高于950℃时CaO内部的孔隙结构会发生部分烧结而减少降低,CaO与SO2的反应速度导致脱硫效率降低,另外床温过高时已经生成的CaSO4会重新分解而释放出SO2。

1.3海水脱硫技术

海水脱硫技术是利用海水中的天然碱成分吸收烟气中的SO2生成不稳定的H2SO3,极易分别成H+和HSO3-,HSO3-发生二次分解为H+和SO32-,最后经曝气处理后SO32-与水中的氧气反应生成SO42-,从而实现SO2转换成SO42-向海水中转移。吸收SO2后的海水因H+浓度增加而酸性增强,与新鲜的碱性海水中和,H+与海水中的HCO3-反应生成CO2,加上曝气作用下的机械除CO2作用,恢复海水水质。

从自然界硫元素循环的角度来分析,海水脱硫技术实际上是截断了烟气排污大气造成酸雨污染,经河流汇入大海的过程。研究表明海水脱硫后,海水增加的SO42-浓度类似于海水涨潮落潮时的SO42-浓度波动值,属于正常范围。

1.4氨法脱硫技术

氨法脱硫技术是利用气氨或氨水作为吸收剂,在脱硫吸收塔内部与烟气进行逆流接触,从而脱除SO2的作用,生成硫酸铵。初期加入的氨水与SO2反应生成NH4HSO3和(NH4)2SO3,但随着后续的反应NH4HSO3不断增加,吸收液的吸收能力下降,需要补充NH3控制吸收液中(NH4)2SO3组分比,吸收后的浆液利用空气进行强制氧化反应和氨化反应。反应生成的硫酸铵经过塔内结晶技术,即利用热烟气将浆液的水份蒸发,硫酸铵浆液在塔内浓缩结晶经固液分离形成固态硫酸铵,此副产品为重要的农用化肥原料。

此工艺长期运行过程中容易出现大量粉尘进入浆液造成硫酸铵结晶颗粒变小直至和泥;氧化效果不好产生硫酸铵结晶颗粒过小,分离不出固体物料。运行过程中吸收塔出口容易出现氨逃逸、气溶胶及气拖尾现象。

2、烟气脱硝技术现状

2.1 低氮燃烧技术

低氮燃烧技术是采用各种方法来控制煤燃烧过程NOX的生成,其主要包括设置分离燃尽风、烟气再循环燃烧、燃料空间分级燃烧、设置浓淡燃烧器以及超细煤粉再燃区等,经研究表明低氮燃烧技术可达到50%的脱硝效率。实际应用期间,控制炉膛低氧浓度来降低过量空气系数,将部分超细煤粉和空气从锅炉上部投入,控制燃烧火焰中心区域助燃空气的数量,缩短燃烧产物在高温火焰区的停留时间,避免了高温和高氧浓度的同时存在,减少燃料生成氮氧化物的几率。

2.2 SCR 脱硝技术

SCR 脱硝技术是一种较为常用的脱硝技术,主要是利用催化剂作用是将烟气中的NOx反应,使其生成不会危害人体的N2和水。催化剂是影响 NOX脱除效率的重要因素,在催化及的作用下,温度在320-400℃范围内,SCR具有较高的脱硝率和氨逃逸率。但实际应用中也存在水抑制和硫中毒的问题,烟气中的SO2会被催化生成SO3进而与NH3反应生成硫酸氢铵附着于催化剂的表面,影响催化反应,因而催化剂定期吹灰显得格外重要。

2.3 SNCR非选择性催化还原法脱硝技术

SNCR是向烟气中喷入液氨或尿素等含氨基的还原剂,在高温(900℃-1000℃)下,还原剂会快速热解成NH3与NOx反应生成 N2和 H2O。烟气温度和高温下停留时间等因素均影响脱硝效率,仅能达到30%~50%,若反应温度过高则氨会被氧化生成额外的 NOX,若温度过低则会导致反应速率较慢,造成氨逃逸率升高,存在二次污染,对设备腐蚀较大,仍需进一步改进。

2.4脱硫脱硝节能环保策略

在火电厂烟气脱硫脱硝处理的过程中,加强对脱硫和脱硝副产品的应用和控制其处理过程中的二次污染,在实现资源最大化的同时,做到节能降耗。如干法脱硫产生的石膏用于建筑行业,氨法脱硫产生的硫酸铵結晶用于化肥行业,炉内脱脱硝产生的灰渣用于水泥行业及制造加气砖行业。SCR和SNCR脱硝过程中严格控制氨逃逸含量,在节约药品成本的同时,又降低了烟道及空预器硫酸铵侵蚀及阻塞的风险。低氮燃烧改造及设置微油燃烧器等措施均能有效降低氮氧化物的产生。近年来烟气脱硫脱销一体化技术研究不断加强,如次氯酸钠湿法脱硫脱硝技术及亚氯酸钠与次氯酸钠复合湿法脱硫技术,据文献表明此脱硫效率可达到100%,脱硝效率达到53%。

3、 结束语

综上所述,通过对烟气脱硫脱硝技术研究发现部分工艺在实际应用过程中仍然存在许多问题,仍需进一步的深入研究及现场实践,找出最佳的运行方式及解决办法。此外脱硫脱硝技术的选择也应结合当地环境及企业的实际情况而定,脱硫脱硝副产品的合理利用以及如何降低和规避运行风险亟待解决,从而提升资源的利用效率,有效的节省了成本的投入和能源的消耗。

参考文献:

[1] 陈泥程.低温NH3选择性催化还原NOx负载型锰-铁催化剂的研究[D].重庆,重庆大学,2013: 1

[2] 苗强.脱硝技术的现状及展望,Clean Coal Technology, 2017(2)

[3] 赵凯.选择性非催化还原法SNCR脱硝技术在火力发电厂的应用,轻工科技,2016(12)

[4] 陈新顺,张欢.火电厂锅炉脱硫脱硝及烟气除尘的技术解析[J].山东工业技术,2019(05)

[5] 李瑞,段永明.燃煤电厂烟气脱硫脱硝一体化技术发展趋势[J].居舍,2019(02)