株洲中车机电科技有限公司 湖南 株洲 412001

摘 要:本论文介绍了SMC箱体加工成形特点,并分析如何优化结构实现SMC箱的增效和降本目的。通过ANSYS仿真对比优化前后的应力大小和分布,从而验证了优化后结构的可靠性。

关键词:SMC;降本;热固化时间;仿真;应力;

SMC是片状模塑料的简称,是一种由不饱和聚酯树脂、低收缩的添加剂、固化剂内脱模剂、填料等预先混合成糊状,在加入增稠剂、色浆等混合均匀后,对短切玻璃纤维进行充分浸渍形成的片状玻璃钢模压片材,经加稠化后可热压成各种制品,是种干法玻璃钢制造材料。具有轻质高强、绝缘隔热、耐腐防锈及制件设计自由度大、一次成形、成形效率高、不干涉电磁波等特点,能较好地满足轻量化、环保节能的要求,已成为以塑代钢的重要材料之一,广泛应用于车辆运输,建筑工程,防腐工程,电气仪表及航空航天等各个领域[1]。

表1 SMC材料技术指标

SMC箱体成形方式为模压热固化成形,模具分为上模和下模。生产过程中,需预先将上模和下模安装在模压机上,加入填充材料后,上模向下挤压使得填充

材料充满上下模之间的所有空间。然后上下模均匀加热使得填充物热固成形,热固时间与成形产品的厚度成正比。

为了缩短新产品的研发开发周期、降低开发费用、提高消费比,计算机仿真技术被越来越广泛的应用于开发过程中,促使仿真技术应用越来越成熟并且仿真软件也更加多样化。数值仿真在工业方面的研究应用包括刚强度分析、温度场分析、流场分析、振动噪声分析、疲劳寿命预测、可靠性分析、运动学/动力学分析、安全分析等。支持商业化的仿真软件也多种多样,许多软件已经达到很完善的程度,机构强度分析类软件主要由NASTRAN、ANSYS、ABAQUS、MARC、PATRAN、DYNA3D等;

结合SMC材料模压成形的特点,结合我司产品特点,并顺应公司降本增效需要进行SMC箱的降本设计。通过降低箱体最厚处的厚度,从而提高加工成形的效率和降低加工过程中的电能消耗。

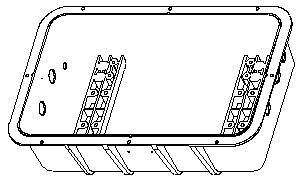

SMC箱体为我司成熟应用的产品,其可靠性已经得到我司多代产品的验证。产品如图1所示,两条厚度为45mm的纵向加强筋,加强筋内有金属嵌入件用于箱体固定和内部器件连接。嵌入件结构如图2所示,中部为螺纹孔,底部有法兰边。箱体其他部分为薄壁结构,主要起到防护作用。根据厂家提供的数据箱体热固时间为

T=ρ*h (1)

T为热固时间,ρ为每毫米厚需要的热固时间(根据厂家提供数据为1min/S),h为箱体最大厚度。因此如果能够将最大厚度降低,即可提供生产效率、减少单个箱体生产耗电量及降低人工成本,从而实现降本的目的。

图1 SMC箱结构

图2 嵌入件的结构

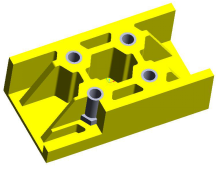

因为加强筋内嵌入了螺母,为保证螺母丝扣长度,不能之间将加强筋减薄。因此优化思路为将一个大加强筋改为数个小加强筋的方式,同时在嵌有螺母的地方局部加强的方式。如图3所示,将一个厚度均匀的加强筋结构改成了三个小加强筋,嵌件通过薄臂结构包裹后再局部与小加强筋连接。通过改进后期箱体最厚部分的厚度由45mm改成了15mm。即热固化时间由45分钟缩短到15分钟。

图3优化后的结构

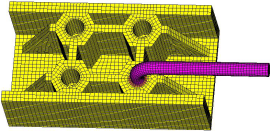

为了验证优化后的结构能否可靠运行,进行ANSYS仿真验证,根据以前项目经验,箱体局部受到的最大应力通常来自安装时力矩扳手的扭力。为验证比较结构优化前后局部最大应力的变化,需建立仿真模型。仿真模型可在实体模型基础上进行简化,该箱体的箱壁起到防护作用对于加强筋受力影响很小,因此在仿真时可去除。同时加强筋为对称结构在受力分析时可以只考虑一条加强筋的一半。简化后的模型如图4所示。

图4仿真模型图

针对简化后的模型采用hypermesh软件进行网格划分赋材料属性和条件加载后,导入到ANSYS中进行仿真计算。

图5仿真网格和加载图

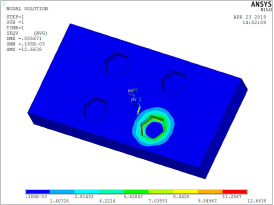

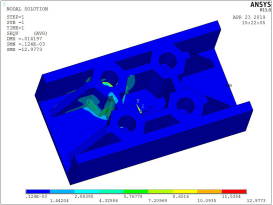

优化前的应力分布云图 优化后的应力分布云图

图5应力分布云图

如图5所示为M10螺栓嵌件,通过L杆进行力矩加载,根据公司工艺要求加载27.5N.m的力矩。通过ANSYS仿真分析得到如图5所示应力分布云图,优化前箱体内部最大应力为12.6638MPa;优化后的结构最大应力为12.9773MPa。即优化后比优化前最大应力增加2.5%,SMC材料的允许最大应力通常在150-180MPa,远大于当前承受的最大应力。

通过对比两种仿真结构,可以得出通过将单根大加强筋改成多跟小加强筋后,其最大应力增幅很小,该产品可以进行优化且不影响其产品性能。

本论文通过介绍SMC箱生产特点,并SMC箱进行合理优化设计,从而大大提供生产效率和降低生产成本。并且通过仿真验证了优化方案的可靠性,利用仿真手段辅助设计减少重复样本试制过程,降低试制成本,提高产品的开发效率。尤其是对于这种非金属产品的开发,其模具生产周期长,成本高,仿真的辅助设计作用更显关键。

[1] SMC复合材料特性[DB/0L]

[2] 黄家康.我国玻璃钢模压成形工艺的发展回顾及现状[J].玻璃钢/复合材料,2014(9):24~33.

[3] 尤勇刚,潘徽辉,孟兰会,王艳武.SMC制品的细节结构设计[J].玻璃钢/复合材料增刊,2008:206~208.

[4] 蒋元广,张丙军等.结构仿真分析技术在汽车上的应用与展望.轻型汽车技术,2006(1).

[5] 李涛.结构仿真高精度有限元网格划分方法[J].机械工程学报,2009.

[6] 宋广晶等.汽车座椅强度仿真分析及优化[J].研究与开发,2014(0 4),

作者简介:

徐凯,男,1987.12、汉、江西樟树、中级工程师。

彭凌兴,男,1988.9、汉、湖南株洲、助理工程师。