中石化宁波工程有限公司, 浙江省宁波市,

315103

摘要 介绍了循环气管道设计、支吊架及特殊管件设计要求;提出了循环气管道在施工时应注意的问题;总结了相关配管工作经验。

关键词 循环气管道;支吊架;膨胀节

聚合反应系统是LLDPE装置的核心工艺单元,主要由反应器、循环气冷却器(一开一备)和循环气压缩机组成。循环气管道用于输送循环气体,是连接聚合反应系统的最主要工艺物料管线。循环气体经压缩后循环通过由催化剂和树脂所形成的流化床反应器,聚合反应放出的热量被循环气带走,循环气与冷却器的冷却水进行热交换。本文结合某45万吨/年LLDPE装置重点探讨循环气管道设计和施工时应注意的问题。

循环气管道设计

在聚合反应系统中,反应器是裙座式圆筒容器,其顶部有膨胀段,用于分离气体中的固体颗粒,气体在膨胀的过程中会使反应器本体产生晃动;循环气冷却器是单管程的列管式换热器,循环气走管程,调温水逆流走壳程;循环气压缩机为离心式,下进上出,采用干气密封。循环气管道输送的介质主要由乙烯、共聚单体、氢气及惰性气体混合物组成。某45万吨/年LLDPE装置循环气管道管径为DN1050mm,设计压力为2.91MPa(G)-3.6 MPa(G),设计温度均为150℃,压力管道级别为GC1级。

一般设计要求

循环气管道在设计时首先应满足工艺流程和专利商的要求。在基础工程设计时,循环气管道的布置应结合设备布置一同考虑。循环气管道的布置在满足管道柔性及管口作用力和力矩的条件下,应使管道短,弯头数量少。

压缩机进出口管道设计

压缩机进出口管道对管口的作用力和力矩应返给制造厂核算,应符合制造厂的要求。

压缩机进口处应设置短节,以便检查循环气压缩机叶轮,也可用异径管代替短节。短节应方便拆卸,安装位置应设置在压缩机厂房吊车的有效行程内。

压缩机进口的临时过滤器宜设置在水平管道上,并在进口管道上设置一段可拆卸的短管,此短管上不宜设置仪表管口和分支管。

为防止树脂粉末积聚,压缩机进口的控制阀和文丘里流量计应布置在竖直管道上,控制阀和文丘里的距离应该最小,同时应考虑控制阀膜头的支撑和文丘里的检修。

为防止树脂堆积,循环气竖直管道上的分支管线与主管的水平夹角应大于或等于45°,分支管线的切断阀应靠近主管布置,并应便于操作;循环气水平管道上的分支管线应在主管水平段的上部0°至30°接入。

循环气冷却器进出口管道设计

两台循环冷却器应并联安装,进出口分别设置一个旋转弯头用于两台冷却器的切换。循环冷却器本体应向气体出口段倾斜,以便液体可以从管道流出。冷却器进出口管道应对称布置,同时循环气管道的布置不应妨碍冷却器管束的抽出、管箱端的拆卸,并应留出空间,便于操作和检修。

循环气管道支吊架设计

管道支吊架设计

循环气管道在管道支吊架设计时,应根据应力分析结果,合理选择支吊架型式与位置。支吊架的型式和位置,应符合管道布置情况和管道柔性计算的要求。可选择有效的包括特殊型式的支架,控制管道位移和防止管道振动。

膨胀节安装

在循环气压缩机进出口管道上设置有金属膨胀节,以满足管道柔性及管口受力要求。金属膨胀节的主要型式有单式轴向型、单式铰链型、单式万向型、复式拉杆型、复式铰链型和复式万向铰链型。其中单式轴向型主要用于吸收轴向位移;单式铰链型只能吸收一个平面内角位移;单式万向型能吸收任一平面内的角位移;复式拉杆型可吸任一平面内的横向位移;复式铰链型只能吸收一个平面内的横向位移;复式万向铰链型能吸收任一个平面内的横向位移。除单式轴向型外,其余型式金属膨胀节均可以承受波纹管压力推力。金属膨胀节在施工安装中应注意:

膨胀节的施工和安装应与设计要求相一致;

膨胀节的安装使用应严格按照产品安装说明书进行;

禁止采用使膨胀节变形的方法来调整或弥补管道的安装偏差;

膨胀节的箭头表示介质流向,应与实际介质流向相一致,不能装反;

安装铰链型膨胀节时,应按照施工图进行,铰链板方向不能装错;

在管道系统(包括管道、膨胀节和支架等)安装完毕,系统试压之前应将膨胀节的保护装置拆除或松开。运输保护装置涂有黄色油漆,应注意不能将其他部件随意拆除;

膨胀节与管道一起试压时,管道系统的试验压力不应超过膨胀节的试验压力。

循环气管道特殊管件设计

管道人孔设计

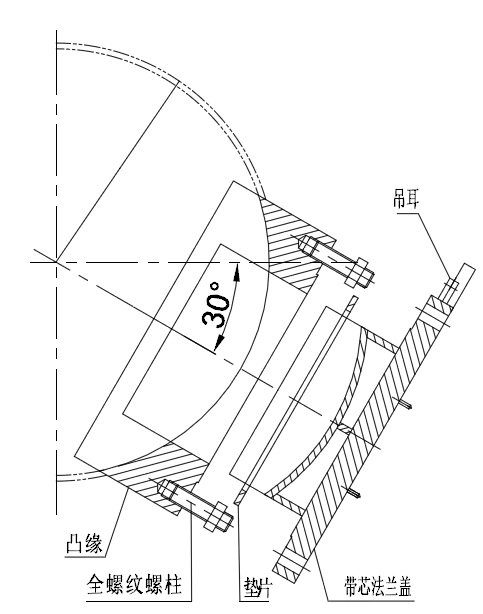

在靠近反应器入口处,设置了循环气管道人孔,用于清除从反应器分布盘漏下的树脂细粉,人孔安装在水平方向20°至30°范围内,以便维修和安装。人孔的常规设计一般都是直接用法兰盖密封,由于聚乙烯装置产品为粉料。若还按常规设计,则粉料会在管口的颈部堆积,逐渐形成大块,直接堵塞人孔,由于催化剂的存在,一旦反应器内有大块料产生,就会像种子一样越结越大。因此,循环气管道的人孔盖设有带芯的管塞,芯的端部与反应器内壁平齐,且与反应器内壁的弧度一致(如图3.1)。

取样孔设计

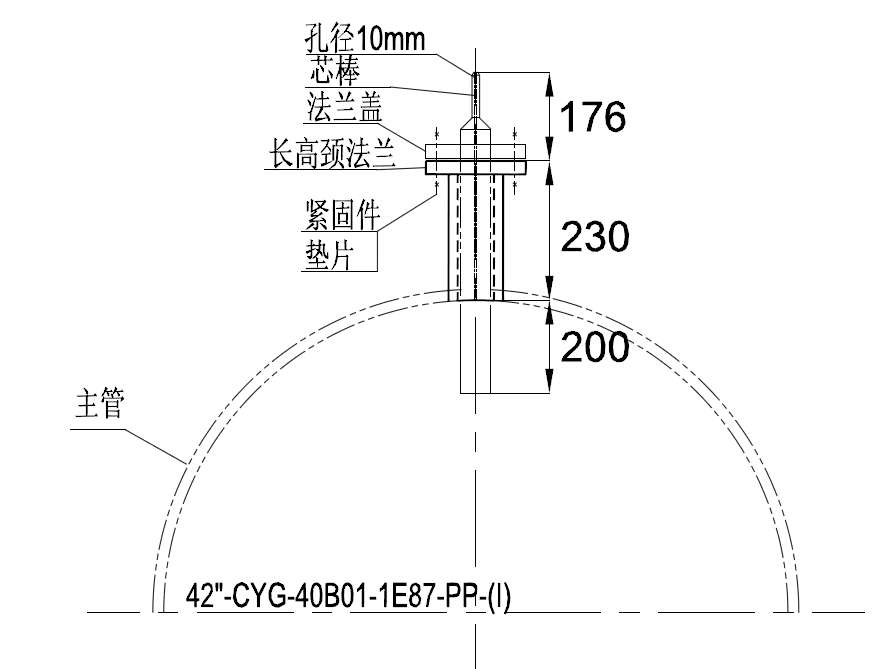

为了避免树脂粉末堵塞取样孔,循环气压缩机出口的取样口塞孔应置于循环气管道内部,树脂粉末将被迫走管线的外部,远离塞孔(如图3.2)。为便于取样口的钻孔疏通,取样口应位于便于操作的位置。

图3.1 带芯法兰盖人孔设计 图3.2 取样孔设计

循环气管道施工技术要求

结束语

循环气管道是线性低密度聚乙烯(LLDPE)装置重要的工艺物料管道,如何做好循环气管道及支吊架设计,使循环气管道安全可靠运行,对装置的开车和生产尤为重要。

参考文献

[1] 徐宝成.线性低密度聚乙烯合成工艺[M].第1版.北京:石油工业出版社.2010:52-78.

[2] 卢秀荣.浅议金属波纹管膨胀节的力学特性、主要类型与工程应用[A].化工设备与管道.2010,47(2):38-44.

[3] 石油化工金属管道布置设计规范.中国石化出版社.2011.