中国中 车株洲电力机车有限公司转向架事业部 湖南省株洲 412001

摘要:细长轴是指长度与直径之比大于25(L/d>25)的轴类零件。由于细长轴刚性差,故在车削过程中会出现工件受热伸长会产生弯曲变形,甚至会使工件卡死在顶尖间无法加工;工件受切削力作用产生弯曲,从而引起振动,影响工件的精度和表面粗糙度;由于工件自重、变形、振动,影响工件的圆柱度和表面粗糙度;工件高速旋转时,在离心力的作用下,加剧工件弯曲与振动。因此,切削速度不能过高。针对细长轴的加工特点,采取相应的措施就可以保证细长轴的加工质量要求。

关键词 细长轴 工艺分析 装夹 切削用量 振动 刀具角度 冷却液

前言:在车床上车削细长轴采用的传统装夹方式主要有两种:一种方式是细长轴的一端用卡盘夹紧,另一端用车床尾座顶尖支承(一夹一顶);另一种方式是细长轴的两端均由顶尖支撑(双顶尖)。为了增加工件的刚性,采用中心架或跟刀架辅助支承。下面就结合生产实例(见图1—1)用跟刀架支承车削细长轴的方法,采取相应的措施保证其加工质量作一论述。

一、工艺分析

1. 分析图样

(1)工件总长800mm,外圆φ30 0 -0.033mm长755mm,工件两端有φ20 0 -0.033mm的外圆。

(2)外圆φ30 0 -0.033mm的 圆度公差为0.02mm,对φ20 0 -0.033mm的外圆轴线的径向圆跳动0.03mm。

2. 准备工作

(1)检查毛坯余量及弯曲情况,弯曲过大必须校直。

(2)检查跟刀架支承爪使用情况,如发现支承爪端面磨损严重或弧面太小应取下车正端面。

(3)刃磨好粗精车外圆车刀及准备必要的量具。

3. 工序设计

(1)车端面及钻中心孔(端面车除毛坯痕即可)。

(2)调头车φ32mm×10mm(备装夹用,台阶使轴向无法位移)。

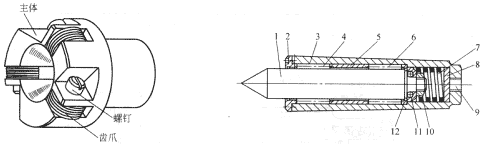

(3)一端夹住φ32mm×10mm,另一端顶上弹性活顶尖(如图1—2)。装好跟刀架。

l—顶尖 2—压盖 3—锥柄体 4、6—滚针轴承 5、12—隔圈 7—弹簧 8—垫圈 9—调节螺钉 10—放松螺母ll—推力轴承

图1—2 弹性活动顶尖

(4)利用毛坯余量试切削,找正工件的锥度,要求在0.01mm以内。

(5)粗车、半精车φ30 0 -0.033mm,φ20 0 -0.033mm,留精车余量0.8~1mm。在车削外圆时,当车刀离开顶尖一定距离时,跟刀架支承爪就须支承在工件上,在刀尖后1~2mm.

(6)调头装夹,一端夹住,另一端采用中心架支承,平头定总长,钻中心孔。

(7)车自制顶尖。两顶尖装夹,粗车另一端φ20 0 -0.033mm外圆留精车余量0.8~1mm。

(8)精车φ30 0 -0.033mm和φ20 0 -0.033mm(两端)外圆及台阶至尺寸。

(9)各锐边倒角。

4. 注意事项

(1)车削时应充分浇注切削液,防止工件热变形伸长而弯曲。

(2)采用一夹一顶方法车削细长轴时,夹住的部分长度要短一些,避免前夹后顶时在工件上产生附加弯曲力矩(过定位的影响)。也可在卡爪夹持部与工件之间垫一开口圆钢环。如图1—3所示。

图1—3 一夹一顶方法

(3)合理存放工件,采用垂直竖放或吊挂。

(4)精车时跟刀架支承爪应在车刀的前面,这样可避免支承爪划伤已加工表面。

二、合理选择刀具的几何参数

车削细长轴时,由于工件刚性差,车刀的几何形状对工件的振动有明显地影响,选择时主要考虑以下几点:

1. 车刀主偏角是影响径向力的主要因素,在不影响刀具强度的情况下应尽量增大车刀的主偏角。车刀的主偏角取kr=80°~93°。

2. 为了减小切削力和切削温度,应该选择较大的前角,取γ ο=15°~30°。

3. 车刀前刀面应该磨有R1.5~R3mm的断屑槽,使切屑卷曲折断。

4. 刃倾角λs影响着车削过程中切屑的流向、刀尖的强度及3个切削分力的比例关系。随着刃倾角的增大,径向切削力明显减小,但轴向切削力和切向切削力却有所增大。刃倾角在-10°~+10°范围内,3个切削分力的比例关系比较合理。在车削细长轴时,常采用正刃倾角+3°~+10°,以使切屑流向待加工表面,另一方面,车刀也容易切入工件。

5.为了减小径向力,刀尖圆弧半径应磨得较小(rε<0.3mm)。倒棱的宽度也应选得较小,取倒棱宽度b rl =0.5ƒ。

6. 车削细长轴车刀(见图2—4)

(1)刀片材料为YT15。

(2)切削用量选择的是否合理,对切削过程中产生的切削力的大小、切削热的多少是不同的。因此对车削细长轴时引起的变形也是不同的。

1

图2—4车削细长轴车刀

)切削速度(υc)粗车时,切削速度υc= 50~60m/min;进给量ƒ=0.3~0.4mm/r;背吃刀量a p=1.5~2mm。精车时,切削速度υc= 60~100m/min;进给量ƒ=0.08~0.12mm/r;背吃刀量a p=0.5~1mm。

三、减少切削温度

细长轴较长,刀具一次参加切削的时间久, 切削温度较高刀具的磨损随着时间增多而逐渐增大, 切削力也增大,工件就容易振动严重时发生弯曲,此时就要合理选择刀具合牌号和冷却液的选择。切削液能够有效降低切削温度,从而可以提高刀具耐用度和加工质量,在工件热膨胀系数较大时和刀具耐热性差时尤为重要,切屑与刀具界面的温度的改变对刀具耐用度的影响很大。如高速钢在一定条件下,当平均温度由625°C下降到600°C时,刀具耐用度可以由57min增加到150min 采用切削液与于切相比平均温度可降低60~90°C左右,在车细轴宜采用以冷却为主的水溶液作为冷却液,精车时为保证表面粗糙度宜用硫化油和菜油与煤油混合液冷却润滑,效果很好。切削液必须充分连续浇注,不宜断续浇注。

四、避免积屑瘤

在车削细长轴时,必须要抑制积屑的产生。积屑瘤的成因是切屑底层金属与前刀面发生冷焊,形成硬度很高的楔块,能够代替刀面和切削刃进行切削,积屑瘤的产生造成加工表面有梨沟,导致鳞刺的形成,从而降低表面光洁度。积屑瘤伸出切削刃和刀尖之外,增大切削厚度,从而降低工件的尺寸精度。积屑瘤嵌入加工表面成为硬度点,采用较底和较高的切削速度或在不影响刀具强度下,采用较大的前角,当前角在35°时,积屑瘤消失。加切削液对冷焊有很大的防止作用。

五、振动措施

1、车刀消振器(如图5—5)就能有效解决此问题,其工作原理如下:车刀消振器装在车刀刀头附近,用螺钉固定,螺钉上装有一个套筒,套筒用来保持螺旋弹簧的同心位置, 弹簧将杯形冲击件压在消振的夹持上端,冲击件的质量与螺旋弹簧一起构成振动系统,通过旋紧或旋松螺钉来调整弹簧压力,当弹簧压力和冲击件的质量适当配合时,消振器和刀具的固有频率一致,当刀具振动时消振器同样也剧烈振动,消振器的振动使冲击件在消振器上来回跳动,使振动能转变为热能,从而消除振动。

1,螺钉 2,套筒 3,弹簧 4,冲击件 5,消振夹持器

图5—5 车刀冲击消振器

2、采用弹簧刀杆装高速钢刀头车削及使用反向走刀能够有效防止振动。反向走刀时产生的轴向力由尾座撑受可以防止振动.在加工过程中产生的轴向切削力使细长轴受拉,消除了轴向切削力引起的弯曲变形。同时,采用弹性的尾架顶尖,可以有效地补偿刀具至尾一段的工件的受压变形和热伸长量,避免工件的压弯变形。

八、结论:因细长轴本身的因素,造成其刚性差易变形,尺寸难以控制等特性,使在车削加工时有一定的难度,造成细长轴难加工的主要原因是热伸长率和刚性差造成的振动。我们总结经验,要车好细长轴主要是使用好中心架和跟刀架及冷却液和刀具几何参数的选择,使切削热和切削力得到改善,按上述方法加工细长轴能保证工件的尺寸精度和形位精度,要车好细长轴并不是特别难的事。

【 参考文献】

〔1〕金属切削原理及刀具设计.上海科学技术出版社。周泽华主编。1979年11月

〔2〕高级车工工艺与技能训练,中国劳动社会保障出版社,晏丙午主编,2006年7月

〔3〕车工技师培训教材,机械工业出版社,陆根奎,2001年4 月

第 6 页 共 6 页