江苏省常州技师学院

摘 要:由气动回路和继电器与电磁阀结合构成的电气综合控制回路因成本低、使用可靠、易于设计而被广泛应用。本文通过研究串级法设计回路的原理和步骤,并以我校《气动液压技术》模块半自动钻床电气控制回路设计的这一课题为例,应用串级法设计其控制回路,通过FluidSIM软件进行仿真分析,验证了串级法设计电气控制回路的简单明了、思路清晰、回路明确、成功率高等优势。

关键词:串级法;继电器;电气控制回路

一、引言

气动自动控制技术是利用压缩空气作为传递动力或信号的工作介质,配合气动控制系统的主要气动元件,与机械、液压、电气、电子等部分或全部综合构成的控制回路,使气动元件按生产工艺要求的工作状况,自动按设定的顺序或条件动作的一种自动化技术。其中,以继电器和电磁阀构成的电气控制系统因高速高效、成本低、使用可靠、易于设计维护等优点,在工业领域得到广泛的应用。

二、串级法设计电气控制回路的方法

串级法能提供一种简便且有规则可循的回路设计方法,即可用于单电控电磁阀控制,也可用于双电控电磁阀控制的电气综合控制回路。其设计基本步骤如下:

根据气缸的动作顺序,依据最简分组原则且同一组内每个英文字母只能出现一次进行分组。

每一组仅用一个继电器控制其动作,且在任意时间内仅有一组继电器处于动作状态。

第一组继电器由启动开关串联最后一个动作所触动的行程开关的常开触点控制,形成自锁。

各组的输出动作按照各气缸的运动位置及其触动的行程开关确定,并按顺序完成控制回路设计。

第二组及后续各组的继电器均由前一组气缸最后触动的行程开关的常开触点串联前一组继电器的常开触点控制,形成自保。避免行程开关被触动一次以上而产生错误的动作顺序,或不按正常顺序触动行程开关影响气动的动作。

除最后一组继电器外,每一组继电器的自保回路均由下一组继电器的常闭触点切断,最后一组继电器的自保回路由最后一个动作完成时触发的行程开关的常闭触点切断。

如有两次以上动作的电磁线圈,必须在其动作回路上串联该动作所在组的继电器的常开触点,避免逆向电流造成错误的继电器或电磁线圈被激磁。

三、半自动钻床工作原理

图1为半自动钻床切削加工示意图。该钻床有两个气缸,一个用来驱动钻床主轴的轴向移动也就是切削进给,称之为切削缸;另一个用来夹紧工件,称为夹紧缸。在机床的切削过程中,要求两个气缸按一定的顺序要求先后动作,完成一个工作循环,即工作要求为:夹紧缸伸出夹紧工件→切削缸切削进给→切削缸退回→夹紧缸松开工件退回。

图1 半自动钻床切削加工示意图

半自动钻床电气控制回路设计

该钻床的电气控制回路包含气动回路图和电气回路图两部分。

气动回路图设计

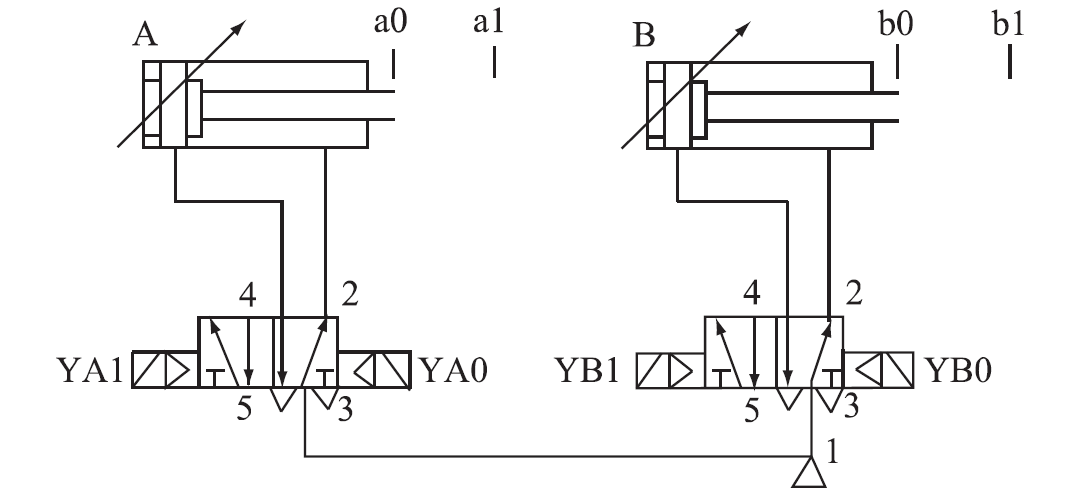

根据半自动钻床切削加工的工作过程,选用单杆双作用气缸作为执行元件,用双电控二位五通换向阀作为控制元件。其位移—步骤图如图2所示,从图中可以看出两执行元件A缸和B缸的动作、步骤以及控制信号的位置及控制方向。当A缸把工件夹紧后,得到控制信号a1控制B缸开始切削进给,当切削结束后得到控制信号b1控制B缸退回,退回到位后得到控制信号b0以控制A缸退回松开工件。设计的气动回路图如图3所示。其中,A为夹紧缸,B为切削缸。

图2 半自动钻床位移—步骤图

图3 半自动钻床气动回路图

电气控制回路图设计

根据半自动钻床的动作顺序,运用串级法设计其电气控制回路图的基本步骤如下:

根据钻床的动作顺序A+B+B-A-,依据分组原则分为2组:

A+B+/B-A-

Ⅰ Ⅱ

(2)由于动作顺序分为两组,因此只用一个继电器即可。第一组由继电器常开触点控制,第二组由继电器常闭触点控制。

(3)将启动按钮PB1和继电器线圈K1置于1号线上,继电器K1的常开触点置于2号线上且与启动按钮PB1并联。当按下启动按钮PB1,继电器线圈K1得电并形成自锁。

(4)第一组的第一个动作为A缸伸出,故将K1的常开触点和电磁线圈 YA1 串联于3号线上。当K1得电,A缸即伸出。

(5)当A缸前进压下行程开关a1时,发信号使B缸伸出,故将a1的常开触点和电磁线圈YB1串联于4号线上且和电磁线圈YA1并联。

(6)当B缸伸出压下行程开关b1时,产生换组动作(由1组换到2组),即线圈K1断电,故必须将b1的常闭触点接于1号线上。

(7)第二组的第一个动作为B缸缩回,故将K1的常闭触点和电磁线圈YB0 串联于5号线上。

(8)B 缸缩回压下行程开关b0时,A 缸缩回,故将b0的常开触点和电磁线圈YA0串联且和电磁线圈YB0并联。

(9)将行程开关a0的常开触点接于5号线上,以防止在未按下启动按钮PB1 之前电磁线圈YA0和YB0通电。

设计的半自动钻床电气控制回路图如图4所示。

图4 半自动钻床电气控制回路图

五、半自动钻床电气控制回路的仿真分析

运用FluidSIM软件验证设计的电气综合控制回路的正确性。

(1)按下启动按钮,继电器K1得电,2号和3号线上K1所控制的常开触点闭合,5号线上的常闭触点断开,继电器 K1 形成自锁。

(2)3号线通路,5号线断路,电磁线圈 YA1得电,A缸前进。A缸伸出压下行程开关 a1,a1 闭合,4号线通路,电磁线圈YB1得电,B缸前进。

(3)B 缸前进压下行程开关b1,b1断开,电磁线圈 K1 断电,K1 控制的触点复位,继电器 K1的自保消失,3号线断路,5号线通路。此时,电磁线圈 YB0得电,B缸缩回。

(4)B缸缩回压下行程开关 b0,b0闭合,6号线通路,电磁线圈YA0得电,A缸缩回。

(5)A 缸后退压下a0,a0断开。

综上分析,采用串级法设计的半自动钻床电气控制回路满足其切削加工的动作要求,而且可以防止双电控电磁阀电磁线圈YA1和YA0、YB1 和YB0同时得电。

六、结束语

串级法设计电气回路并不能保证使用最少的继电器,但却能提供一种简便而有规则可依的方法,具有简单明了、思路清晰、回路明确、成功率高等优势,对于现代工业领域电气综合控制回路的设计具有一定的推广使用价值。

参考文献:

[1] 宋军民,周晓峰 . 液压传动与气动技术[M]. 北京 :中国劳动社会保障出版社,2009.

[2] 林少玲,苏春锦 . 多缸全气动步进顺序动作回路设计方法[J]. 长春大学学报,2014(10):448-450.

[3] 梁新平 . 基于串级法的气动系统电气控制回路设计[J]. 机电一体化,2016(04):49-52

[4] 刘文婷,黄贤广,李秋霞 . 基于卡诺图法的机械手气动回路设计与仿真[J]. 液压与气动,2015(10):44-47