中车青岛四方机车车辆股份有限公司,青岛 266111

摘要:构架加工作为转向架制作过程中“承上启下”的重要工序,其加工精度直接决定了转向架的产品质量。针对某型动车组构架吊座厚度尺寸加工难度大的问题,通过加工尺寸链和装夹变形量分析,确定了造成问题的主要原因,分析制定了优化工艺流程、技术防错两项措施,以期达到提升构架吊座加工质量的目的。

关键词:构架加工 吊座 技术防错 工艺优化

1.引言

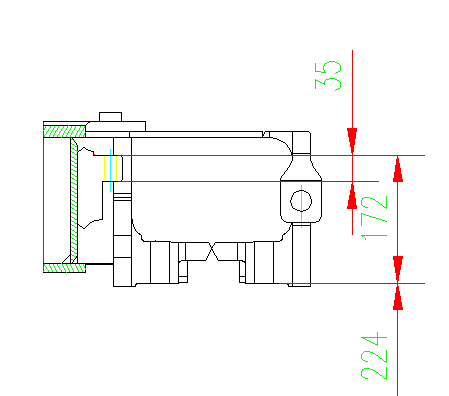

某型动车组构架吊座用于制动单元的安装,不仅承载着制动单元的自重,还承受着列车制动过程中的扭力。吊座厚度是构架加工需要重点把控的关键尺寸,技术文件中吊座厚度尺寸要求为35±0.3(mm),相关尺寸如图1所示。

图1 吊座结构及相关尺寸

2.现状分析

某型动车组构架吊座加工工步为:反装平面加工—正装平面加工,由此共同保证构架吊座厚度尺寸。现有加工工艺在正装加工时,需通过二步加工的调整,消除潜在的尺寸超差风险,在一定程度上制约了构架加工的效率,且这一调整过程依赖于员工的工作经验,使员工处于疲劳作业的状态下,存在一定的超差风险。以现场制造过程出发,查找可能造成上述问题的影响因素,分别对反装加工尺寸链和正装装夹变形进行分析。

2.1 尺寸链分析

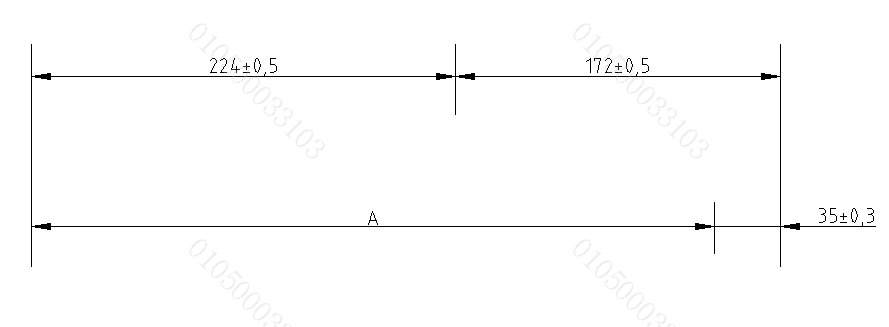

以反装加工吊座平面至构架基准的Z向尺寸为检测对象,根据技术文件绘制了吊座反装加工平面尺寸链图。

图2 吊座反装平面尺寸链图

根据加工基准判断,图2所示尺寸链图中,由于35±0.5(mm)是确定A尺寸后间接获得,故为封闭环。此时若检验一下封闭环公差分配即可发现,现有的已知组成环的公差已经超出封闭环的公差,所要计算的尺寸A已无公差可分。为了解决加工问题,一般是压缩已知组成环的公差。分析各组成环的特点和加工方法,尺寸224±0.5(mm)和172±0.5(mm)可以在加工过程中比较容易控制,在实际加工过程中,将其工艺尺寸分别设置为:224 (mm)、172

(mm)、172 (mm)。

(mm)。

由此计算A的基本尺寸和上下偏差:

A的基本尺寸:

故 35=224+172-A

A=361

A的上、下偏差:

故 +0.3=0+0.1-EIA

EIA=-0.2

故 -0.3=-0.15+(-0.1)-ESA

ESA=-0.05

所以,吊座反装加工后吊座反装平面至基准面尺寸及公差为:361 (mm)。

(mm)。

通过实际检测的40组数据,绘制了361 (mm)尺寸实际偏差分析图。构架吊座反装加工尺寸偏差均值为-0.1305(mm),从数据波动图也可明显看出,反装加工吊座尺寸完全满足公差要求,且波动范围稳定。

(mm)尺寸实际偏差分析图。构架吊座反装加工尺寸偏差均值为-0.1305(mm),从数据波动图也可明显看出,反装加工吊座尺寸完全满足公差要求,且波动范围稳定。

图3 构架反装加工吊座尺寸偏差值分析

2.2 装夹变形分析

某型动车组构架正装加工时工装支撑方式如图4所示,构架吊座距离压板、辅助支撑的位置较近,工装压紧变形造成吊座粗加工后板厚偏大,构架压紧后,吊座实际平面比理论平面高,即辅助支撑作用力大于压板作用力,使得吊座部位上翘。

图4 构架正装加工工装压紧方式

对装夹后的构架进行在线测量,构架吊座四角高度平均差值约为0.52mm>0.1mm,且工装压紧变形量大于吊座尺寸偏差值。现场跟踪调查过程发现,构架每次装夹时,辅助支撑高度处于预紧状态,构架放置工装上与辅助支撑自然接触,辅助装夹人员使用扳手拧紧压板螺栓,辅助支撑高于定位面,则构架吊座平面被垫高,造成吊座平面加工量大,粗加工后板厚偏大。

通过以上分析,造成构架吊座厚度尺寸加工二次调整的主要原因为正装装夹变形。

3.工艺优化措施

3.1 优化工艺流程

针对正装装夹变形问题,为减少辅助支撑对吊座加工尺寸的影响,规范化构架装夹作业流程,构架安放之前把工作台上辅助支撑全部放倒,将底座上辅助支撑旋转到工装定位面以下。构架装夹时,手动确认各辅助支撑状态。

3.2 技术防错

针对以上问题,设计制作了“构架压紧度量化工装”,利用现场废弃的滑杆组件,配合校验合格的百分表,百分表可通过滑杆固定螺栓上下移动,以确保量化过程的可行性,通过百分表读数将工装压紧后构架的变形度量化,在装夹过程将压紧变形的影响控制在要求范围内。

4.总结

通过对构架压紧工艺流程的优化以及构架压紧度量化工装的应用,从优化工艺流程和技术防错两方面切入,确保了构架装夹压紧后四角处于同一高度,消除了压紧变形对构架吊座厚度尺寸加工的影响,提高了构架吊座厚度尺寸的加工精度,同时废除了繁重的人工确认过程,保证了员工的作业安全,改善了员工的作业环境,具有一定的推广应用价值。

参考文献:

岳众祥. 构架加工工艺难点分析[C]//“田心杯”轨道交通金属加工技术征文大赛论文集.,2019:309-312.DOI:10.26914/c.cnkihy.2019.044449.

[2]齐耀武,刘新艳.论轨道工程机械车辆转向架构架的制造工艺[J].中国设备工程,2019(10):182-183.

[3]山荣成,任晖,张志毅.转向架构架加工工艺[J].现代制造技术与装备,2016(08):109-110.DOI:10.16107/j.cnki.mmte.2016.0680.

[4]李秀艳,王雪岭,杜永强,郑建科,王伟,裴鹏.铁路客车转向架构架加工设备选型[J].金属加工(冷加工),2015(22):12-15.

[5]刘新艳,赵晓丹,李诺.转向架构架加工工艺探讨[J].黑龙江科技信息,2015(07):82.