广州擎天实业有限公司 广东广州 510860

摘要:同步整流技术采用通态电阻极低的功率M OS FET来取代整流二极管, 能大大降低开关电源输出端的损耗, 提高电能变换器的效率, 满足低压、大电流整流电源的需要。介绍了采用高效率同步整流技术的高频开关电源在电镀工艺中的成功应用。

Abstract: The technology of synchronous rectification is to replace rectifying diode with power MOSFETwhich has low turn-on resistance, so it can decrease the dissipation of rectifier circuit greatly, improve the efficiency of electric energy converter and meet the needs o f low-voltage and large current rectifier. The successful application of high frequency switching power supply with high efficiency synchronous rectification technology is introduced in this paper.

关键词:高效率; 同步整流;高频开关;电镀电源

Key words: High efficiency; Synchronous rectification;High frequency switch;

Electroplating power supply

引言

电镀电源是各类电镀工艺中的重要设备,其经过了四代发展,包括:直流发电机组、不可控整流器、可控硅整流器和高频开关电源[1],第四代的高频开关电源在电镀行业中的应用已日趋成熟和稳定,但随着电镀加工企业节能降耗,降低成本内在要求的不断增强以及电源设备厂之间同质化竞争的日益加剧,有必要研制和应用一种更加高效节能,维护方便的高频开关电源装备。本文介绍了一种应用在各类电镀处理工艺,采用高效率同步整流技术的高频开关电源。

同步整流电源的特点和发展

随着电源技术的发展,传统的二极管整流电路已无法满足实现低电压、大电流开关电源高效率及小体积的需要,成为制约电能变换器提高效率的瓶颈。对于低电压、大电流输出的软开关变换器,进一步提高其效率的措施是设法降低开关的通态损耗。同步整流技术便应运而生了。

同步整流(SR)是采用通态电阻极低的专用功率MOSFET,来取代整流二极管以降低整流损耗的一项新技术。它能大大提高电能变换器的效率并且不存在由肖特基势垒电压而造成的死区电压[2]。功率MOSFET属于电压控制型器件,它在导通时的伏安特性呈线性关系。用功率MOSFET做整流元件时,要求栅极电压必须与被整流电压的相位保持同步才能完成整流功能,故称之为同步整流。同步整流技术就是大大减少了开关电源输出端的整流损耗,从而提高转换效率,降低电源本身发热。

同步整流技术使高频开关电源更加高效,因此同步整流技术已经成为现代高频开关电源技术的标志。凡是高水平开关电源,必定有同步整流技术。在使用面上也早已不再局限于5V、3.3V、2.5V这些低输出电压领域,现在在很多工业或民用领域,上至12V,15V,19V,24V至28V以下输出的高频开关电源,很多都在使用同步整流技术。

同步整流电源的电路结构和工作原理

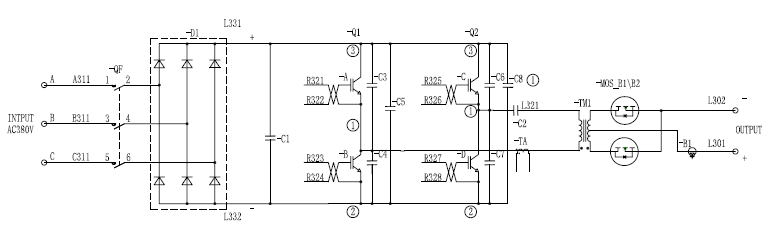

图1 同步整流电路结构

与基于肖特基二极管整流的高频开关电源一样,高频同步整流开关电源前级的整流部分使用的也是三相不控整流,该部分作用是将三相交流输入转化成逆变所需的直流,逆变部分选择的是由IGBT组成的单相全桥结构,该结构适合大功率输出的应用场合。次级整流采用的是应用同步整流技术的由功率MOSFET组成的整流结构。

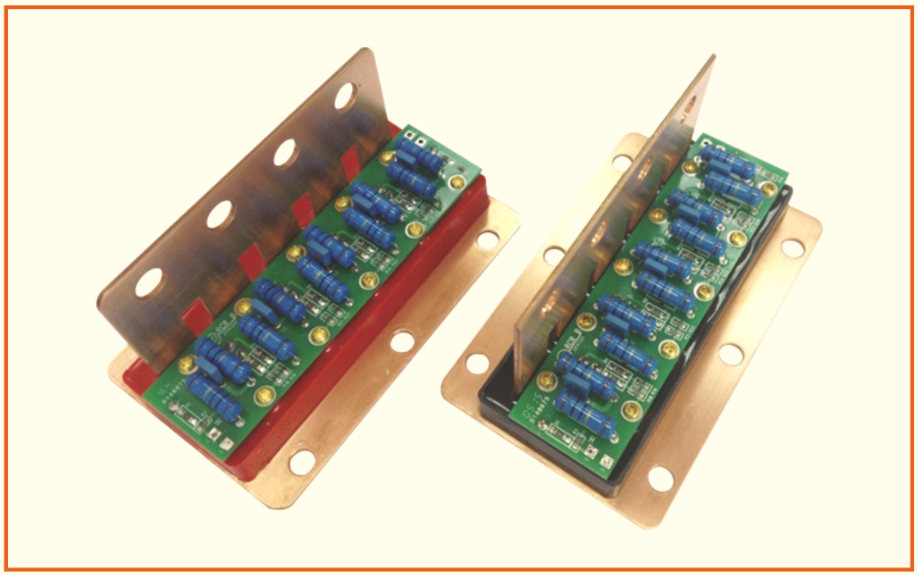

图2 同步整流MOS管模块

同步整流电源在电镀行业的应用

电镀是金属或其它材料制件表面处理最为普遍应用的工艺之一,而电镀电源是其中的重大关键设备,其性能的优劣直接影响到电镀产品工艺质量的好坏;同时,电镀行业最主要的能量消耗是电源,因此高品质的电源是电镀行业节能增效的关键,对电网的绿色化也有重要影响。

图3高效率同步整流应用现场

伴随着电镀工业的蓬勃发展,电镀电源的更新换代也不断加快,从不可控整流电源发展到可控整流电源,从可控整流电源发展到高频开关电源。近年来,采用同步整流技术的高频开关电源大量应用到电镀行业中,整流效率达到了新的技术高度,为用户带来实实在在的节能效益。下表列出了不同类型电镀电源各自的特点和优势对比:

电镀电源 比较项 | 可控硅整流电镀电源 | 普通高频开关电镀电源 | 同步整流高频开关电镀电源 |

工作频率 | 50Hz | 10~20KHz | 10~20KHz |

受控器件 | 可控硅SCR | IGBT | IGBT+MOSFET |

控制方式 | 脉冲移相触发 | PWM+肖特基整流 | PWM+同步整流 |

冷却方式 | 风冷或全密闭水冷 | 风冷或全密闭水冷 | 风冷或全密闭水冷 |

整流方式 | 原边可控硅调压→副边二极管整流或副边可控硅调压整流 | 三相桥式整流(滤波)→IGBT软开关逆变→肖特基二极管或快恢复二极管整流 | 三相桥式整流(滤波)→IGBT软开关逆变→MOSFET场效应管同步整流 |

主要损耗 | 整流二极管的压降损耗(0.8V~1.0V),工频变压器的磁芯损耗、绕圈损耗,可控硅的压降损耗 | 肖特基二极管的压降损耗(0.4V~0.6V),高频变压器的磁芯损耗、绕圈损耗,IGBT的开关损耗 | MOS管的压降损耗(0.1V~0.2V),高频变压器的磁芯损耗、绕圈损耗,IGBT的开关损耗 |

整机效率 | (1)与输出直流电压有关 (2)整机效率约70%~85% | (1)与输出直流电压有关(2)整机效率约80%~90% | (1)与输出直流电压有关 (2)整机效率约85%~95% |

功率因数 | 与可控硅开通角有关,配套补偿装置后功率因数可≥0.9 | 无需补偿, 功率因数≥0.95 | 无需补偿, 功率因数≥0.95 |

纹波系数 | 低纹波输出成本代价大,轻载时滤波效果不好,纹波系数与可控硅开通角有关,滤波后一般≤5% | 容易实现低纹波输出,滤波后可实现全范围输出纹波系数≤1% | 容易实现低纹波输出,滤波后可实现全范围输出纹波系数≤1% |

恒流/恒压精度 | ≤0.5%~1% | ≤0.5%~1% | ≤0.2%~0.5% |

输出波形 | 直流; 脉冲,脉冲频率≤10HZ | 直流; 脉冲,脉冲频率≤5KHZ | 直流; 脉冲,脉冲频率≤5KHZ |

控制电路 | 采用模拟控制电路 | 采用模拟+数字混合控制电路 | 采用全数字控制电路 |

调节响应速度 | 较快,毫秒级 | 快,微秒级 | 快,微秒级 |

系统结构 | 体积大,结构简单 | 体积小,结构紧凑 | 体积小,结构紧凑 |

维护 | 维护较简单 | 可采用模块化设计,维修更换方便 | 采用模块化设计,维修更换方便 |

最主要特点 | 传统产品,效率低 | 效率较高,省电 | 效率最高,更省电 |

采用同步整流技术的高频电镀电源一经推出,便因其高效率得到了市场的热烈欢迎,目前已经在全国各地大批量的应用,节电效果非常明显,下图3绘出了不同类型电镀电源的效率曲线。一般情况下,在各种条件基本一致的情况下,同步整流电镀电源比一般的高频开关电镀电源节电约3%~5%,比可控硅整流电镀电源节电约10%~15%。

图4电镀电源效率曲线

高频同步整流电源除了有效率高的优点,同时也具备输出纹波系数低的特点,容易实现低纹波输出,滤波后可实现全范围输出纹波系数≤1%,各类电镀工艺中,镀铬是受电源波形影响非常大,必须采用低纹波直流电源,否则容易导致镀件光亮范围窄,镀层易发花、发灰,在电镀生产中往往由于纹波系数过大影响套铬质量而束手无策的事时有发生。因此,高频同步整流电源的优势进一步得以显现。

结语

基于同步整流技术的高频开关电源是电源技术发展到一定阶段的必然产物,具有高效率、低纹波、可维护性好、可靠性高等特点,已经在电镀企业大量应用成功,这意味着高频开关电源的普及和推广面临空前的历史机,值得在全行业大力推广,从而推动电镀行业企业的节能降耗,降低成本,提升企业竞争力。

参考文献

[1] 严玉银. 基于DSP控制的电镀开关电源研究[D]. 江苏科技大学, 2010.

[2] 黄海宏, 王海欣, 张毅. 同步整流的基本原理[J]. 合肥工业大学电气电子教学学报, 2007, 29(1):27-29.

[3] 张兴旺, 朱钧鸿, 赖前程. 基于集成芯片与FPGA控制系统的大功率同步整流电源应用

研究[J]. 电源技术应用, 2015, (3):12-16.

作者简介

王浩龙(1976- ),男,广东梅州人,双学士,高级工程师,毕业于华中理工大学,现主要从事表面处理电源的研制和企业管理工作。

Application of High Efficiency Synchronous Rectification Technology in High Frequency and High Power Electric Power Supply