hydropower station

周 雄

中国葛洲坝集团三峡建设工程有限公司

摘 要:滑模在水电站竖井衬砌施工中应用普遍,具有成本低、效率高的特点。常规滑模施工只有一个井口,滑模受力情况较简单。乌东德出线竖井由电梯井、电缆竖井、通风竖井、母线竖井,以及过道、前厅等组成,局部结构空间狭小,单层预埋件设施及门窗孔洞多,结构极其复杂,其中第一段高程987.00m~854.08m,竖井高度132.92m;第二段高程1144.70m~987.00m,竖井高度157.7m。滑模施工具有高差大、小井多且不均匀布置、井间作业空间狭小、竖井型体精度要求高等特点。本文针对以上特点,重点研究在复杂断面不均匀受力条件下的滑模设计和纠偏措施,并成功应用于乌东德地下电站出线竖井,进度、质量均满足要求,可为类似项目提供借鉴和参考。

关键词:滑模;大直径;复杂断面;研究及应用;

概述

乌东德左岸地下电站出线竖井为钢筋混凝土结构,为了便于电气设备安装、检修及保证井内电梯运行安全可靠和厂坝之间的联系,竖井在EL988m高程由出线平洞及桥机室连通,将出线竖井分为上(第二段)、下(第一段)两段。其中第一段高程987.00m~854.08m,竖井高度132.92m;第二段高程1144.70m~987.00m,竖井高度157.7m。出线竖井标准段衬砌后有效半径为6.5m,井壁衬砌最小厚度50cm,最大厚度166cm。

出线竖井主要由电梯井、电缆竖井、通风竖井、母线竖井,以及过道、前厅等组成,其中第一段共计11个小井,第二段共计12个小井,各小井之间隔墙厚度40cm~50cm,局部结构空间狭小,单层预埋件设施及门窗孔洞多,结构极其复杂,施工困难。两段竖井基础部分均采取现浇,上部采用支承杆埋入式滑模工艺进行施工。

施工重难点

(1)井内结构复杂,工作面狭小,施工条件困难,施工难度大;

(2)竖井内各小井非均衡布置,尺寸大小不一,预埋件及门窗孔洞多,滑模受力情况复杂,模板同步提升与精确定位难度大;

(3)竖井高差大,混凝土垂直运输难度大;

(4)井内各工序交叉、平行作业,高空作业安全防护难度大。

3.1控制要点

(1)滑模采用整体钢结构设计,配订制的埋入式支撑杆+液压爬升系统;

(2)主工作平台为混凝土浇筑过程中的施工操作平台(含液压控制),采用型钢结构设计,与提升架和模板连接体系可靠连接,并设置必要的方便人员通行通道(空洞)或设置盖板;

(3)滑模模板组装后连接成一个整体,模板之间采用钢桁架连接,满足钢筋混凝土隔墙浇筑成型质量要求及模板整体滑升要求;

(4)滑模液压系统按满足既能整体联动同步顶升,也能单独顶升的要求设计,实现滑模自动调平;

(5)液压系统油路布置便于千斤顶的同步控制和调整,单个组油路的长度、规格和数量基本相等,以便于压力传递均匀,油量尽可能一致;

(6)为了便于清除溜槽和溜槽伸缩节夹缝内的残留混凝土浆,溜槽伸缩节上部做成可拆卸的活动滑板;

(7)全套滑模模板采用不大于5mm的钢板加工,并设置加劲肋,转角部位设导角模板,模板锥度按5mm控制;

(8)滑模平台分上下共三层,上层为分料平台,布置接料、转料系统,实现混凝土分料摊铺;中层为主操作平台,浇筑混凝土、绑扎钢筋、主要施工机械、物料周转均在其上;下层采用下挂架,作为已出模混凝土表面的修饰平台。提升架之间采用Φ48钢管搭设连接成整体,便于安装拆除。

(9)滑模装置部件制作允许偏差值如下表:

名称 | 偏差项目 | 允许偏差(mm) | |

钢模板 | 表面不平整度 长度 宽度 侧面平直度 连接孔位置 | ±1 ±1 -0.7~0 ±1 0.5 | |

围圈 | 长度 | -5~0 | |

曲线长 | 长度≤3m 长度>3m | ±2 ±4 | |

连接孔位置 | ±0.5 | ||

平台 | 表面不平整度 长度 侧面平直度 连接孔位置 | ±2 ≤2‰L 2 ±0.5 | |

收分装置 或提升架 | 高度 跨度 围圈支托位置 连接孔位置 | ±3 ±3 2 0.5 | |

支承杆 或爬杆 | 弯曲 φ25圆钢直径 φ48*3.5mm钢管直径 丝扣接头中心 | ≤1‰L -0.5~0 -0.2~+0.5 0.25 | |

3.2滑模结构类型

出线竖井滑模其结构类型为金属结构混凝土浇筑滑模系统,包括:

(1)接料和分料系统;

(2)模板系统;

(3)液压提升(或顶升)系统;

(4)支撑爬杆、提升架系统;

(5)施工精度控制系统;

(6)操作平台(上部分料平台、中部主工作平台、下部抹面平台以及辅助平台);

(7)必要的安全防护结构。

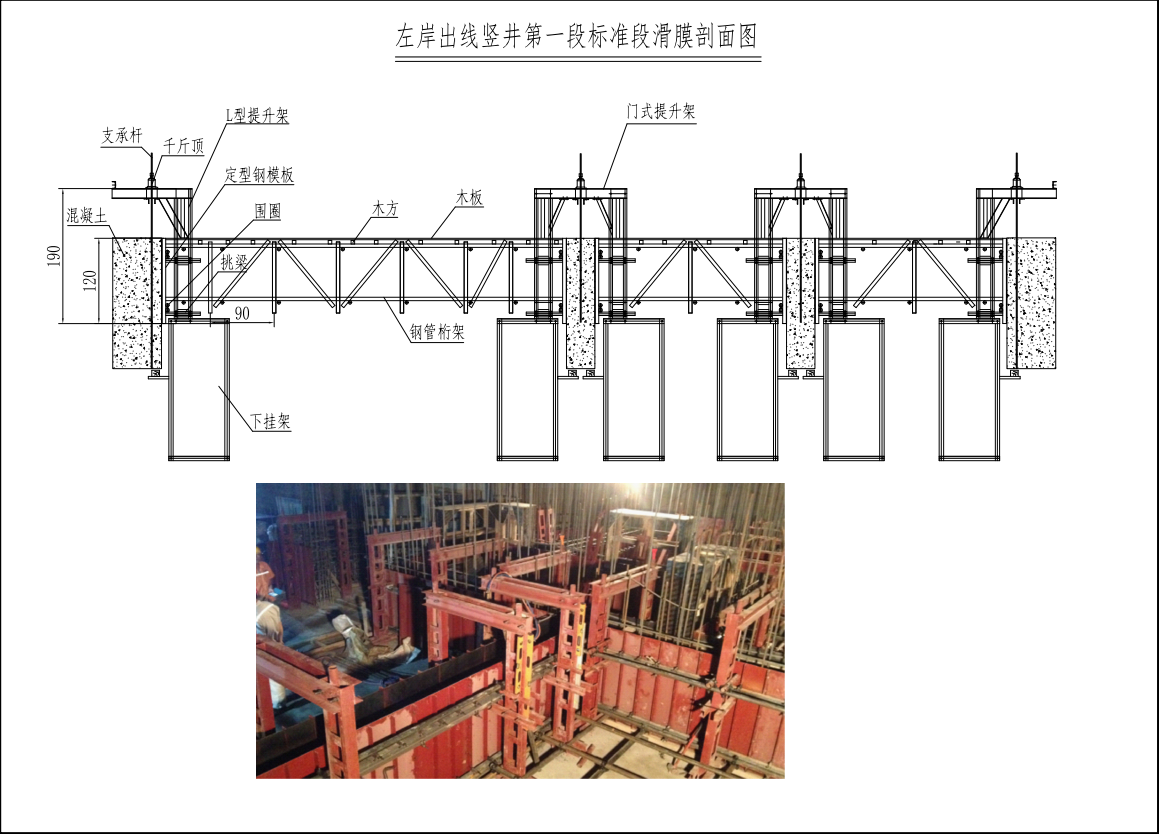

滑模标准断面详见图3-1。

图3-1 滑模标准断面图

3.3 接料、分料系统

(1)接料系统主要由1.5m3受料斗组成,井口向下布置溜管供料,根据需要再供给到旋转分料斗。

(2)分料系统主要由支撑、支架、储料斗、分料平台、分料斗、分料盘、溜槽等组成。

分料斗安装在分料平台上,下斗口与溜槽相接,在浇筑过程中,从溜管的混凝土经储料斗、分料斗转送至分料盘及溜槽。浇筑过程中对料斗的清理由操作人员在工作平台上进行,工作平台由型钢、槽钢、钢板网制作而成,并与支承架用螺栓连接。

支撑部分是由14根φ140×4mm钢管,配与连接座与分料平台和主平台连接。

溜槽与桁架间用M10×45mm及M10×75mm螺栓连接组成支架系统,溜槽主要由厚度为5mm的钢板弯成R为210mm的半圆形,上部用∠50×50mm固定。桁架由5#槽钢拼焊而成,桁架上部安置有槽钢及护栏,可供操作人员对溜槽上的混凝土料清理时(承载人数不宜超过2人)的施工通道。

分料斗按施工需求将混凝土注入分料盘中,由分料盘向8个方向的溜槽进行布料。

每个溜槽中间有一个分料口,需要由此分料时,在分料口下面接混凝土软管,不需要从溜槽中间分料口出料时,可以装上盖板。同时为了便于清除溜槽和溜槽伸缩节夹缝内的残留混凝土浆,溜槽伸缩节上部做成可拆卸的活动滑板。

3.4 模板系统

模板系统主要由面板、围圈、围圈连接板等组成;

面板采用δ=4mm钢板制作而成,用5mm厚钢板做边框和筋板。

模板高度选1.2m,纵向分布,模板锥度为5mm。

围圈主要用来连接面板和主平台的,采用上下两道。通过模板托架与主平台连接。

围圈连接板是将围圈连接成为整体。

3.5 爬升系统

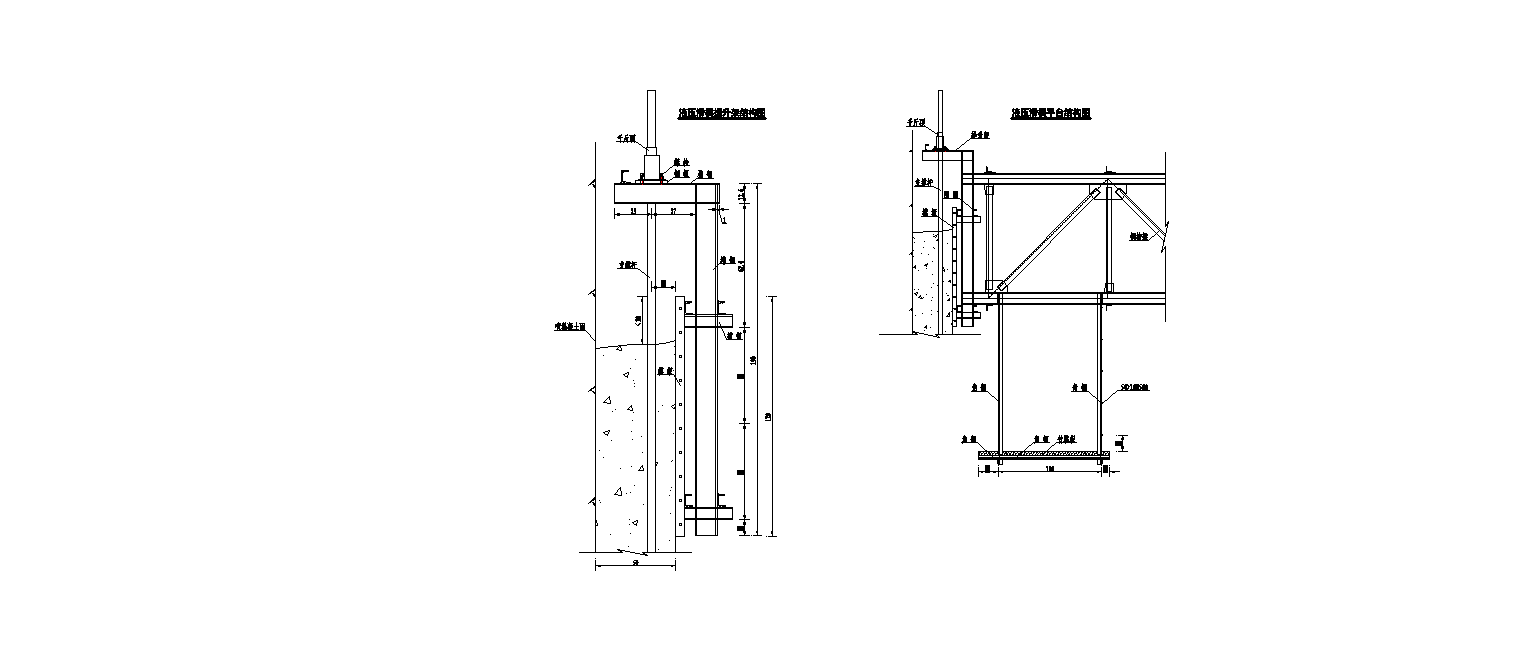

竖井滑模结构按提升方式为顶升式,采用爬杆埋入式滑模,具体见图3-2。

图3-2 爬杆埋入式滑模结构示意图

滑模施工是通过液压千斤顶在爬杆上单向爬升来实现位移,工作时爬杆固定。滑模液压系统分为两组:活塞与上卡体为第一组,缸体、端盖、下卡体为第二组,两部分组件交替动作。千斤顶的动作分为两部份,当千斤顶进油时,第一组的上卡体紧卡爬杆,锁紧在原来的位置,第二组被油液压力顶升,千斤顶即向上爬升一定行程,同时带动滑模向上移动;当千斤顶回油时,第二组的下卡体紧卡爬杆并锁紧,第一组复位。由此循环千斤顶两部份动作,带动滑模整体上升完成混凝土浇筑工作。

滑模爬升系统的钢结构制作部分是爬升器,是滑模与混凝土间的联系构件,主要用于支撑模板,并且通过安装在其顶部的千斤顶支撑在爬杆上,整个滑升荷载将通过爬升器传递给爬杆,爬杆采用4.0mm厚的φ48mm无缝钢管。滑模自重约55吨,布置44台QYD-60型液压千斤顶。

3.6 平台系统

平台系统主要由布料平台、主平台、抹面平台三大部分组成;

布料平台是布置储料斗,分料盘,溜槽等构件,同时又是连接混凝土溜管和滑模的通道平台。

主平台结构为双20#槽钢、双∠63x6mm和∠50x5mm角钢组成的空间桁架结构,平台上铺花纹钢板。主平台上布置液压系统、钢筋电焊机等机具以及临时堆放要绑轧的钢筋,并作为千斤顶维护、混凝土平仓振捣以及钢筋绑扎焊接的平台。

抹面平台是由主平台的每榀桁架上的两根∠50x5mm角钢吊杆上铺钢板网组成的圈形平台结构。主平台上设一活动钢板窗,作为与抹面平台的上下的通道。抹面平台是供脱模混凝土修抹及养护使用的平台。

滑模施工中常出现问题有:滑模产生倾斜、平移、扭转、模板变形、混凝土表面缺陷、支承杆弯曲等现象。其产生的根本原因一是模板内砼的侧压力不均衡而使模板发生偏移;二是千斤顶不同步而造成模板产生倾斜,甚至发生扭转。如果不及时纠正,会随着倾斜模板的上升而发生偏移。

预防偏差措施:

(1)保证滑模模板的制作、安装精度,特别是模板锥度必须一致,防止锥度误差造成滑模提升时产生模板偏斜或旋转;

(2)滑模施工应加强观测,及时发现偏差,在允许范围内将偏差及时纠正,避免纠偏过急。设专人每2小时对滑模的控制垂线进行观察一次,并做好记录。当滑模的偏差在1cm以内时,加强测量,超过1cm分析偏差产生的原因,及时采取纠偏措施。当滑模的偏差超过1.5cm时,要采取强制纠偏措施。

(3)加强控制模板水平措施,确保滑模板垂直上升,在每根支承杆上间隔30cm设一个水平面,把滑模千斤顶的爬升限位器固定在水平面上,保证滑模千斤顶在一个30cm的爬升高度内自动找平,保证滑模的垂直上升。

(4)严格控制混凝土的入仓分层厚度,确保每次混凝土的分层厚度为30cm,保证模板上口的混凝土的强度一致,摩擦力均匀分布。

针对模板偏差情况采取如下纠偏措施:

(1)当模板偏差在1cm左右时:在继续加强观察的同时可根据滑模实际情况,采取改变混凝土下料方向和下料顺序,适当调整工作盘高差等措施进行。

(2)模板水平位移超过1.0cm时纠偏措施:

利用千斤顶自身纠偏,其原理为让一部分千斤顶不工作,使模板整体产生一定的倾角,让模板沿着倾斜方向上升以回到设计位置。即把模板被偏移侧的四分之一千斤顶关闭,然后滑升1--2行程,再打开全部千斤顶滑升2--3行程,由于模板刚性连接,有可能整体滑升,看不到纠偏,只有反复数次才能逐步调整至设计位置,纠偏时控制滑模盘高差不超过10cm。滑模接近回到设计位置时及时通过限位器把模板调成水平,防止出现纠过现象。所有纠偏工作不能操之过急,以免造成混凝土表面拉裂、死弯、滑模变形、支承杆弯曲等事故发生。

(3)模板旋转的纠偏

方式一:把模板旋转方向的千斤顶固定螺栓松开,在千斤顶旋转方向一侧的底座下垫楔形钢板,使千斤顶反向倾斜,以至支承杆向反向倾斜,从而牵引模板回转。

方式二:在模板滑升时采用导链反向牵引模板,使模板向反方向回转。或采用2台10t螺旋千斤顶在模板的两侧交叉斜向顶紧模板,在模板滑升时产生一个力偶,从而使模板回转。

(4)支承杆弯曲处理

支承杆弯曲时,采用加焊钢筋或斜支撑,弯曲严重时切断,接入支承杆重新与下部支承杆焊接,并加焊“人”字型斜支撑。

滑模纠偏时,尽可能提空模板,以减少阻力。模板的纠偏可根据分析的原因几种纠偏方式同时使用。当滑模偏差接近规范允许值,而纠偏措施无效时,必须采取停滑措施,将模板接近滑空,查清造成偏斜原因,重新校正模板尺寸。

本项目结构复杂,高差大,浇筑断面复杂,滑模在厂内组装经验收合格后运至现场,由30t门式起重机将模板吊至已浇筑的底板上,并将支撑杆下端埋入混凝土内(或与锚筋焊接),混凝土表面经过凿毛处理和测量放样后,在底板上组装滑模。竖井混凝土浇筑强度控制在10~20cm/h,日上升2.5m~3m,约上升30米左右停仓一次进行纠偏检查,顺利完成两段出线竖井混凝土浇筑,施工进度、质量、安全均满足要求,可为此类工程提供借鉴和参考。

[作者简介]

周 雄 男 中国葛洲坝集团三峡建设工程有限公司 工程师 湖北宜昌 443002

260723434@qq.com

12