浙江杰德机械科技有限公司,浙江 湖州 313000

摘要:某型号履带式液压挖掘机在装配过程中发生个别履带螺栓出现杆部断裂现象。通过宏观形貌观察,扫描电镜形貌分析,金相组织检测,硬度检测,低倍检验,化学成分检测等手段对螺栓断裂原因进行分析。结果表明:螺栓各项性能均符合标准规定,判定为剪切应力下导致的断裂

关键词:螺栓断裂,剪切

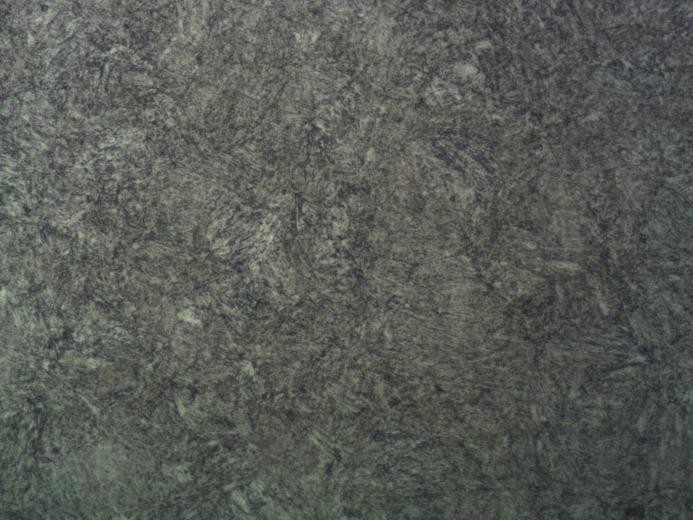

售后市场上报一台履带螺栓断裂,调研发现有2个规格为 M22×1.5,性能等级为 12.9 级的螺栓断裂,材质为 SCM435,表面处理为染黑。该螺栓在使用过程中发生断裂,断裂部位发生在螺栓杆部,杆部断裂位置附近未见明显剪切磨损痕迹,杆部断裂部位存在塑性变形(见图一~图三)。

售后市场上报一台履带螺栓断裂,调研发现有2个规格为 M22×1.5,性能等级为 12.9 级的螺栓断裂,材质为 SCM435,表面处理为染黑。该螺栓在使用过程中发生断裂,断裂部位发生在螺栓杆部,杆部断裂位置附近未见明显剪切磨损痕迹,杆部断裂部位存在塑性变形(见图一~图三)。

图二 失效螺栓图片

检测项目包括:

分别从 1#、2#螺栓螺杆部位取样,按GB/T 4336-2016 进行化学成份分析,检测结果见表 1:

表 1 化学成分分析结果 (wt %)

检验项目 | C | Si | Mn | P | S | Cr | Mo |

SCM435 | 0.30-0.37 | ≤0.300 | 0.60-0.90 | ≤0.025 | ≤0.025 | 0.90-1.20 | 0.15-0.30 |

1#检测值 | 0.353 | 0.212 | 0.730 | 0.010 | 0.002 | 1.015 | 0.178 |

2#检测值 | 0.351 | 0.212 | 0.728 | 0.010 | 0.003 | 1.010 | 0.178 |

结论:该 1#、2#螺栓的化学成分符合 JIS G4053 标准中 SCM435 材料的要求。

2.2.1、洛氏硬度试验

分别从 1#、2#螺栓螺杆部位处取横向截面试样,按GB/T 230.1-2018 进行洛氏硬度试验,检测结果见表 2:

表 2 洛氏硬度检测结果 (HRC)

技术要求 | 12.9 级 | 平均值 | ||

1#检测值 | 39.0 | 39.0 | 39.0 | 39.0 |

2#检测值 | 39.0 | 38.5 | 40.0 | 39.2 |

2.2.2、表面维氏硬度试验

分别从 1#、2#螺栓螺杆部位取样,按GB/T 4340.1-2009进行检验表面硬度,检测结果见表 3:

表 3 表面硬度检测结果 (HV0.3)

技术要求 | 12.9级 | 平均值 | ||

1#检测值 | 378.0 | 385.0 | 378.0 | 380.3 |

2#检测值 | 368.0 | 378.0 | 378.0 | 375.0 |

结论:该 1#、2#螺栓的硬度符合 GB/T 3098.1-2010 标准中对 12.9 级螺栓的HV0.3硬度要求。

分别从 1#、2#失效螺栓的杆部靠近断口附近取横向截面试样,按GB/T 226-2015 进行低倍组织缺陷分析, 结果见表 4:

表 4 低倍组织缺陷检测结果

缺陷类型 | 锭型偏析 | 中心疏松 | 一般疏松 | 一般点状偏析 | 边缘点状偏析 | 裂纹 |

1#检测值 | 1 | 2 | 1 | 0 | 无 | 无裂纹 |

2#检测值 | 1 | 2 | 1 | 0 | 无 | 无裂纹 |

结论:对照 GB/T1979-2001 结构钢低倍组织缺陷评级图进行缺陷评级,1#、2#失效螺栓低倍组织评级 一般斑点状偏析不符合要求。

分别从 1#、2#螺栓断口取纵向剖面试样,按 GB/T 13298-2015 标准进行制样,按GB/T 10561-2005进行检验, 检测结果如下:

检测结果:

夹杂物类型 | A 细 | A粗 | B 细 | B粗 | C 细 | C 粗 | D 细 | D 粗 | DS |

1#检测值 | 0.5 | 0.0 | 0.5 | 0.0 | 0.5 | 0.0 | 0.5 | 0.0 | 0.0 |

2#检测值 | 1.5 | 0.0 | 0.0 | 0.0 | 0.5 | 0.50 | 0.5 | 0.0 | 0.0 |

结论:1#、2#螺栓的非金属夹杂物含量符合技术要求。

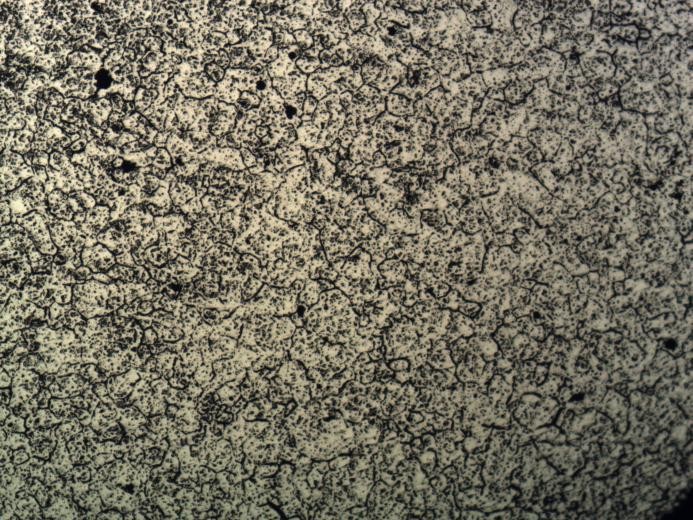

分别取 1#、2#螺栓横向截面试样,按 GB/T 13298-2015 标准进行制样,按GB/T 6394-2017 进行检验。检测结果如下:

图七 100X 图八 100X

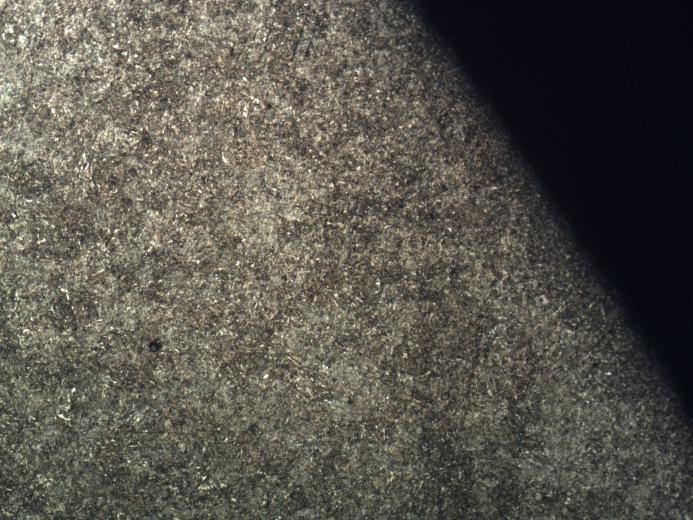

分别从 1#、2#螺栓杆部取横向截面试样,按 GB/T 13298-2015 标准进行制样,按GB/T 13320- 2007进行检验。检测结果如下:

图九 100X 图 十 500X

图十一 100X 图十二 500X

结论:该 1#螺栓杆部表面无脱碳,2#螺栓杆部表面无脱碳。金相组织均为回火索氏体 2

级。

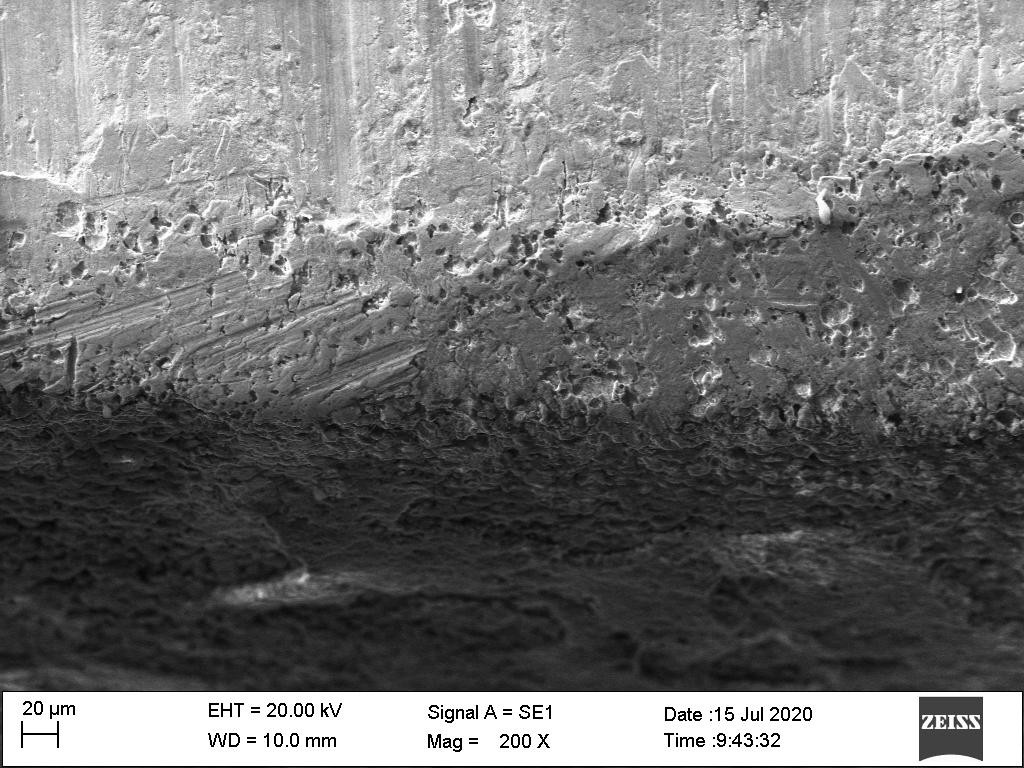

2.7.1、1#螺栓宏观断口分析

1#失效螺栓断裂位置位于螺栓杆部(见图一~图二)。断口呈金属光泽(见图十三), 表面存在锈蚀及磨损,断面平整光滑。

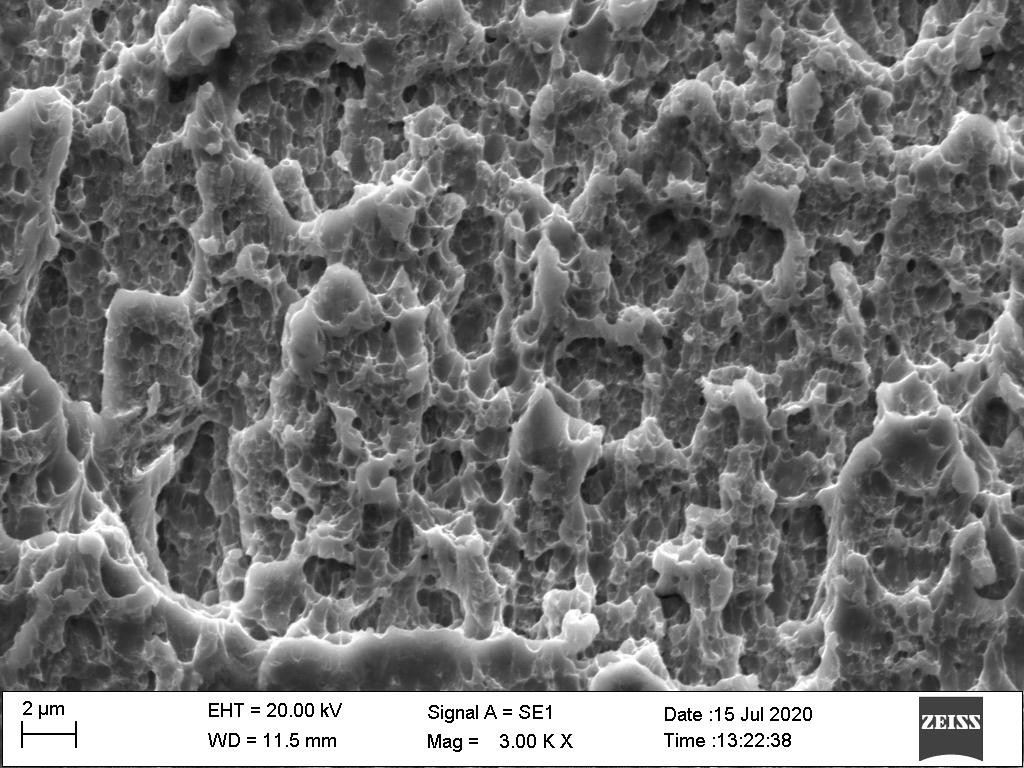

2.7.2、1#螺栓微观断口分析

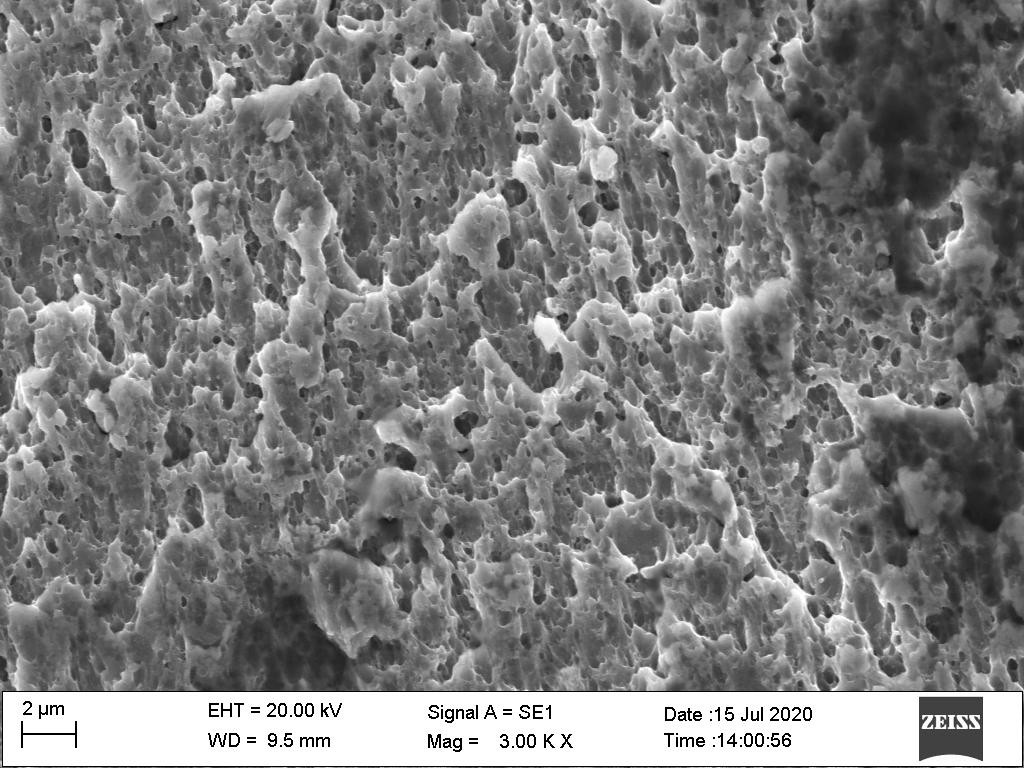

将该断口清洗后置于扫描电子显微镜下观察。断口 A 点附近微观形貌可见磨损,如图十四所示。断口 B 点微观形貌为剪切韧窝,见图十五。断口 C 点微观形貌为剪切韧窝, 见图十六。

图十五 1#螺栓断口 B 点微观形貌为剪切韧窝。

图十六 1#螺栓断口 C 点微观形貌为剪切韧窝。

2.7.3、2#螺栓宏观断口分析

2#失效螺栓断裂位置位于螺栓杆部(见图一~图二)。断口呈金属光泽(见图十七), 表面存在锈蚀及磨损,断面平整光滑。

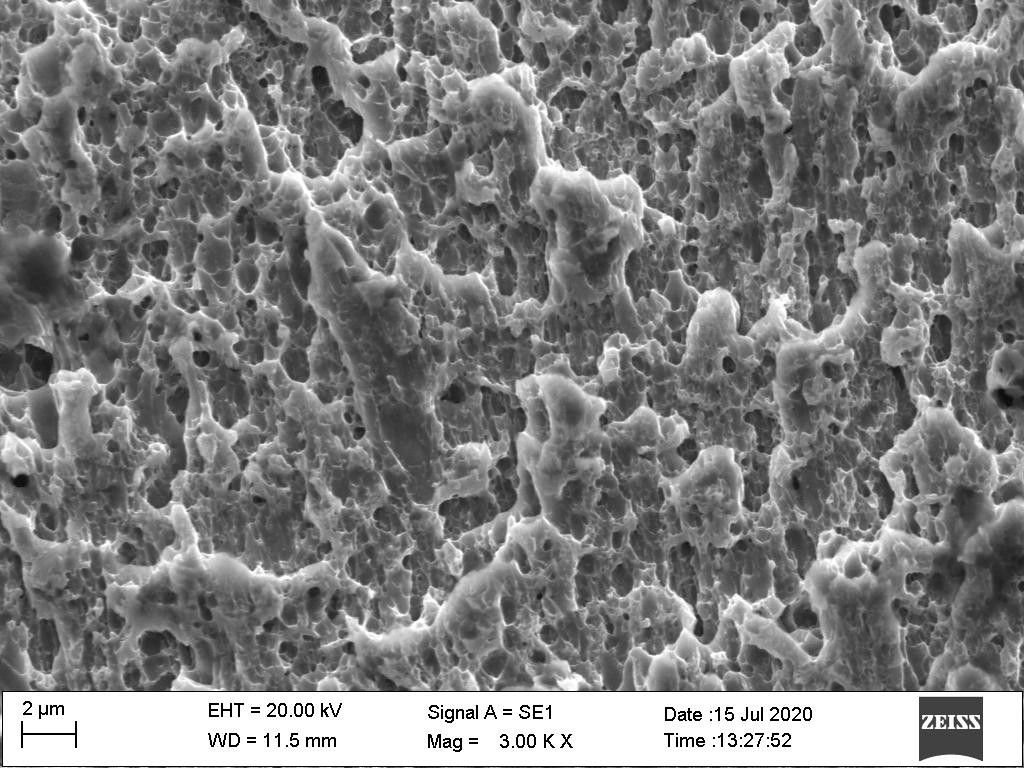

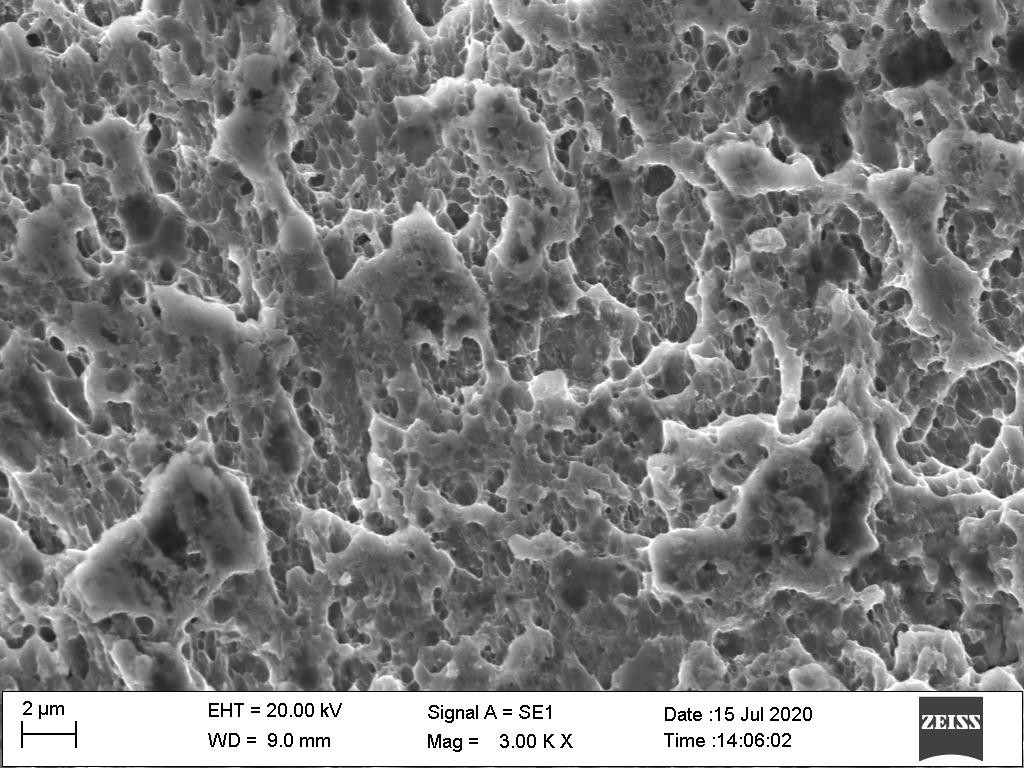

2.7.4、2#螺栓微观断口分析

将该断口清洗后置于扫描电子显微镜下观察。断口 A 点附近微观形貌可见磨损及锈蚀, 如图十八所示。断口 B 点微观形貌为剪切韧窝及锈蚀,见图十九。断口 C 点微观形貌为剪切韧窝,见图二十。

图十九 2#螺栓断口 B 点微观形貌为剪切韧窝及锈蚀。

3、分析与讨论

图二十 2#螺栓断口 C 点微观形貌为剪切韧窝。

3.1 来样 1#、2#螺栓的化学成分符合 JIS G4053 标准中 SCM435 材料的要求。

3.2 来样 1#、2#螺栓的洛氏硬度检测结果符合 GB/T 3098.1-2010 标准对 12.9 级螺栓的硬度要求。

3.4 来样 1#、2#螺栓的非金属夹杂物含量符合要求。

3.5 来样 1#、2#螺栓的晶粒度均为 5 级,符合技术要求。

3.6 来样 1#螺栓杆部表面无脱碳,2#螺栓杆部表面无脱碳。金相组织均为回火索氏体 2

级。

3.7 来样 1#螺栓断口呈金属光泽,表面存在锈蚀及磨损,断面平整光滑。断口 A 点附近微观形貌可见磨损。断口 B 点微观形貌为剪切韧窝。断口 C 点微观形貌为剪切韧窝;2# 螺栓断口呈金属光泽,表面存在锈蚀及磨损,断面平整光滑。断口 A 点附近微观形貌可见磨损及锈蚀。断口 B 点微观形貌为剪切韧窝及锈蚀。断口 C 点微观形貌为剪切韧窝。

由上述检验可知,两件螺栓各项参数均符合要求。其断口微观形貌以剪切韧窝为主, 宏观断面较平整,两件螺栓断口属于在剪切应力下导致的断裂。

预防:

5.1 履带板螺栓孔和链轨节螺栓孔增加倒角,避免螺栓孔在发生碰撞时把螺栓从杆部位置进行切断;

5.2 在不超过螺栓屈服强度的情况下,加大螺栓的轴向拉力,使履带板与链轨节连接更加稳固;

5.3 在挖机使用运行时,避免履带板受到横向撞击,减少螺栓受到剪切应力的撞击;

5.4 控制履带板抛丸质量,增加螺栓的摩擦系数。

参考文献:

GB/T 4336《碳素钢和中低合金钢 多元素含量的测定-火花放电原子发射光谱法(常规法)》

JIS G4053 《Low-alloyed steels for machine structural use》

GB/T 230.1 《金属材料 洛氏硬度试验 第1部分:试验方法》

GB/T 4340.1《金属材料 维氏硬度试验 第1部分:试验方法》

GB/T 13298《金属显微组织检验方法》

GB/T 10561《钢中非金属夹杂物含量的测定标准评级图显微检验法》

GB/T 6394《金属平均晶粒度测定方法》

GB/T 13320《 钢质模锻件-金相组织评级图及评定方法》

GB/T 1979 《结构钢低倍组织缺陷评级图》

GB/T 3098.1《紧固件机械性能 螺栓、螺钉和螺柱》