河北瑞腾新能源汽车有限公司,河北石家庄 050000

摘要:目前国内一些比较先进的整车主机厂新车型已经开始使用全铝框架车身,其优点在于在保证整车强度前提下,可最大限度满足车辆轻量化要求,据统计,传统汽车中车身约占整车总质量的30%-40%,如果使用铝合金替代普通钢材能减重约40%,整车总质量减轻,降低了车身惯性,增加推重比,这就大大提升了整车操控性。并且全铝车身相应国家能源再利用方针号召,其白车身可实现100%回收再利用。但全铝车身也有一些自身缺点,例如车身状态不稳,给总装四门装配后DTS符合率造成很大影响,一定程度上影响生产节拍,产生瓶颈工位。鉴于此,文章对如何做好全铝车身整车间隙面差工艺规划设计进行了研究,以供参考。

关键词:全铝车身;DTS;工艺规划设计

1控制整车间隙面差的必要性分析

随着我国汽车产业的快速发展,消费者对车辆的外观品质及性能提出了更高的要求,车身外观好坏直接对人产生视觉冲击,就像是人的脸,他的好坏往往决定着人们对这款车的第一印象,甚至直接构成车辆销售的第一评判标准。整车的间隙面差问题是决定整车外观好坏的一项重要因素,因此如何保证整车的间隙面差品质就成了各汽车生产厂的重要目标。

2影响间隙面差因素分析及相应工艺规划设计

根间隙面差问题不仅是整车调试问题中的难点,同时也是一个综合性问题。影响整车间隙面差问题的因素有很多种,只有把每种影响因素控制好,才能保证间隙面差的精度与稳定,进而使整车间隙面差下线符合率提升。

匹配策略影响

汽车造型冻结之后,应对汽车车身的零部件进行解析,对各个零部件进行模拟匹配,由各零件的模拟装配结果配合各零件的工艺成型能力制定零件的装配尺寸公差,及车身匹配的关键因素DTS。前期匹配策略应将匹配原则统一并说明,RPS定位基准要有一致性,在产品设计阶段就要同工艺、检具开发部门进行沟通,达成一致意见后进行定义。基准点必须使用在所有的制作、分装、装配和检验过程中,基准点选取要遵循一致性的原则,避免过程中的基准转化误差。故基准点的选取一般都要求:孔和面都尽可能的在部件上应用、在零件的稳定部分选点、所定义的位置无论单件还是后续连续的装配过程都能轻松使用。

外饰件单件质量影响

外饰件单件质量主要影响整车间隙面差的稳定性,例如车门骨架、门外板来件质量一致性不好,分装的车门状态不一致,后期总装车间将车门分装总成装到车身上时就会出现各种各样的状态。所以对于铝骨架车门来说,骨架的精度,对后续的质量管控起到关键作用,应在厂家将来件质量进行严格管控,制定检具使用频次,保证源头基础无问题。另外,若分总成选取的定位点厂家加工一致性差,会对后续检具、定位工装等开发产生失效影响,非常不利于整车匹配符合率提升。所以产品单机质量符合率是匹配的基础,这个基础必须打好。

焊装铝型材车身骨架影响

焊装铝型材车身骨架对匹配影响主要体现在车身安装点、定位点的精度,以及功能尺寸符合率。全铝车身相对于传统车身来说,焊接质量受环境影响较大,铝合金焊接有以下特点:铝及铝合金与黑色金属不同,有容易氧化、导热性高、热容量和线膨胀系数大、熔点低以及高温强度小等特性。在空气中,铝容易同氧化合,生成致密的三氧化二铝薄膜(厚度约0.1~0.2μm),熔点高(约2050℃),远远超过铝和铝合金的熔点(约660℃左右)。氧化铝的密度3.95~4.10g/cm3,约为铝的1.4倍。氧化铝薄膜的表面易吸附水分,焊接时,它阻碍基本金属的熔合,极易形成气孔、夹渣等缺陷,引起焊缝性能下降。容易产生气孔。铝和铝合金焊接时产生气孔的主要原因是氢,由于液态铝可熔解大量的氢,而固态铝却几乎不溶解氢。因此,当熔池金属快速冷却与凝固时,氢来不及逸出,容易在焊缝中聚集形成气孔。焊接变形和形成裂纹倾向大。铝的线膨胀系数和结晶收缩率约比钢大两倍,易产生较大的焊接变形和内应力,对刚性较大的结构将促使裂纹的产生。铝的导热系数大(纯铝0.538卡/Cm·s·℃),约为钢的4倍。因此焊接铝及铝合金时,比焊钢要消耗更多的热量。为得到高质量的焊接接头,必须采用能量集中,功率大的热源。合金元素的蒸发和烧损。铝合金中含有低沸点的合金元素(如镁、锌和锰等)在高温火焰或电弧作用下。极易蒸发烧损,从而改变了焊缝金属的化学成分,使焊缝性能下降。高温时强度和塑性低。高温时铝的强度和塑性很低,常常不能支持液体熔池的重量,破坏了焊缝金属的成形。有时还容易造成焊缝金属塌落和焊穿现象。

焊接工艺要针对上述焊接特点选择铝合金脉冲MIG焊或交流TIG焊方式进行铝材焊接。熔化极脉冲MIG焊可以焊接几乎所有的铝合金材料,适用于薄板及中厚板的焊接。生产率高,焊接变形小。电弧的电流密度大,焊丝熔化速度快,熔敷效率高,可有效的控制熔滴过渡和熔池尺寸,有利于全位置焊接。交流TIG焊可以焊接几乎所有的金属,适用于薄板及中厚板的焊接。外观成型更加美观,接头质量好,焊接速度较慢,在焊接小直径圆弧工件时容易控制。工艺规划选择焊接方法、焊接材料、焊前清理及焊接操作工艺,以获得良好的焊接接头,将白车身精度对匹配影响降到最低。以下是TIG焊与MIG焊焊接特点:

焊接方法 参考因素 | TIG | MIG |

焊缝成型 | 好 | 较好 |

适合板厚 | 中薄板 | 薄板及中厚板 |

焊接质量 | 好 | 较好 |

电流密度 | 小 | 大 |

工件变形量 | 大 | 小 |

生产效率 | 低 | 高 |

总装装配方式影响

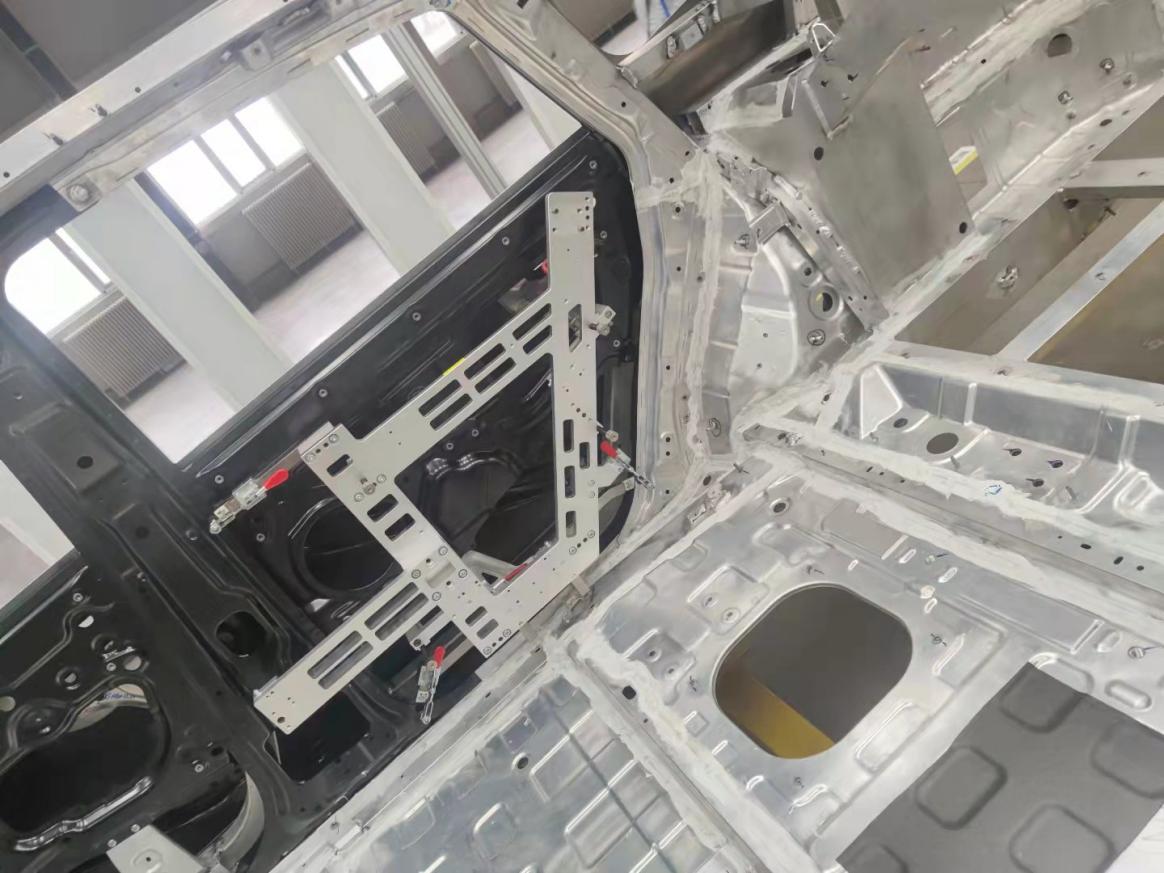

总装装配方式的规划,同样对匹配有一定程度影响。合格的四门两盖如何快速有效地装配在合格的车身上,这个需要总装规划人员进行有效的工艺规划。规划人员要结合前期匹配策略、RPS点进行定位工装设计,以节省员工调整间隙时间,降低员工劳动强度。车门定位工装一般使用内置式工装,将定位工装放在车门内侧,利用门框及车身的定位点先将定位工装固定,再将车门定位孔与定位工装进行匹配。其优点是成本低、易整改、能有效保证装门一致性。其缺点是受车身精度波动影响较大,拆取时的应力克服困难。具体形式如下图:

为保证良好有效的适用性,定位工装设计要求如下:所有定位工装改造设计必须保证对所接触部位具有良好的防护性;定位工装改造的结构要尽量简单、合理,装件形式要充分考虑人机工程,减少工人无效劳动;改造定位工装使用的材料应保证足够的强度,避免变形、磨损后影响装配精度;定位基准块的组立精度控制在±0.2mm 以内,定位销的组立位置精度控制在±0.1mm 以 内,主辅定位销的间距精度控制在±0.1mm 以内;植钉套筒位置精度控制在±0.5mm 以 内,垂直度小于 3 度;定位销的直径为钣件孔径-0. 1mm,定位销的加工精度:直径+0.00~-0.05mm,与安装连 接板的配合公差为 H7/g6,柱销与安装连接板的配合公差也为 H7/g6;所有零件的连接定位孔与基准面的公差为±0.05mm,定位孔与定位孔之间的公差为±0.05mm,基准面粗糙度为 1.6um,BASE 板上所有角座的连接定位孔机加工必须是要同一 基准下一次加工完成,不得工装组立好后现场配作销孔;支架的垂直度按 0.05 mm/100 mm 加工精度执行;使用工装需在制作完成后使用三坐标等测量手段进行测量,以保证工装的有效性。

结语

综上所述,整车综合匹配的质量水平,是大部分消费者关注的焦点。在产品结构确定后,为达到匹配效果,各工艺开发环节需将每个步骤与过程分析透彻,避免整改工作的反复,根据实际情况进行规划设计,从而最终达到顾客满意和汽车产品质量要求。

参考文献:

尹亚雷,张东强.RPS系统在白车身定位中的应用[J].汽车工艺与材料,2015(7):18-20.

胡俊舟,丁发.浅谈汽车车身外观匹配[J].模具制造,2013(10):80-82.

刘昭,魏文兵.给予设计和制造过程的汽车外观匹配[J].汽车工艺师,2015(2):62-63.