1. 上海大众联合发展车身配件有限公司 /华域汽车车身零件(上海)有限公司,

摘要:在环境与能源的双重危机下发展新能源汽车产业是缓解能源危机、降低温室气体排放、减少环境污染的有途径;目前,新能源汽车已成为汽车工业变革的重要方向。电池作为新能源汽车动力单元,箱体结构性能的好坏以及轻量化程度,将直接影响新能源汽车的电池容量、安全性、可靠性等核心。与此同时,在各种机械使用过程中,有超过80%的断裂事故是疲劳破坏形式,疲劳寿命分析在设计中占有重要的地位。随着电池盒产品更新迭代速度加快,产品开发周期的不断缩短,这也对电池盒箱体结构的疲劳性能提出了巨大挑战。本文选取GBT-4798.2中随机振动工况作为电池盒产品疲劳性能作为评价指标;基于箱体原结构方案,针对箱体结构振动疲劳性能进行仿真分析,识别结构箱体结构中疲劳破坏风险点,并针对风险点进行结构优化设计,并根据优化设计结果进行CAE分析验证优化后的轻量化箱体结构疲劳可靠性能。

关键词:随机振动 疲劳破坏 CAE分析 结构优化

引言

通常,新能源汽车的电池箱体作为子系统会被布置在车身地板下方,通过一定数量的紧固件与白车身连接,由于没有了发动机等传统的传动系统,电动汽车的振动载荷主要来自各种路面的随机激励,并通过连接件传递到电池箱体。本文选取GBT-4798.2中随机振动工况对电池包整体结构进行可靠性分析,主要用于考察评估在车辆在行驶过程中电池包受到路面激励的作用下,产生随机振动对于电池包疲劳寿命的影响。

箱体结构CAE模型建立

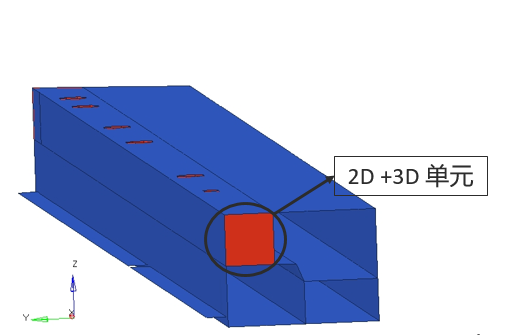

本文中电池箱体框架及水冷板结构采用铝制(AL6061-T6)挤出型材通过弧焊工艺连接,根据铝型材结构特点及CAE建模相关标准,箱体结构模型网格采用solid+shell混合建模的方式,如图2.1所示;

图2.1 2D与3D单元混合建模

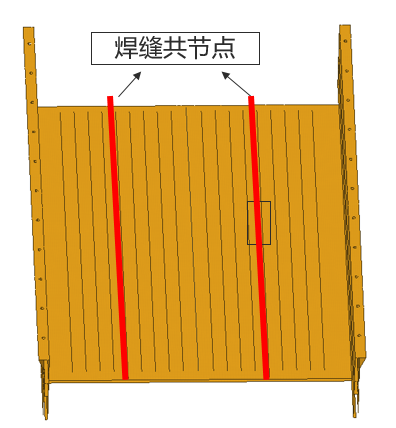

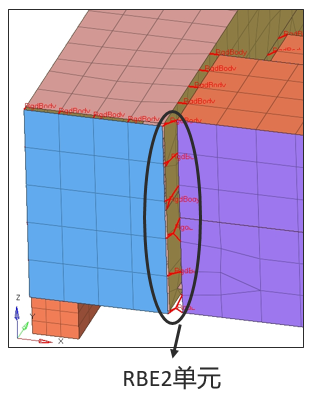

水冷板间的焊缝采用共节点方式,电池箱体结构框架采用共节点与RBE2单元模拟,如图2.2及图2.3所示。

图2.2水冷板焊缝连接

图2.3RBE2单元模拟焊缝连接

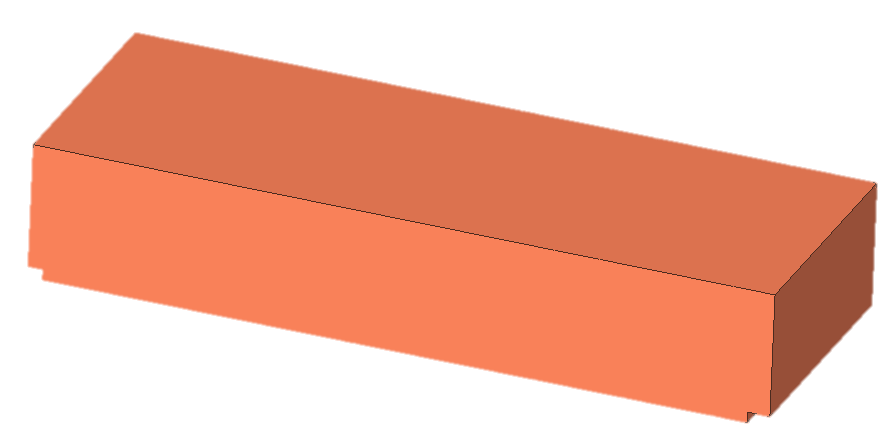

模组采用6面体单元,根据模组实际重量配重(如图2.4所示),模组与横梁安装采用RBE2模拟连接,而模组与水冷板之间的导热胶层,采用RBE3+solid单元模拟。

图2.4模组配重

基础结构性能CAE分析

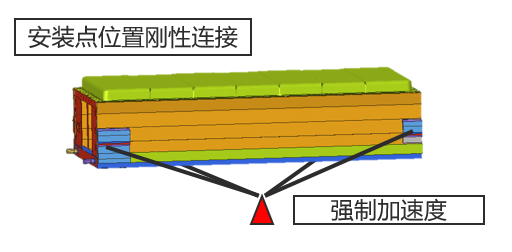

电池包整体结构的振动疲劳分析工况,主要用于考察评估在车辆在行驶过程中电池包受到路面激励的作用下,产生随机振动对于电池包疲劳寿命的影响。本文选取GBT-4798.2标准中指定的PSD谱密度加载在整车安装点处;模型载荷加载及边界条件如图3.1所示;

图3.1模型载荷及边界

加载载荷大小采用国标GBT-4798.2中指定的PSD谱密度详见表3.1;

表3.1PSD谱密度表

Frequency | PSD(m/s2)2/HZ |

2 | 10 |

10 | 10 |

10 | 1 |

200 | 1 |

200 | 0.3 |

2000 | 0.3 |

经过仿真计算,电池箱体Z向随机振动工况最为严苛,且最大应力在模组安装横梁的中间区域,且最大1б应力62.5Mpa。根据3б准则,采用最大3б应力小于材料屈服应力作为振动疲劳性能评价指标;最大3б应力为187.5Mpa大于材料AL6061-T6屈服强度160Mpa,箱体结构存在疲劳破坏的风险。

图3.2随机振动结果

结构优化设计

根据仿真结果及箱体结构分析,对箱体结构进行轻量化优化设计,将模组安装横梁与前部端板结构一体集成为前框架总成,由于一体集成方案取消模组安装横梁与底部水冷板焊接,从而增强结构强度,降低成本,同时将前部水冷板结构缩短,缩短部分有前部框架结构集成,实现优化减重效果,详细轻量化方案如图4.1所示。

图4.1轻量化方案

优化后模型性能分析验证

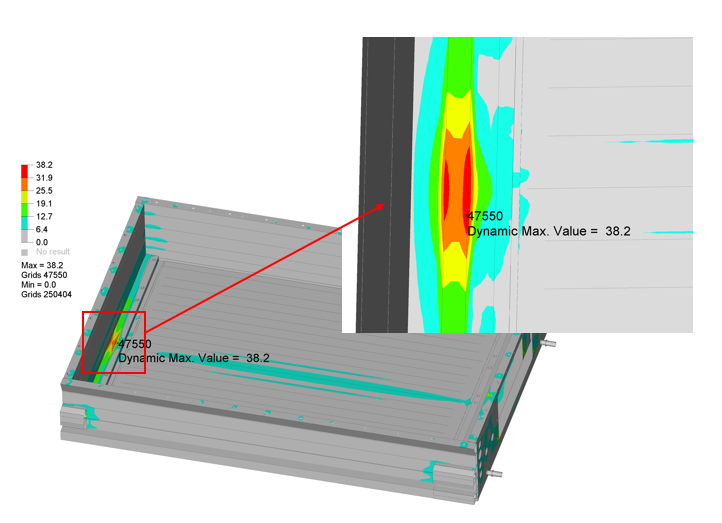

基于相同建模标准及要求,针对全新设计的箱体结构进行CAE建模及随机振动性能验证,经仿真分析结果,优化后的箱体结构随机振动工况最大1б应力38.2Mpa,优化后结果如图4.2所示。

图4.2轻量化方案验证结果

由CAE结果分析并根据3б准则,最大3б应力为76.4Mpa远小于材料AL6061-T6屈服强度160Mpa,箱体结构无疲劳破坏的风险。

结论

经过优化设计后的箱体结构可靠性更好,疲劳性能明显提升,大幅降低了箱体结构的最大均方根应力。由于箱体结构一体化集成后性能提升,有进一步减重空间,后续可考虑进一步轻量化优化设计。

电池箱体结构一体化设计理念,针对不同的车型与平台实现可复制性,只需要根据车型及平台尺寸的调节水冷板尺寸即可。

全新一体化集成设计,可实现新能源动力电池盒总成的轻量化,较传统动力电池盒减重10%以上。

一体化集成设计方案,减少模组横梁与底部水板焊接工艺,减少焊道,简化焊接工装降低成本,同时解决模组横梁与底部水板焊接过程中由于焊道质量问题引起的水冷系统泄露的风险。

参考文献

[1]王珂,乐玉汉,张浩 [J].纯电动汽车动力电池特性及应用研究 [ D] ,武汉理工大学,2011(06 )

[2]谢先宇,陆珂伟,新能源汽车用动力电池系统振动试验研究[J].上海汽车,2014(5).

[3] 巫建清.车载电池系统振动有限元分析[D].上海海事大学.上海 2001.3

[4] 董相龙,张维强.电动汽车电池箱结构强度的有限元分析及其改进设计[J].机械强度,2015,37(2): 312-316.

[5] 冯富春,史晓妍,刘丽荣,等.基于 Ansys Workbench 的动力电池箱体有限元分析[J] .电源世界, 2014,11: 046.

[6] 邱晨. 电动汽车快速更换电池箱及其 装 卡 技 术 研 究[D].兰州理工大学,2014.

[7] 董相龙. 基于有限元法的纯电动汽车电池箱结构分析及热特性研究[D]南京农业大学, 2014.

[8] 赵云. 电动汽车结构布置及设计[ J ] . 汽车电器, 2006