贵州群建精密机械有限公司 贵州遵义 563000

摘要:对柔轮台架试验出现早期破坏的原因进行了失效分析,开展了微观组织及断口的特征分析:失效柔轮微观组织性能满足使用要求,但在应力集中程度最大的齿根位置依然存在加工痕迹,沿着这些加工痕迹断裂的特征较为明显。因此柔轮的失效主要源于机加工过程中残留的刀痕,这些刀痕在服役过程中成为应力集中源,导致沿加工刀痕萌生裂纹。通过适当的喷丸处理能解决这些残留的刀痕,有效缓解早期断裂。

关键词:谐波减速器,柔轮,失效分析,喷丸

Fracture failure analysis of flexible gear for harmonic reducer

Zou Anbing

(1. Guizhou Qunjian Precision Machinery Co.,Ltd.,Zunyi 563000,China)

Abstract:The fracture failure reason of flexible gear during bench test is analyzed. According to the characteristic analysis of microstructure and appearance of fracture,

The flexible gear has good microstructure uniformity and mechanical properties. However, in the root position, where undertake the greatest stress concentration during operation, has obvious machining traces. And the fracture along these machining traces is obvious. Therefore, the failure of the flexible gear stems from the remaining knife marks in the machining process mainly, these marks become the source of stress concentration during the operating, and leading to the initiation of cracks along the machining traces. These traces can be solved by proper peening treatment, and prevent early failure of the flexible gear.

Key words: Harmonic reducer, flexible gear, failure analysis, shot peening

0前言:

谐波减速器是现代工业机器人所需的关键零部件,其价值约占工业机器人总成本的35%左右,我国仅工业机器人减速器市场就达30.8亿/年,具有极大的市场空间。目前国产减速器服役可靠性与寿命具有明显短板,其平均寿命只有国外同类产品的1/3~1/4,导致我国包括工业机器人行业在内的高端应用减速器市场主要依靠进口,较高的成本严重制约产业发展。谐波减速器是一种依靠柔性齿轮所产生的可控弹性变形来传递运动和力的新型机械传动。其组成包括凸轮(波发生器)、柔轮、输入轴和刚轮四个主要部件所构成。当波发生器转动时,迫使柔轮产生弹性变形,使它的齿与刚轮的齿相互作用,从而实现传动的目的。其中最特殊的是柔轮,其在服役过程中,每转发生两次椭圆变形,为满足这种服役特点,一般柔轮的壁厚设计都较薄,在0.5mm左右。这种薄壁的尺寸特点,以及服役过程中反复的变形交变应力非常容易导致这个构件发生破坏。国产化谐波减速器产品测试发现,在谐波减速器中,柔轮构件的破坏占这个减速器破坏的99%以上。因此针对柔轮的破坏问题,有较多的原因集中在柔轮应力条件分析[1,2],通过柔轮设计与装配控制的应力条件来实现服役条件优化[3-5],包括对柔轮材料的组织优化[6,7]等,针对谐波减速器的失效分析,目前相对报道较少,主要认为是材料中的夹杂物[8]与设计缺陷[9],相关失效原因缺乏大量可用数据,因此较难进行系统分析。

在解柔轮产品国产化过程,研究团队从设计,材料成分要求,微观组织调控等开展了系列工作,在其组织性能方面已经取得了较为系统的突破,并对台架试验过程中发生破坏失效的柔轮进行了系统的分析。并以此在制造工艺上进行针对性的优化来改善柔轮产品的服役寿命与可靠性。

试验方案:

失效柔轮采用的材料为40CrNiMo,毛坯经组织调控处理后采用的热处理方法为920℃淬火+550℃回火,随后通过机加工加工成柔轮。在进行跑合台架试验时,在220小时左右出现异常,随后取下进行分析。采用HV-1000型维氏显微硬度仪测量硬度,载荷为9.8N,加载时间为10s,采用截线法进行晶粒尺寸统计,在LeicaDMI5000M金相显微镜(带体视)及ZEISS SUPRA40型电子显微镜上观察显微组织与断口分布。

柔轮破坏形貌

图1为杯型柔轮失效件,其失效区域为沿柔轮齿部开裂,该部位开裂占柔轮总失效类型的90%以上,并且均表现出的特点是运行时间很短就快速开裂,初期服役时长在200-800h。柔轮齿部表面未见严重服役磨损痕迹,柔轮本身圆度未出现明显变形痕迹,因此基本排除因为设计原因,导致啮合公差过大,或者服役过程局部变形不均匀所带来的快速磨损导致的断裂。

图1 失效柔轮形貌

微观组织分析

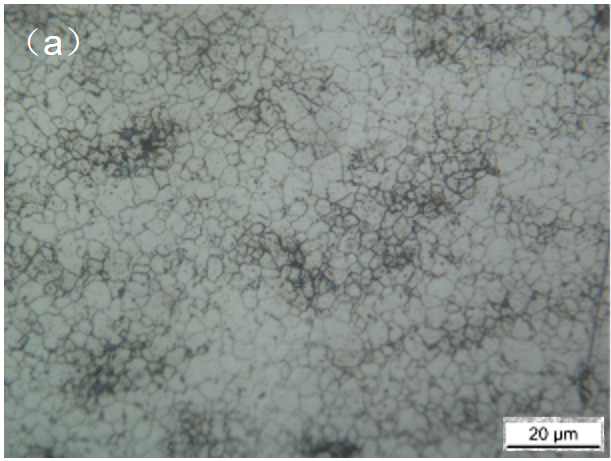

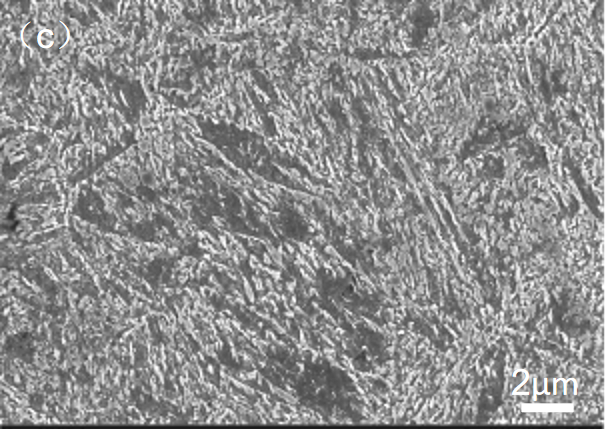

该柔轮在国产化过程中,针对其组织特点与力学性能,参照了国外某同类产品进行分析,有目标的进行了柔轮的热处理技术方案调控,图2a为失效柔轮的晶粒图片,统计结果平均晶粒尺寸约为7.15μm,达到10级以上,平均显微硬度为358.4-387Hv,图2bc为微观组织形貌,为均匀的调质组织。从其晶粒尺寸大小与微观组织均匀性的对比结果来看并无明显异常,未发现混晶以及大于10μm的夹杂物。

图2 微观组织(a)晶粒;(b)光学金相;(c)SEM微观组织

柔轮的断口与表面形貌分析

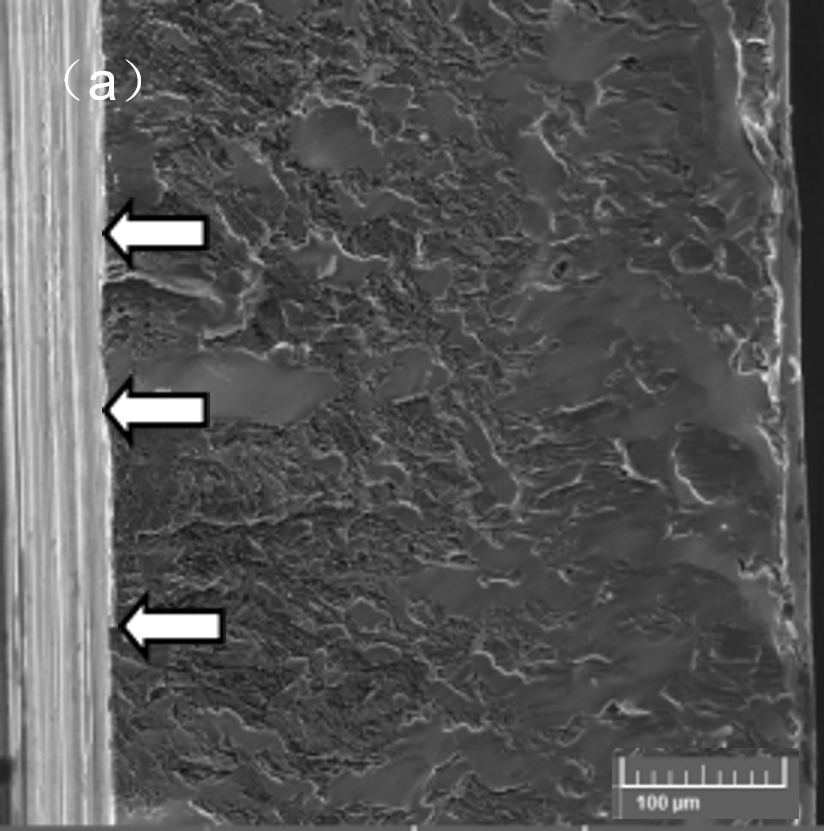

将柔轮进行断口分析观察,如图3很明显观察到,该柔轮断口已经因为在发生破坏后,未及时停机导致断口两边相互接触摩擦,断口宽度约500μm,未发现明显的疲劳条带痕迹,在断口左侧能观察到表面(该位置为单个齿的齿顶到齿根)条纹状加工痕迹,特别是在齿根部位,加工条带和断口之间的过渡区呈不连续状,如箭头所示,裂纹有明显沿加工条带扩展的痕迹。针对这一现象,再进行柔轮内表面观察,如图3b所示,观察到柔轮发生断裂的方向具有明显的加工刀痕,断裂面是沿加工刀痕进行。

图3 断口分析(a)断口处SEM;(b)断裂区表面加工痕迹

因此根据该分析结果,柔轮机加工过程,加工刀痕在柔轮表面留下明显的痕迹,在服役过程中,刀痕相当于一个应力集中源,柔轮在交变应力作用下,这些加工痕迹处的应力远高于表面的平均应力水平,因此裂纹率先萌生,然后扩展,因此表现出早期断裂的特点。

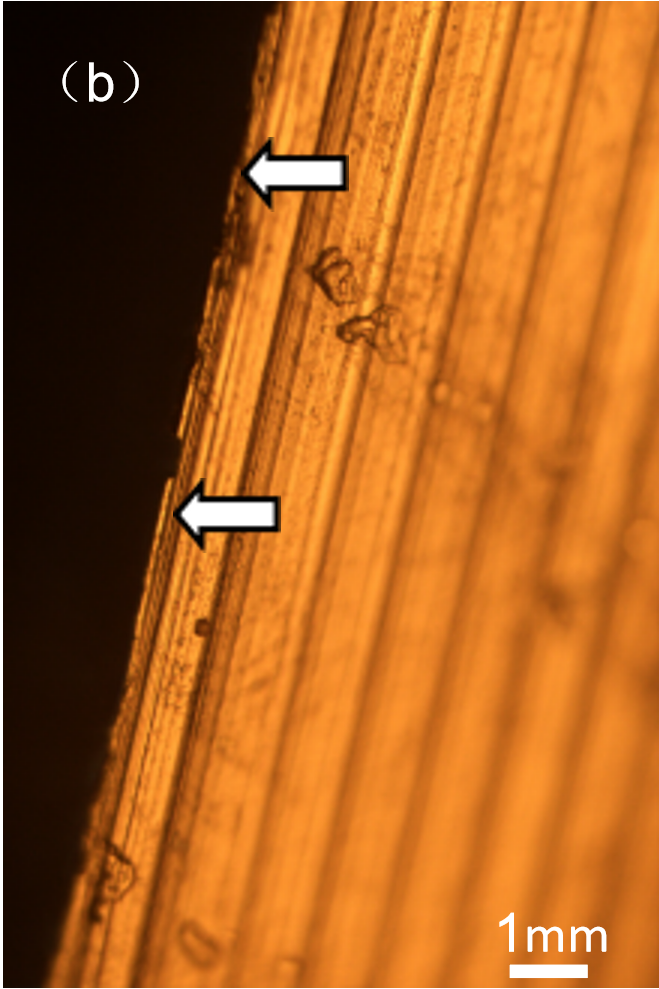

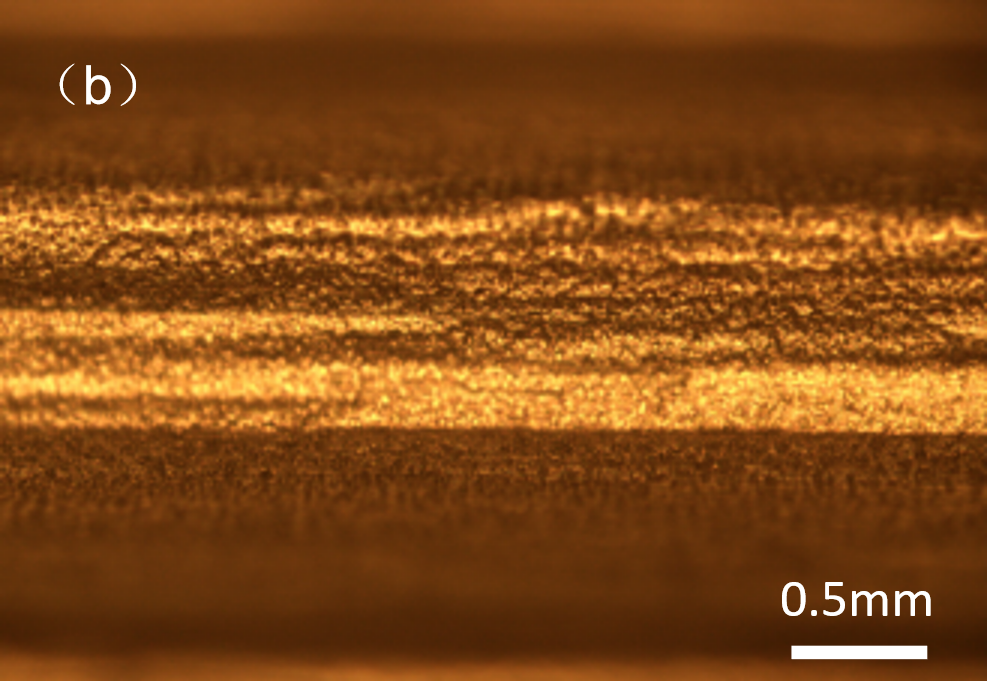

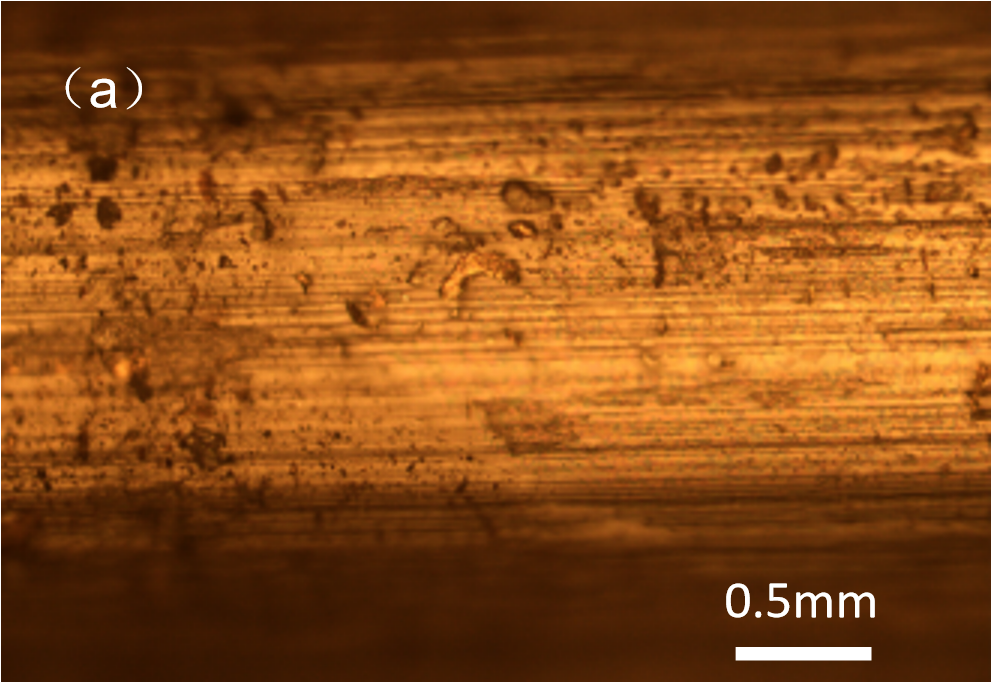

根据这一分析,将失效柔轮与进口柔轮进行表面分析对比,如图4所示,图4a为失效柔轮齿根部,很清楚的能观察到加工的痕迹条带,并且加工条带呈不连续分布,有明显的加工折叠,这明显都是造成表面应力集中的关键缺陷,服役过程在承受交变拉应力时,该刀痕位置的应力集中会促进裂纹在表面的萌生,随后快速扩展。进口柔轮的齿根部在更大的放大倍数下虽然可见加工方向性如图4b,但明显进过表面处理,无显著尖锐的加工痕迹,该表面形貌与国产柔轮表面形貌具有显著的区别。

图4b 柔轮表面(a)失效产品齿根;(b)进口产品齿根

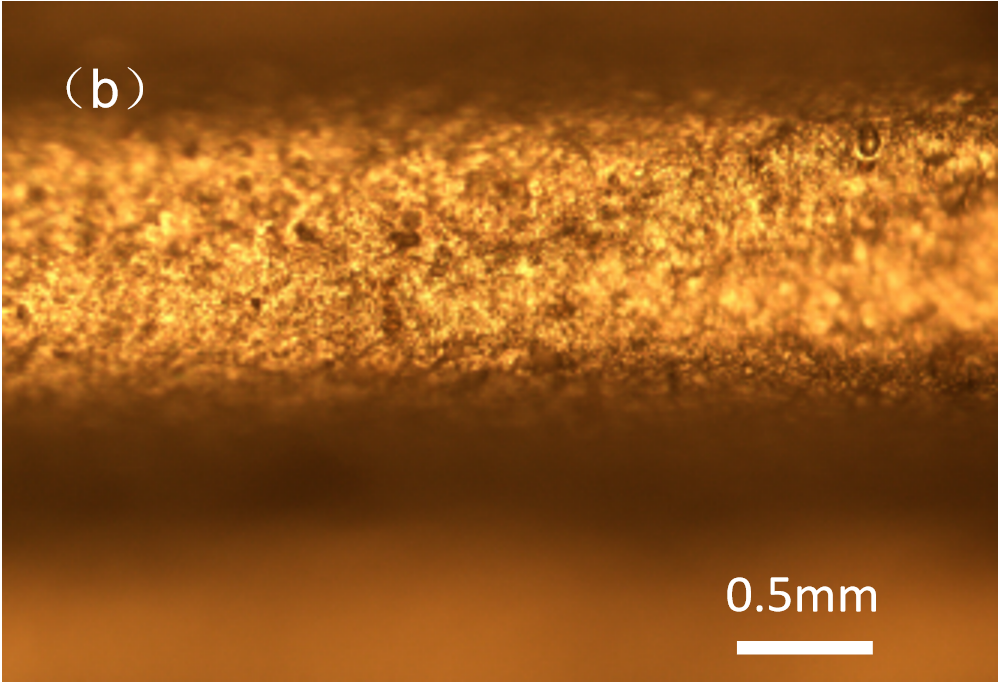

对国产柔轮采用了喷丸处理,采用小尺寸弹丸与喷丸压力配合,进行2-3次全覆盖喷丸,有效实现了表面质量的优化,图5a为机加工完的表面质量,图5b为经过喷丸后的表面质量,其表面细腻程度与进口柔轮相变还有差距,但几乎消除了机加工痕迹。通过台架跑合经喷丸后柔轮的平均实验寿命超过未喷丸10倍以上。

图5失效柔轮喷丸处理前后表面形貌(a)喷丸前;(b)喷丸后

结论:

在谐波减速器柔轮试制过程中,结合柔轮的微观组织与硬度特点进行了组织调控处理,随后完成加工后的柔轮进行了台架跑合实验,针对柔轮跑合试验发生早期破坏的原因进行了失效分析:

国产柔轮组织为回火马氏体,晶粒尺寸平均为7.15μm,显微硬度为358.4-387Hv,通过对热处理工艺的控制,柔轮基体具有较好的组织与性能均匀性。

柔轮台架跑合发生早期破坏的主要原因是齿底残留的机加工痕迹,加工刀痕称为表面应力集中区域,在交变载荷下裂纹快速萌生并失稳扩展。通过表面喷丸处理后,消除表面加工刀痕,有效提高了柔轮服役寿命与可靠性。

参考文献:

[1]胡时林,姚廷强,秦昊,张昱,杨斌.双圆弧柔轮内部应力分布研究[J].机械传动,2020,44(05):23-28.

[2]邱吉,柳丽,李国平,刘锦扬,罗利敏,贡林欢.圆柱杯形柔轮的应力变形分析[J].机械制造,2021,59(05):33-37.

[3]杨宇通,曾星宇,石崟,雷源,曾富江.柔性轴承设计参数对谐波减速器柔轮疲劳寿命的影响规律[J].机电信息,2020(17):53-55.

[4]潘雪娇,董绍江,穆书锋,赵兴新.装配变形下谐波减速器中柔性轴承载荷分布与疲劳寿命研究[J].机械强度,2020,42(02):453-458.

[5]赵言正,刘积昊,管恩广.中空超扁平系列谐波减速器柔轮应力与疲劳寿命[J].轻工机械,2020,38(05):1-5.

[6]王洋,王欢,张朝磊,王浩,张旭,苗红生.谐波减速器柔轮用特殊钢RL40的组织特性[J].特殊钢,2021,42(03):76-78.

[7]陈正周,罗凯宇.热处理对40CrNiMoA钢柔轮显微组织和力学性能的影响[J].材料热处理学报,2021,42(02):103-112.

[8]赵海东,胡佳丽,张朝磊,李戬,张伟,贾羽.谐波减速器柔轮的疲劳开裂失效原因分析.热加工工艺,2021(22):162-164[2021-07-29].

[9]宿鹏飞,刘积昊,管恩广,赵言正.谐波减速器扭转刚度与疲劳失效[J].机械与电子,2020,38(04):41-44+50.