天津一汽丰田汽车有限公司 天津市经济技术开发区 300457

【摘要】现代化工业生产中,各种原料、半成品、备品备件等都需要依靠厂内机动车实现在厂内的频繁搬运,这些厂内机动车大大提升了工作效率,减轻了作业人员的劳动强度,但同时也带来了许多厂内交通事故。本文将通过对人车分离基准和实例方法的介绍,探讨如何通过无车化、替代高风险车辆、物理隔离、时间隔离、标识等降低人与车辆的接触频次和风险,减少人车接触造成的事故。

【关键词】通道,叉车,牵引车,步行带,人车分离

0.引言

现代制造企业对厂内物流的依赖程度越来越高,作为厂内物流运输必不可少的工具,叉车、牵引车等扮演了十分重要的角色,但与此同时,人与车辆碰触而造成人身伤害的几率也在增加,尤其在人车交互作业的区域,环境错综复杂,不确定因素较多,一旦发生人车碰撞事故,驾驶员和行人的受伤将不可避免。根据相关数据统计分析,2020年-2013年,某地区的厂内车辆事故占到了全部工伤事故的1/3,在中小企业,这一事故比率甚至达到了71.4%。

所以,如何既确保厂内机动车辆的高效运行,又减少或杜绝人车接触的风险,是“人车分离”管理的最终目的。为此,分别从制度建立、风险递减、实例改善几方面介绍人车分离管控。

1.人车分离制度

为了彻底解决并落实人车分离对策,依照国家相关法律、法规要求,并结合企业实际,制定人车分离的管理制度,为后续人车分离活动的开展及日常管理提供依据。

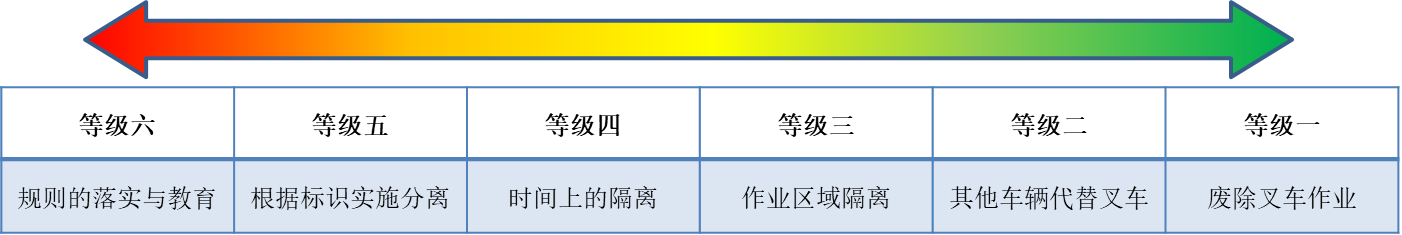

首先,将人车接触的危险度从高到低设置为6个风险等级:

其次,明确改善方向。从上述等级描述可看出,等级五和等级六需要完全依赖于人的注意力来实现,可靠性低;等级三和等级四可以通过设备设施实现,可靠性较高,但一旦人或设备发生失误则不能完全确保安全;等级一和等级二能够达到部分或全部消除危险源,几乎不需要依赖于人的注意力,是改善的最佳目标。

2.人车分离风险递减

依照人车接触区域的实际情况,按照人车分离的推进步骤,考虑以废除、替代、空间隔离、时间隔离,标识隔离为落脚点,实施各区域人车分离对策及改善,从根本上杜绝或降低人车接触的几率和风险:

第一、无车化。研讨能够替代车辆的作业方式,取消车辆作业。例:废除叉车作业或将叉车作业集中。

第二、用危险性低的车辆替代危险性高的车辆。例:用牵引车、电瓶车或台车替代叉车。

第三、对人、车作业区域进行物理划分,使人、车不共存。

(1)固定式隔离

用固定式栏杆进行隔离,车辆作业无关人员禁止入内,即使叉车与护栏有接触,也不会对步行者或者其他作业人员造成伤害。

(2)移动式隔离

用链条、绳索等可移动的装置进行隔离。

第四、作业时间隔离

用断路闸在时间上对叉车作业和人的作业进行隔离;通过手动打开或者关闭铁链、绳索,在时间上进行隔离;交叉路口设置“停止确认”横杆等。

第五、设置标识进行隔离

通过地面刷漆,区划线来区分车辆作业区域和一般作业区域。

第六、彻底落实规章制度

制定明确的安全规章制度,并引导员工彻底落实。

3.改善实例

3.1废除叉车作业

叉车将零部件从货车车厢运送至生产现场,整个过程全部由叉车完成,考虑到叉车运行轨道需要长距离穿越生产现场,且多次与人行道交叉,存在较大的人车接触风险,故实施自动化提升改善,改为由全封闭输送系统从物流区域传送至生产线上空,再经升降机降至地面,此过程中,叉车只需在物流区域将零部件运送至输送系统前端即可,大大降低了人车接触的概率,降低了事故风险。

此种改善方式虽然极大地降低了人车接触的风险,但实施过程中涉及面广、投入高,建议全方位提升改善时研讨实施。

3.2替代危险性高车辆

牵引车从物流区域将部品部件运送至生产线,虽然有物流专用车道,但紧急情况下,仍有人员穿行的情况,为了减低事故风险,实施作业方式变更,采用AGV磁力小车替代牵引车,同时在AGV小车上设置感应装置,与人接触距离达到下限时自动停止,在此类作业中,工人只需在物流区域将部品部件搬上AGV小车并在生产线取下即可,整个运送过程不需要人员参与,既大大降低了人力成本,又减少了人车接触的风险。

3.3人车区域物理隔离

人与车辆不得不共存的场所,设置区域隔离栏,隔离栏宜固定在地面上且采用竖式布置,高度距离地面1000mm,颜色以黄色为最佳,同时避免使用尖锐或凸起的材质。对于不便于设置防护栏杆的地方,需设置“禁止入内”的标识,对危险区域进行区分。

同时,为了明确作业场所内人员的通行区域,应设置人员通行步行带,明确人员的通行路线,并采取防止人车接触的对策。步行带宽度应设置在1000mm以上,地面应确保无滑倒、绊倒的风险,同时尽量避免车辆横穿步行带。

3.4人车区域时间隔离

货物装卸区域需要人车共存作业,人在清点货物过程中,叉车同步进行装卸作业,因货物码放平均高度高于作业人员身高,导致叉车作业存在视野盲区,叉车直接或通过货物间接伤人的概率极大。根据清点货物人员的作业特点,设置作业的固定时间,人员进入作业区域后拍下警示灯,开始作业,灯亮期间叉车不允许进入,作业完毕后关闭警示灯,叉车方可进入作业,依靠作业时间的隔离杜绝了人车接触的可能性,大大降低了事故风险。

3.5标识隔离

无法按照以上四种方式实施隔离的需要进行标识隔离,标识隔离以明确作业区、通道区、和步行带等为目的,同时满足以下条件:

(1)通道的区分线尽量采用黄色,宽度100mm为宜。

(2)步行带用白线表示,便于区分。如地面已涂成白色,可采用绿色线表示。白线或绿线宽度均介于70mm~100mm之间,确保步行带在1000mm以上。

(3)通道上的专用步行带内采用绿色,并全面刷涂。

(4)有步行人员横穿的交叉口处,宜设置人行横道,人行横道用白线表示。

4.结语

按照步骤思考并推进人车分离,可以较大程度上减少人车接触的风险,降低人车接触伤害的事故发生几率。

如因工厂构造或历史原因,车间现状如不能满足各步骤要求时,可协商代替方案,以确保为员工创造安全、安心的作业环境。

【参考文献】

1李刚.叉车管理改进的思考及对策[J].山东工业技术,2016(6):259-259.

2陈永远.物流园使用的叉车由谁监管[J].中国质量技术监督,2018,0(9):26-26.