浙江吉利新能源商用车集团有限公司;杭州萧山; 311228

【摘 要】车辆碰撞事故中发生正面碰撞的几率为40%左右,而机舱在发生正面碰撞时吸收能量为70%左右,考虑到纵梁结构对正面碰撞的影响,本文通过对纵梁结构设计、断面形式、预变性与吸能等分析,并通过有效方式CAE模拟试验,得到更合理的车辆纵梁结构.并对机舱纵梁的吸能结构进一步对比及优化,结论可得薄壁直梁的棱角越多,吸能相对越多。

【关键词】结构设计,断面形式 ,模拟试验

1 前言

汽车安全性可分为主动安全性与被动安全性两大类,其中主动安全性是汽车避免发生以外事故的能力;被动安全性,则是指汽车在发生意外事故时对乘员进行有效保护的能力。而被动安全技术总是与广义的汽车碰撞事故联系在一起,故又称“汽车碰撞安全”【5】,其中汽车结构缓冲与吸能措施中前后吸能区的设计是关键所在。汽车前部吸能区前纵梁在发生正碰时,吸收能量要达到最多,即70%多,因此,对于前纵梁的结构设计显得尤为重要。

2 纵梁的结构设计

车辆正面碰撞在汽车事故中发生的频率最高,约40%左右,因此,研究车辆正面碰撞特性,合理设计车身前部结构,用必要的正面碰撞保护措施,可有效的提高车辆正面碰撞时的安全性.在进行结构设计时,车身前纵梁结构与地板梁、前横梁作为一个整体结构来进行设计,共同称为车身底部梁框架,而前纵梁合理的吸能结构,能有效的吸收来自正面碰撞的能量,使纵梁沿着轴向压溃变形,对机舱起缓冲作用,从而保证车厢内乘员的安全与座舱的完整性,提高车身性能。

2.1碰撞结构设计

车身前部构件主要依靠其弯曲变形和压溃变形来吸收能量(实际上两种吸能方式往往同时发生)。对于前纵梁的设计,可采用对几种结构方案进行比较、优化,包括断面形状、大小、焊接形式等,从而确定其最佳结构设计与板厚。

2.2断面形式

前纵梁可以有各种不同形状的横截面,对于汽车碰撞安全性的设计来说,横截面是需要考虑的一个重要因素,因为不同的横截面将可以导致直梁件的碰撞吸能水平不同。

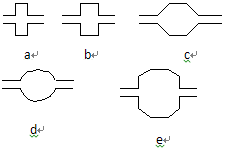

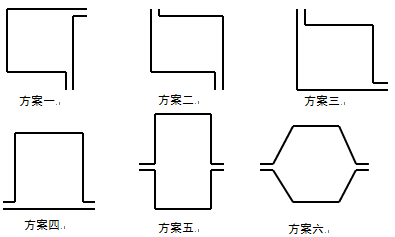

以规则形状的横截面为例,同是直梁件就可以有如图1所示的五种方案,虽然这些横截面有相同的周边长,但它们所导致的碰撞特性不同。以下分别是a b c d e 【4】

截面积 | a | b | c | d | e |

碰撞力 | 69% | 100% | 107% | 114% | 115% |

图1 直梁件截面图

从图1的数据可以看出,不同的截面形式导致梁承受碰撞的能力不同,最大与最小的差别达到了1.7倍。因此,在设计薄壁直梁性能时,可以根据需要从横截面的形状加以考虑,即如果需要提高直梁件的碰撞力,可以采用图1横面积e所示的横截面;而如果需要降低碰撞力,则可采用图1横面积a所示的横截面。当然,在实际车辆结构之中的直梁件,其横截面的形状比图示中的复杂的多,如图2所示

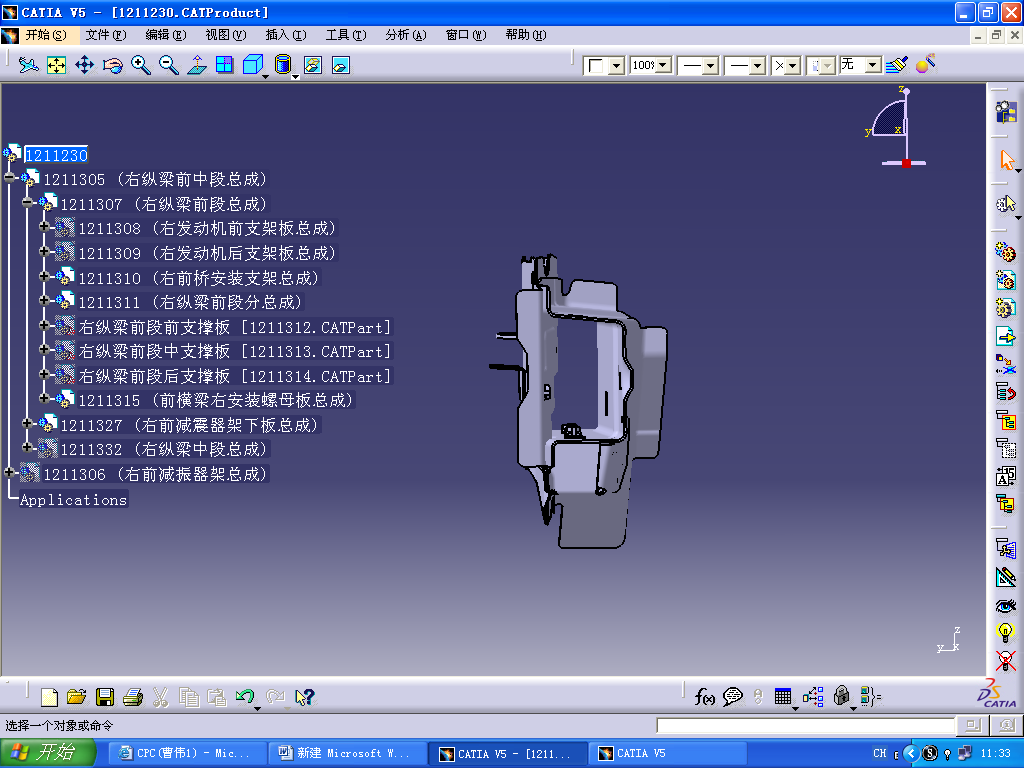

图2 纵梁横截面图

图2是一个车辆前纵梁的横截面实例。对该前纵梁的碰撞研究表明,改变图中所示的各个尺寸参数,梁的碰撞变形及吸能水平都会发生一定的变化。因此可以说,横梁截面是与碰撞吸能密切相关的又一个重要参量度,防止纵梁强度与刚度过大而引起吸能偏少、座舱变形的影响。

区域2

区域1

区域3

图3 前纵梁数模图

对于纵梁的横截面,它一般都是封闭箱形断面,而封闭箱形断面的形成是由纵梁外板跟内板焊接而成,如图4纵梁外板区域,外板其实只是一块与内板焊接的平板,为了能够使该板与内板连接强度得以保证,外板不仅与内板密切结合,而且也设计了与前围板、翼子板焊接边,并且留边比较宽松,方便焊接。而该件三个区域设计出的凹台、加强筋,一方面是为了加强外板的整体刚度跟硬度,另一方面是为了防止在冲压时起皱,影响与内板连接的紧密度,避免产生应变。

图4 纵梁外板图

2.3预变形与吸能

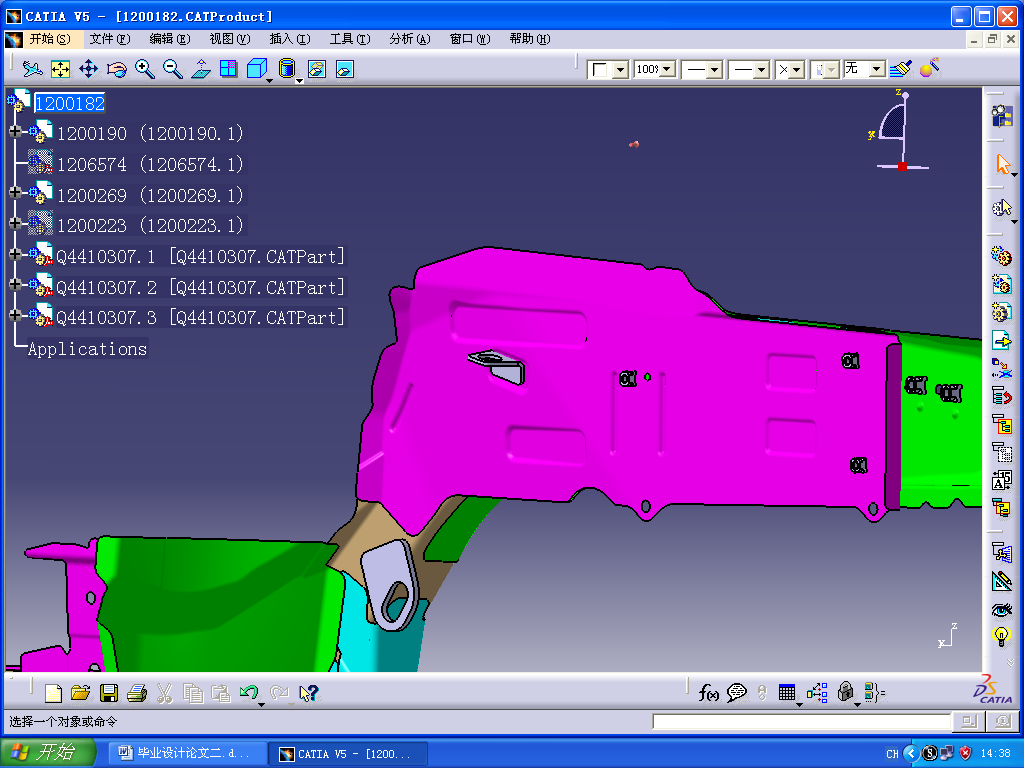

一般来讲,薄壁构件在受到碰撞时的变形模式往往根据边界条件、载荷条件以及约束条件的不同而不同,变形模式可表现为弯折变形、翘曲变形或者褶皱压缩变形等,其示意图如图5,很明显,在以下几种变形模式当中,只有褶皱压缩的变形量最大,最利于吸收碰撞能量,因此,褶皱压缩是我们的理想选择。凹台就是一种在梁上比较常见的局部区域弱化的方法,这个弱化在前纵梁的前端,也就刚性最弱处,也是最先吸收正面撞击能量处,在此弱化可以有效的保证该区域朝着褶皱压缩方向发展。

a) 中部弯折 b) 根部弯折 c) 褶皱压缩

图5 变形示意图

3 壁厚与吸能

薄壁构件的壁厚与碰撞吸能是直接相关的,对于同样模式的变形,变形所吸收的能量与壁厚之间是指数增长的关系。在结构设计中,壁厚的选择必须与实际情况相适应,壁厚大小容易变形,但可能不具备足够的吸能能力,而壁厚过大又不易变形吸能。

经过碰撞有限元仿真计算,可得到较为理想的平板厚度。其中20mm厚平板的碰撞吸能持续时间为48ms,相应的碰撞加速度值较高,而15mm厚的平板的碰撞持续时间为68ms,相应的碰撞加速度值较低【7】。

图6 对应于20mm厚平板的撞击加速度

图7 对应于17mm厚平板的撞击加速度

从上例可以看出,壁厚对碰撞变形吸能特性的影响有两个方面:一是碰撞所产生的最大阻力不同;二是缓冲吸能时间的长短不同。这两点造成了不同壁厚薄壁构件的碰撞吸能特性的差异。在汽车薄壁构件的碰撞性能设计中,可充分利用上述特点来优化选择合适的壁厚。在实际设计中,对于纵梁的壁厚,往往整个纵梁的壁厚都是一样的,但是近年来在壁厚范围内的优化选择,根据纵梁的结构形状,将整个壁厚分三段,纵梁前段的壁厚最薄1.2mm,中间段是1.5mm,而纵梁后端是2.0mm。这样不仅可以延长吸能时间,同时也可以缓冲碰撞所产生的最大阻力;将纵梁壁厚不断变大,也考虑到由于后端横截面的不断变大,强度与刚度势必也需增强的原故【3】。

4 前纵梁的碰撞仿真

该仿真在VPG(Virtual Proving Ground -虚拟试验场)软件上进行分析的,该软件是美国(Engineering Technology Associates, Inc.)公司总结了汽车CAE长期工作的经验,在LS-DANA软件平台上开发及集成的,是美国 ETA/LSTC/ANSYS 三个公司合作推出专门应用于汽车工程的软件。我们通过对相应截面力的变化与碰撞压溃进行分析:【6】

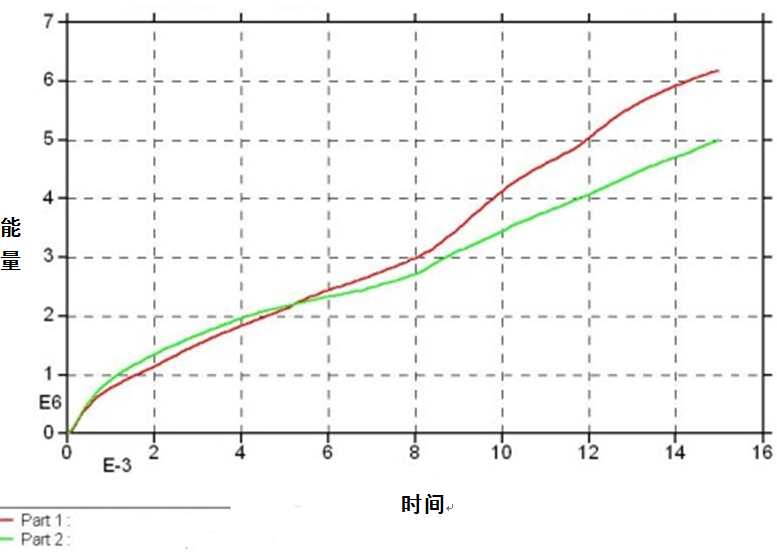

图8 两条曲线对比

图8 两条曲线对比

因为两个纵梁的结构不完全一致,我们可以从该曲线上看出两者之间吸能的区别。在曲线上出现的转折处,可以看到压溃变形的情况。压溃变形结束后,在纵梁的根部会出现扭曲变形,这样的变形可以将力分散,是较好的设计;但是值得注意的是:如果纵梁的强度不够,纵梁前部的压溃槽还未完全压溃变形,纵梁后端就已经出现了扭曲变形;这种情况不利于吸能,在设计中应该避免这种情况。

5 前纵梁结构形状的模拟验证

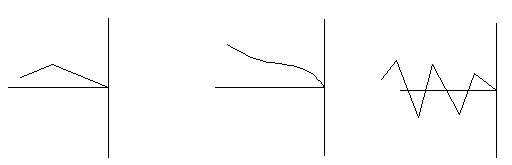

取一系列长度相同、焊点布置、横截面不同的薄壁直梁进行仿真。其中矩形截面形状的长和宽与图4前纵梁前端的直梁截面相同,六边形截面的周长与其他材料的周长相同。各方案选用材料的厚度都为1.5 mm,这样所用材质量是一样。

图 9为截面方案【2】

表1 各截面方案的吸能参数对比

方案 | 碰撞力第一峰值Fp/kN | 平均碰撞力/kN | 总吸能E/kJ | 吸能质量Rem/(Kj’kg) |

1 | 142.258 | 34.042 | 8.510 | 6.467 |

2 | 138.723 | 34.392 | 8.598 | 6.534 |

3 | 140.511 | 34.276 | 8.569 | 6.512 |

4 | 146.792 | 37.561 | 9.392 | 7.141 |

5 | 147.961 | 39.752 | 9.938 | 7.552 |

6 | 153.738 | 42.283 | 10.618 | 8.071 |

表1是各方案吸能参数的对比。从表中可以看到,第4,第5和第6方案总吸能和吸能质量比较高。实际上薄壁直梁的棱角越多,吸能相对越多,第6种方案的六边形方案明显优于其他方案。不过棱角越多,制造加工越困难,而且多棱角薄壁的压缩变形模式比较多、比较复杂,研究起来很不方便。第4种方案正是我们所设计的前纵梁截面形状。而第5种方案虽然说它的吸能比好于第4种方案,但是考虑到前纵梁位于机舱的实际情况,我们设计的第4种方案是比较合理的。

6 结论

在满足正碰吸能的前提下,对于前纵梁的结构进行设计,在纵梁上采用合理的结构,最大限度的发挥其吸能效果,通过研究断面形状、壁厚、预变形、布置等对结构优化、设计时,纵梁与其它部件连接形式以及纵梁上的安装件对吸能都有一定的影响.最后再通过模拟与试验分析验证对结构优化,可得薄壁直梁的棱角越多,吸能相对越多。

参考文献

[1] 游立明. CATIA V5曲面设计从入门到精通[M]. 北京:电子工业出版社,2006.

[2] 乐玉汉. 轿车车身设计[M]. 北京:高等教育出版社, 2002.

[3] 刘力. 汽车设计标准资料手册[M]. 吉林:吉林科学技术出版社, 2000.

[4] 黄天泽,黄金陵. 汽车车身结构与设计[M]. 北京:机械工业出版社, 2004.

[5] 钟志华,张维刚,曹立波.何文. 汽车碰撞安全技术[M],北京: 机械工业出版社,2003.

[6] 张维刚,钟志华. 汽车正撞吸能部件改进的计算机仿真[J]. 汽车工程, 2002,8(5):9-12.

[7] 刘中华,程秀生,杨海庆,刘兴兴. 薄壁直梁撞击时的变形及吸能特性[J]. 吉林大学学报(工学版), 2006,10(6):3-5.