特变电工股份有限公司新疆变压器厂 新疆昌吉 831100

摘要:在电机及变压器等电气设备当中,不可避免会使用到漆包线,其安全性和质量会对电机和变压器的产品性能产生直接影响。漆包线的线径是漆包线测试的重要参数,也是检测的重点,在当前信息技术快速发展时代,漆包线线径在线自动检测技术也逐步出现。本文具体分析研究漆包线线径在线自动检测方法,以供参考。

关键词:漆包线线径; 在线自动检测; 方法

1 漆包线线径人工检测方法的缺陷

在对漆包线线径检测时有两种方法,第1种为操作人员通过手持机械设备方式进行人工巡检,并且把检测到的数据记录到检测表当中,对通过这种抽样调查的方式对整条漆包线生产线的合格情况进行评估。这种方式需要耗费大量的人力、物力,而且在检测的过程中可能会因为人工记录失误而导致检测精度受影响,无法有效保证测量的准确性。另一种是通过微米千分尺在实验室进行抽检,这种抽检方式的精度相对较高,不会受外部环境因素的影响,但是成本相对较高。如何确保检测精度的条件下,使企业的检测成本降低成逐步成为企业发展过程中一个重要的问题。漆包线是一种不间断连续在流水线上生产的产品,只能通过抽检方式进行,也就是每隔一定长度进行一次检测。

2 漆包线线径在线自动检测方法分析

机器视觉技术在对产品缺陷外观尺寸进行检测方面应用,效果非常明显,漆包线生产显示非密闭空间,受噪音和光照等因素影响较大。本文设计开发了一套以机器视觉为基础的漆包线线径检测系统。该检测装置在对漆包线产品质量不产生影响的条件下,能够安装在稳定运行的漆包线生产设备当中,操作人员只需要将漆包线放置在定位板上,就可以在线实时对漆包线的线进行检测,可以大幅度提升漆包线生产企业的生产效率。

2.1 检测系统组成

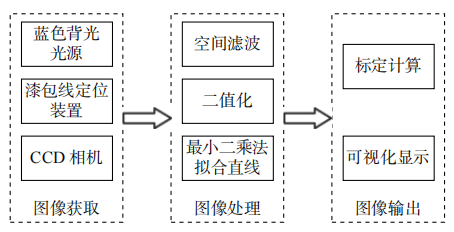

在设计检测系统过程中分为三个模块,可视化显示模块、图像处理模块以及检测装置模块,在检测工作结束后通过现场测试验证精度,在应用过程中,发现设备的测试效果较好,其检测精度、检测效率都可以符合企业的要求。在具体检测过程中,检测装置模块主要安装在稳定运行的漆包线生产设备上,并且对其位置进行了精心设计。主要包含了LED蓝色背光光源、CCD像机移动平台、漆包线定位板。在安装时使用调节移动平台的旋钮,就可以对相机的位置进行调节。图像处理模块是视觉检测的重要部分,通过合适的图像处理算法,就可以分析获得漆包线线径尺寸,从而实现整体检测的效果。可视化显示模块主要通过labview等软件编写将获得的数据显示出来,可以了解整个系统的参数设置、检测的数据情况,是人机交互的重要组成部分。

图1 系统检测原理图

2.2 漆包线震动问题分析

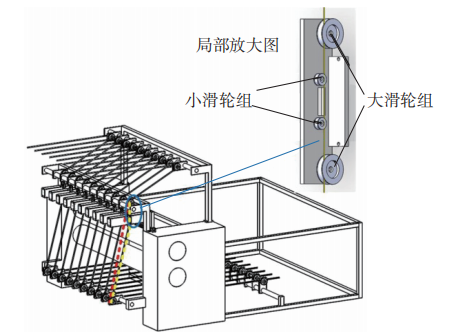

如图2的显示红色部分是没有进行检测的漆包线生产运行线,其中上下滑轮的跨度为500毫米,具有较长的悬空距离。漆包线在生产过程中是从下到上倾斜运行的,因为生产设备运行环境、自身振动等造成的影响,导致漆包线在检测过程中振动幅度较大,超过本身线径尺寸,无法达到本次视觉检测设备运行的具体条件要求。

图2 震动问题分析图

对问题进行分析之后,设置漆包线定位板,黄色部分主要是优化后的漆包线运行线路,通过分析局部放大图可以发现上下两个滑轮组可以进行漆包线的二次定位,对漆包线的检测器辅助固定和导向的作用。小滑轮组之间的距离为40毫米,能够准确地进行定位,保证漆包线通过CCD摄像头的过程中,视野范围跨度在40毫米以内,这样可以保证漆包线振动幅度控制在0.1毫米范围内,有效减少由于振动过大对漆包线原始数据采集产生的影响。

2.3检测装置的实现

通过实地到企业车间进行考察,将漆包线检测装置设置在一个半封闭的黑盒当中,以符合车间现场生产的需求。相机主要在一个50毫米长的移动平台当中固定,以便做好调焦工作。使用LED蓝色背光光源解决特定光线问题,以保证检测的环境符合要求,避免车间光线不稳定对检测精度产生影响,与此同时蓝色光波相对较短,非常适合进行精度检测。

3 漆包线在线检测图像处理算法研究

检测系统的图像处理非常关键,主要分成三个部分,首先需要对采集到的图像进行分析,完成图像的预处理工作,而后对roi范围进行选取,优化各种参数,接着计算漆包线的线径尺寸,完成最终的测试工作。

3.1 图像的预处理

漆包线的硬件部分采集到的原始图通过预处理后可以获得较好的图像,在预处理过程中主要包含了中值滤波和二值化两个过程,本系统使用黑白CCD传感器,获取的数据为灰度数据。在检测系统当中有背光光源为视觉系统的光源,并且使用黑盒遮蔽,减少外部干扰,使其具有较好的光照条件。这样获得数据后,在图像当中目标物体与背景图像之间的灰度值差别较大,因此在图像处理方面不会受外部因素的影响。

3.2 选取ROI范围

在采集到相关数据之后显示到系统界面当中,通过人工设定的方法对范围进行控制,系统内部可以将选取的OEM范围作为原始图像,并作为漆包线线径尺寸检测区域。相关人员在检测的过程中可以使用设置的模块来选取ROM。

首先需要保证完整包含漆包线上下边缘,只有同时包含上下边缘才能获取准确的线径尺寸,其次需要注意不能选择边缘位置,相机越靠近图像造成的边缘畸变也相对较大,因此需要选择靠中间位置,以避免相机抖动所造成的精度问题。第三,需要注意尽可能扩大范围,在生产过程中避免某些部位的突刺和凹槽影响检测结果,检测范围较大时可以有效减少凹槽和突刺对检测结果产生的影响。

3.3漆包线线径尺寸的计算

漆包线线径尺寸检测过程中,涉及到较为复杂的计算方法,具体方法如下图所示。尺寸检测时,通过预处理图片从上到下逐步进行扫描仪获取漆包线两组边缘点,接着使用最小二乘法通过进一步拟合,获取上边缘的直线,而后逐步分析点到线的距离,并且将上边缘点到下边缘直线的距离算出,最终获取漆包线尺寸的平均值、最大值和最小值。

将本设计用于企业测试使用检测运行的结果如下,在2号机1号工位上安装的设备能够准确地对漆包线的线径进行测量。在测量过程中要求漆包线,线径控制在0.162±0.001毫米以内,漆包线运行的速度需要控制在每秒1米,检测过程中时间为三分钟,具体的检测长度为180米。通过数据分析可以发现随着时间变化数据没有周期性规律,呈随机状态,整个检测过程相对较为稳定。

结束语

本文通过了解漆包线生产企业的情况,分析了当前漆包线线径检测过程中出现的问题,设计了基于机器视觉的漆包线线径在线检测系统。该系统在应用的过程中具有较高的精度,避免振动对漆包线产生的影响,该系统运行过程中能够使企业的自动化检测水平大幅度提升。

参考文献

[1] 陈家焱,景利孟,周娟,等.漆包线线径在线自动检测方法研究[J].计量学报,2020,041(002):139-146.

[2]林棋榕,谢树森.激光—CCD实时,无接触,动态线径测量的研究[J].光学精密工程,1997, 5(2):109-109.