中航西安飞机工业集团股份有限公司 国际航空部件厂 , 陕西省西安市阎良区, 710089

【内容摘要】本文以737MAX内襟翼项目内主襟翼外形超差这一问题为前提。通过对零件的制造公差和产品总体结构的研究,发现前、后梁组件外形与内主襟翼骨架装配工装卡板外形不贴合,间隙值超差为主要原因。制定了改进前、后梁组件外形的工艺方法,有效解决了内主襟翼外形超差的问题,为确保737MAX內襟翼产品的质量提供了保障,并对同类问题的解决有一定的参考价值。

关键词 外形控制 公差 间隙 内形样板 超差

1 引言

737MAX飞机是波音最畅销的机型,我公司作为供应商负责內襟翼的装配工作。737MAX内襟翼部件是由内主襟翼、内后襟翼2个主要部分构成,长3.6米,宽1.5米,单架份产品零组件数量700多项。内襟翼作为737MAX飞机的一个关键重要部件,它的作用主要是提高飞机起飞、降落、转弯过程的稳定性,内襟翼制造质量的高低会影响到飞机操作性能和乘坐舒适性。在内襟翼设计阶段,设计人员为了更好的实现飞行效果、减少飞机在飞行过程中的阻力,在内襟翼的制造过程中加入了严格的外形控制要求。737MAX内襟翼外形控制要求主要分为内主襟翼和内后襟翼的轮廓度,其外形控制要求均为±0.03英寸。通过对我公司生产的前5架737MAX内襟翼产品外形分析报告的梳理,发现内主襟翼外形超差较为严重,每架份需要向波音提交拒收单。在该产品月产25架的背景下,等待波音工程解答的过程会严重影响产品的交付,此问题亟待解决,因此对内主襟翼外形超差原因进行了深入探究。

2 外形超差原因探究

结合对产品装配流程的了解,对内主襟翼组件的结构进行了细致研究,发现内主襟翼骨架作为装配基础,它的外形质量对组件外形有着较为关键的影响。分析内主襟翼骨架的结构,它主要是由前梁组件、后梁组件、梁间肋和楔形组件组成。因此前梁组件的装配、后梁组件的装配、梁间肋的定位、楔形组件的装配这几个因素都可能影响内主襟翼骨架的外形。

对上述几个影响因素做进一步分析:梁间肋为数控铣切外形,每架份零件交付前,均上测量机进行外形检查,自身外形误差控制在0.01英寸范围内。在装配过程中,梁间肋是利用工装卡板进行定位的,卡板定位的误差为0.005英寸,据此判断梁间肋的外形以及定位不是导致骨架外形超差的主要原因。楔形组件的外形尺寸主要取决于楔形框的外形,楔形框同为数控铣切外形,其外形误差可控制在0.01英寸范围内。并且楔形组件装配在内主襟翼的末端,其外形不会影响内主襟翼整体骨架的外形。前、后梁组件自身主体结构是由2根3.6米左右的T字型缘条、腹板、及部分加强件组装而成。由于缘条长度较长,自身的外形容易产生变形,缘条的变形会对梁组件的外形产生影响,严重情况下会导致整个梁组件的外形超差。而作为内主襟翼骨架主体外形的基础保障结构,前、后梁组件外形质量的高低,会直接影响到内主襟翼骨架的整体外形,乃至内主襟翼组件的整体外形。同时在737MAX内襟翼产品完成装配后,使用激光跟踪仪对产品外形进行测量,将外形的测量数据与产品数模进行拟合,通过SA软件分析形成外形分析报告。通过对前5架产品外形分析报告进行整理分析,发现外形超差区域主要集中在内主襟翼组件的前、后梁区域,与对产品结构分析得出的结论一致。

3 前、后梁组件外形控制及方法改进

通过对外形超差原因的探究,发现737MAX内主襟翼骨架外形的质量主要取决于前、后梁组件自身的外形控制。所以要保证内主襟翼骨架的外形,首先需要保证前、后梁组件自身的外形。前、后梁组件外形的控制,主要是在装配过程中使用工装上所设置的梁上、下缘条的定位点进行控制。前、后梁组件在其装配工装上完成装配后,直接移交至内主骨架装配工位。然而在内主襟翼骨架装配工装上定位前、后梁组件时,发现前、后梁组件内、外侧端头和中段位置处与内主襟翼骨架装配工装的外形卡板贴合面不能完全贴合,并且间隙值超过了内主襟翼的外形轮廓度公差±0.03英寸。对前、后梁组件装配工装与内主襟翼骨架装配工装外形控制点的位置进行分析后发现,前、后梁组件装配工装上内、外侧端头和中段位置处没有设置相应的外形控制点。而恰恰是因为前、后梁组件装配工装上的外形控制点与内主襟翼骨架装配工装上前、后梁外形控制点的不一致,导致前、后梁组件在内主襟翼骨架装配工装定位后出现与定位卡板存在间隙的问题。

综上所述,发现造成前、后梁组件外形不好的主要原因有两点,一是前、后梁缘条长度较长易变形。二是在前、后梁组件装配的过程中,前、后梁组件装配工装上的外形控制点与内主襟翼骨架装配工装上的前、后梁卡板控制点不一致。最终导致形成前、后梁组件后,梁组件与内主襟翼骨架装配工装的定位卡板之间出现超差问题。这些问题,正是导致内主襟翼骨架外形超差的关键所在。因为缘条的长度以及强度属于产品设计,我们无法改变。那么为了解决梁外形超差的问题,只能从改变前、后梁组件的外形控制方法这一方面入手。

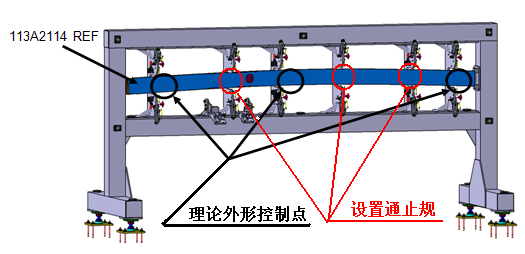

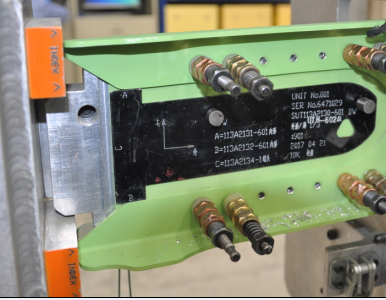

通过对内主襟翼骨架装配工装前、后梁组件外形卡板的定位位置与前、后梁组件装配工装上外形控制点位置的对比,找到了两台工装外形控制点的差异,并决定在前、后梁组件装配工装上增加与内主襟翼骨架装配工装一致的外形控制点。但由于该工装为波音提供的工装,受到设计更改权限的限制,无法对工装的结构进行更改。于是考虑设计通止规来控制前、后梁与工装之间的间隙,以达到控制产品外形的目的,见草图1。经过实际验证后,发现该种控制方法不稳定,生产出的产品外形仍存在超差问题。之后通过对零件的制造公差和产品总体结构的研究,制定了以梁缘条外形为定位基准的外形控制方案,以前、后梁腹板上的K孔作为内形控制基准,制作前、后梁内形控制样板,内形样板的尺寸以前、后梁组件上、下缘条相对位置为依据,在前、后梁组件定位过程中限制其缘条的装配位置,以达到外形控制的目的见草图2。

草图1 梁装配工装外形控制点示意图

草图2 前、后梁内形控制样板

4 前、后梁组件外形改进后的效果

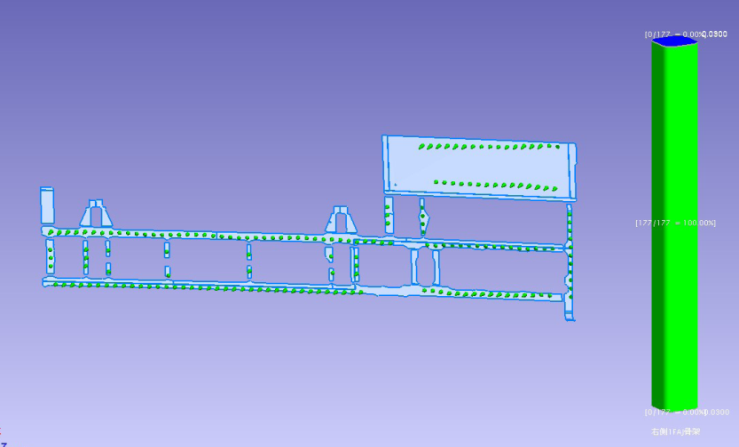

在前、后梁组件装配过程中增加了前、后梁组件的内形控制样板,对前、后梁组件使用了内、外形相结合的控制手段,保证前、后梁组件装配工装与内主襟翼骨架装配工装外形控制的要求一致。通过在后续架次的验证,前、后梁组件在内主襟翼骨架装配工装定位后,与内主襟翼骨架装配工装外形卡板之间的贴合间隙小于0.012英寸,通过理论计算,完全能够满足内主襟翼外形轮廓度公差±0.03英寸的要求。在装配完成后,使用激光跟踪仪分别对内主襟翼骨架外形、内主襟翼外形进行测量,可明显看到产品外形的改进效果,改进效果见下草图3,草图4-1、4-2。

草图3 改进前内主襟翼前、后梁位置的超差情况

草图4-1 改进后内主襟翼骨架外形情况

草图4-2 改进后内主襟翼外形轮廓度情况

改进效果图中可明显看出,前期内主襟翼骨架约50%的部分存在轮廓度超差问题,并且超差值较大。经过对前、后梁外形控制的改进后,使得内主襟翼骨架外形以及内主襟翼组件外形得到了保证,产品的外形完全符合轮廓度公差±0.03英寸的要求,外形超差问题得到了有效解决。

5 结束语

通过对737MAX内主襟翼前、后梁组件外形轮廓度改进的技术研究,确定了以零件外形为基准,通过内形控制样板控制产品整体外形的工艺方法,并在737MAX内主襟翼前、后梁组件装配过程中进行了应用和验证。这一方法,解决了装配过程中外形控制点不一致,但又无法对外形控制工装进行更改的问题,有效控制了产品外形,生产出外形质量稳定的梁组件。避免了因产品外形超差向波音提交拒收单的问题,较高的产品质量提高了客户满意度,同时使得装配速率得到显著提高。经过在737MAX内襟翼项目的应用,这种内、外形结合控制产品外形的方法,为其他相同情况提供了理论和实践基础,具有一定的指导意义。

参考文献

[1] 王勇彬,郭敏骁. 以骨架为基准的无余量装配机翼制造质量控制. 航空制造技术,2007(6):62-64.