新疆鄯善县银兴矿业有限责任公司 838200

摘要:氧化铜矿石一般具有矿物组成复杂、品位低、氧化率高、含泥量高等特点,因此开展氧化铜矿石综合回收利用研究,对中国工业经济和社会发展具有重要的现实意义。本文即详细阐述了低品位氧化铜矿选矿技术的要点。

关键词:低品位;氧化铜;矿选;浮选

矿石性质

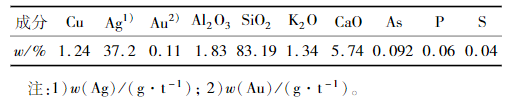

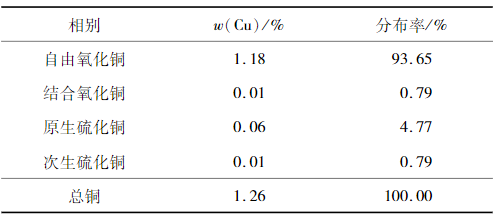

某氧化铜矿石铜品位为1.24%、银品位为37.2g/t,二氧化硅品位较高,为83.19%。矿石中矿物组成较复杂,目标矿物主要为孔雀石和蓝铜矿,伴生的金属矿物有黄铁矿、黄铜矿、褐铁矿和赤铜矿,脉石矿物主要为碳酸盐、泥质岩、硅质岩、石英等。矿石化学成分分析结果见表1,铜物相分析结果见表2。

表1 矿石化学成分分析结果

表2 铜物相分析结果

试验结果与讨论

该矿石属典型的氧化铜矿石,自由氧化铜为主,次为结合氧化铜,含少量硫化铜。矿石中铜氧化率近90%,其中结合氧化铜含量较高,达20%以上。单一处理方法如湿法冶金或浮选法都有其不适应的铜矿物对象,因此,选-冶(冶-选)联合工艺为首选推荐工艺 ;考虑到矿石酸性脉石为主(硅、铝质占67.5%,钙镁质占约5%),湿法冶金首选酸浸(硫酸)。

硫化作用机理

氧化矿亲水性强,用黄药类捕收剂不易浮选,通过添加硫化剂(如Na2S)对氧化矿进行表面改性,使氧化矿活化而被捕收。硫化钠在溶液中发生水解,水解反应见式(1)~(3) ,水解产物又进一步解离为OH-,HS-,S2 -等,S2 -进一步与孔雀石表面的Cu2 +发生化学反应,使孔雀石表面层转换为硫化物层,改变硫化矿的表面性质,再通过黄药类捕收剂浮选富集。表面硫化反应见式(4) 。

选-冶联合工艺试验

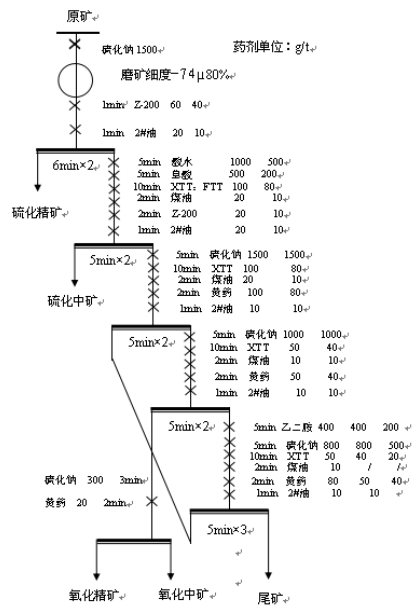

浮选

浮选试验流程图见图1。根据不同铜矿物可浮性差异采用分步浮选的工艺流程,先浮硫化矿后浮氧化矿。不同铜矿物浮选匹配使用合适捕收剂 :铜硫化物浮选采用Z-200 ;一般氧化铜采用活化-硫化-强化捕收(螯合剂XTT-中性油与混黄药);难选氧化铜采用螯合剂(XTT:YTT 2:1)-中性油与混黄药(戊黄 :丁胺黑药2 :1)三元组合捕收剂强化回收。试验结果见表3。

图1 选-冶联合浮选试验流程图

试验结果表明:按硫化物—氧化物顺序浮选,不同铜矿物浮选匹配使用合适捕收剂,获得精矿产率10.2%,精矿品位23.72%,铜回收率59.76% ;另产出中矿产率4.84%,含铜品位6.47%,回收率7.91%,这部分中矿可单独酸浸处理。

表3 实验结果

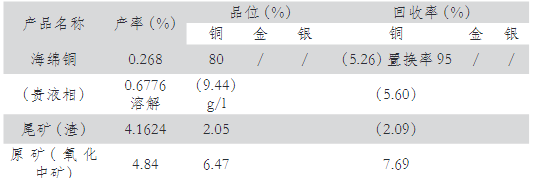

湿法冶金

浮选产生的氧化中矿品位为6.47%,远达不到浮选精矿的品位要求,但直接丢尾会造成资源浪费。为了提高资源利用率,充分回收有价金属元素,该中矿采用湿法冶金工艺进行回收。硫酸用量150 Kg/t,pH1 ~ 1.5,控制L/S=(3 ~ 4)/1,温度:常温,反应时间 :2h,试验结果见表4。试验结果表明 :铜浸出率为72.1%,含铜贵液(9.44g/l),用铁粉置换,置换率95%,获产率0.268%,含铜80%,对原矿回收率5.26%。

表4 湿法冶金试验结果

冶-选联合工艺试验

冶-选联合工艺试验流程见图2。先冶(酸浸)后浸出渣浮选工艺,常规搅拌浸出,控制L/S=(3 ~ 4)/1,温度 :常温,反应时间 :2h,pH1 ~ 1.5,硫酸用量110 Kg/t.矿,试验结果见表5。铜浸出率达80%,含铜贵液(9.7g/l)。用铁粉置换,置换率95%,获海绵铜产率3.87%,含铜80%,对原矿回收率76%。浸出渣含铜0.7%偏高,矿石中含硫化铜0.45%,还有伴生金和银矿物,可作浮选原料进一步回收。浸出渣浮选获得铜精矿产率2.68%,铜精矿品位14.32%,铜精矿含金37.35g/t,含银438.8g/t,对原矿铜回收率10.98%;金回收率65%,银回收率60%。相比较,先冶(酸浸)后浸出渣浮选工艺效率更高。

图 2 冶-选联合工艺试验流程图

表5 选 -(酸浸)冶(冶 - 选)联合工艺试验结果

结论

本研究矿石原矿含铜(Cu)3.70%,铁(TFe)12.07%,硫(S)0.08%,伴生金(Au)1.54g/t,银(Ag)19.6g/t等,属典型的氧化铜矿石,铜为主要有价金属元素,金和银可供综合回收。

矿石中的铜矿物以自由氧化铜为主,次为结合氧化铜,含少量硫化铜。矿石中铜氧化率近90%,其中结合氧化铜含量较高,达20%以上,会对浮选回收铜矿物不利 ;硫化铜含量约11%,对湿法冶金浸出不利。单一浮选或酸浸对回收矿石中铜及有加金、银矿物不利;选-冶(冶-选)联合工艺为首选推荐工艺。

选-冶联合工艺浮选获得铜精矿产率10.2%,铜精矿品位23.72%,铜精矿含金10.1g/t,含银118.6g/t,铜回收率60.76%,金回收率66.4%,银回收率61.2% ;另浮选中矿单独酸浸处理,铜浸出率为72.1%,含铜贵液(9.44g/l),用铁粉置换,置换率95%,获海绵铜产品产率0.268%,含铜80%,对原矿回收率5.26%。

冶-选联合工艺,常规搅拌浸出铜浸出率达80%,含铜贵液(9.7g/l)。用铁粉置换,置换率95%,获得海绵铜产品产率3.87%,含铜80%,对原矿回收率76%。浸出渣浮选获得铜精矿产率2.68%,铜精矿品位14.32%,铜精矿含金37.35g/t,含银438.8g/t,对原矿铜回收率10.98% ;金回收率65%,银回收率60%。

(5)从技术上来说,选-冶联合工艺(先选后冶或先冶后选)两种工艺都可行 ;相对来讲,先酸浸,后浸出渣浮选效率更高。实际选择工艺主要取决于当地工业基础和业主矿业(投资)战略思路。

参考文献

[1]熊靓辉,李调丽,张会琼,等.国内外铜矿资源供需现状及趋势分析[J].矿产勘查,2019(2)

[2]吴熙群,胡志强,王立刚,等.我国硫化铜矿选矿技术现状及进展[J] .有色金属(选矿部分),2019(5)

[3]冯安生,李文军,吕振福,等.我国铜矿资源开发利用“三率”调查与评价[J].矿产保护与利用,2016(5)