中国石油化工股份有限公司天津分公司化工部 天津 300271

摘要:本文通过介绍氮气在芳烃装置储罐系统中的应用,并针对芳烃装置罐区储罐日用氮量偏高的现象进行分析,查找氮气泄漏的原因,并通过更换泡沫发生器密封圈、罐顶密封原件、检尺口密封胶圈、重新设定氮封阀压力等措施将储罐系统日用氮量维持在4000标立以下。

关键词:储罐;氮气;泄露;控制

石油、化工行业大部分储罐均配备氮气保护系统,以保证储罐顶部微正压。在微正压的条件下,储罐内氮气可避免储罐内物料与空气直接接触造成物料氧化,防止物料挥发与空气混合形成可爆燃性气体,防止空气进入储罐与罐内累积的硫化亚铁接触发生自燃酿成火灾。氮封装置在正常工作时,仅因储罐进出料而消耗少量氮气,但如果储罐系统有密封缺陷,导致氮气泄漏,会大幅增加储罐系统的氮气消耗,使得油气混合物外漏,造从而增加生产成本,增加对环境的危害。

一、储罐氮封装置工作原理

在储罐静止时,按照装填系数要求,储罐物料上方存在较大的气相空间,由于气体分子间间距较大,气体受外界气温变化影响较大,热胀冷缩现象明显,由此造成的储罐内部变化明显。当气温升高时,分子间距变大气体体积膨胀,储罐内压力上升,当压力超过呼吸阀呼气压力时,为保持储罐内压力平衡,油气向外呼出[1]。此时,氮封阀处于关闭状态,罐区氮气消耗趋于稳定,属于一天当中瞬时消耗量最低的时间段。当气温降低时,分子间距变小,气体体积缩小,储罐内压力降低,当储罐内压力低于氮封阀设定的补氮压力时,氮封阀开启,向储罐内补入氮气以维持储罐内微正压。当储罐内压力升至氮封阀设定的补氮压力时,氮封阀关闭,此时,氮封阀频繁开启,消耗频繁,属于一天当中氮气瞬时消耗量最高的时间段。

当储罐进料时,储罐内液位上升,气相部分容积减小,储罐内压力升高,当压力上升超过呼吸阀的设定压力值时,呼吸阀开启,向外界释放氮气,使储罐内压力下降,降至呼吸阀设定压力时,自动关闭。当储罐进行出料时,液位下降,气相部分容积增大,储罐内压力降低,补氮阀开启,向储罐内补入氮气,使储罐内压力上升,升至补氮阀设定压力时,氮封阀自动关闭,停止向储罐内补入氮气[2]。

二、问题描述

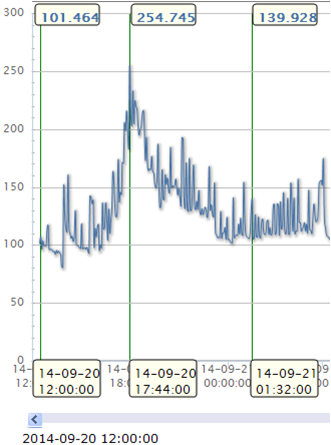

天津石化化工部芳烃装置罐区23台储罐都配有氮封装置,近年来随着装置的逐渐老化,罐区改造频繁,储罐提压操作等一系列措施使得芳烃罐区的氮气消耗逐渐增加,并居高不下。根据氮气充压规律,再根据罐区氮气瞬时消耗走势中可以得知,罐区氮气的补充频度十分频繁,且瞬时补氮量超过200m³/h。通过DCS罐区氮气瞬时消耗曲线的1小时截图反映出在无收送物料且气温恒定时,储罐氮气用量频繁大幅度变化,以此判断某一储罐附件故障气体泄漏,氮封阀频繁补氮[3]。

通过DCS罐区氮气瞬时消耗曲线的1小时走势可以反映出在无收送物料且气温恒定时,储罐氮气用量频繁大幅度变化,以此判断某一储罐附件故障气体泄漏,补氮阀频繁补氮。

三、问题查找

通过观察氮气补充频度图并结合储罐进出料状态,对储罐系统的密封部位进行检查,通过检查主要发现以下问题:

(1)泡沫发生器顶盖密封失效。泡沫发生器的密封主要由密封盖板、密封垫片、隔断玻璃三种形式。通过拆解检查,此三种密封形式均发生了不通程度的损坏,由此造成了储罐内油气的频繁泄漏,氮气补入频繁,进而造成氮气浪费。

(2)罐体附件密封失效。罐体附件密封点的泄露单独计算并不能造成大量的泄露,但积少成多,这些细小泄露点分布于全装置23台储罐,积累下来便是造成罐区氮气消耗量居高不下的又一重要因素。这些附件密封点包括取样器、液位计、液位测量雷达等。由于附件均通过连接件与罐体连接,存在连接密封面多、结构复杂、年久失修、停用失效、不易发现等特点。

(3)氮封阀故障。氮封阀是储罐保持正压向储罐补充氮气的关键设备单元。氮气也是通过氮封阀向储罐内补入氮气,保证了正常的使用,也造成了氮气的浪费。①氮封阀内部卡顿,当储罐内压力达到氮封阀设定的补氮压力后,应停止向储罐内补氮,但如果氮封阀内部卡顿使得氮封在储罐压力达到设定压力后仍不停止会造成环境污染和氮气浪费[4]。②氮封阀设定压力过高。氮封阀和呼吸阀共同保证了储罐内部微正压,但又不会压力过高造成储罐胀破撕裂等。但部分补氮阀的设定压力过高,超过了呼吸阀允许的最高呼出压力,导致氮气持续泄漏。

四、问题处理及成效

对于泡沫发生器,将腐蚀变形的顶盖法兰面进行打磨修复,更换顶盖密封垫片、隔离玻璃密封垫,更换锈蚀的螺栓;对于储罐附件,对原硬密封部件加装密封垫片,将失效的密封垫片进行更换;对设定压力过高的补氮阀进行调整;建立长效机制,定期对以上问题进行检查和维护。

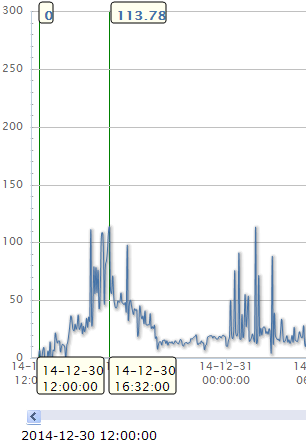

对发现的问题进行处理之后,储罐氮气泄漏情况得到明显改善.通过氮气补充频度图可以直观看到,除了进出料等正常操作外,氮气补充频率明显下降,图1、图2对比。

图1 整改前

图2 整改后

结束语:

通过对储罐泡沫发生器、附件密封薄弱处的集中整治,并持续对其进行跟踪监控,使得芳烃装置储罐系统氮气消耗得到了明显下降。在降本增效的同时,减少了油气混合物的对外排放,保护了环境,减少了储罐周边油气与空气形成的混合爆炸性气体,对装置安全也起到了极大地保护作用。

参考文献:

[1]叶琳,YELin.常压甲醇储罐的压力保护系统设计[J].能源化工,2013,34(2):48-52.

[2]葛涛,陈平,李亚萍,等.榆林天然气处理厂储罐氮封系统改造[J].石油化工应用,2014,033(010):118-120.

[3]田甜.常压储罐氮封系统供气量计算方法探讨[J].山东化工,2018,047(009):95-96.

[4]黄璐.氮气生产监控系统的研究与设计[D].南京工业大学,2013.