安徽江淮汽车集团股份有限公司乘用车制造公司 安徽合肥 230601

【摘要】 点焊在汽车制造中得到广泛的应用,点焊过程中的焊接分流,严重影响焊接质量。根据氮化硅陶瓷材料的物理性能,结合在汽车焊接中的分流现象,对氮化硅陶瓷材料在焊接夹具上的应用进行了分析和验证,研究出氮化硅陶瓷材料在焊接夹具上的应用方法。

【关键词】 焊接夹具,焊接分流,氮化硅陶瓷,材料应用

现代汽车制造中,汽车白车身构件主要为冷轧钢板经冲压成型,再焊接制成。焊接时用来迅速定位和夹紧工件,保持正确相对位置的工艺装置,称为夹具。夹具通常由基板、定位部件、夹紧机构、测量系统及辅助系统等五大部分组成,其中定位部件主要包括定位销,定位块,定位导向等机构。焊接时为防止变形,车身焊接以点焊为主。点焊是将两个(或几个)被焊工件装配成搭接接头,置于两电极之间压紧并通电,利用电阻热熔化母材形成熔核。

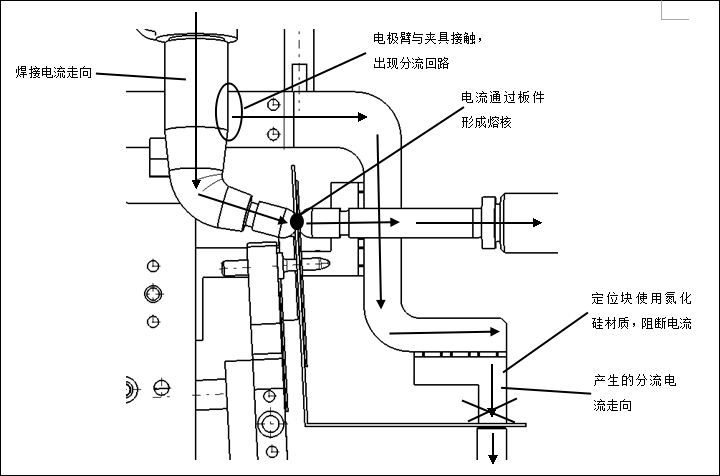

点焊过程中,受到焊点距离、焊接顺序、焊件表面状态、焊件装配不良或装配过紧、电极与工件的非焊接区相接触、夹具与焊件形成短接等问题的影响,会出现焊接分流,分流不仅会影响熔核的形成和熔核直径,而且极易烧坏工件和焊接夹具。

氮化硅是一种重要的结构陶瓷材料,是一种超硬物质,同时是一种高性能电绝缘材料。材料本身具有润滑性,耐磨损,高温时抗氧化,抵抗冷热冲击。根据氮化硅陶瓷材料的特殊物理性能,结合在汽车焊接生产中的点焊分流现象,对氮化硅陶瓷材料在焊接夹具上的应用进行研究和分析,验证氮化硅陶瓷材料在焊接夹具上的应用方法。

现有技术中,焊接夹具的定位部件,一般用45#钢或40Cr,调质后进行加工,加工完成后热处理HRC40~45,发黑处理。其中,定位销部分使用40Cr材质制造为主,定位部进行热处理,处理后硬度达HRC40~45。45#钢冷热加工性能都不错,机械性能较好且价格低。它的弱点是有焊接分流,焊接夹具的定位部件使用45#钢或40Cr材质,材质为金属,具备导电性。点焊过程中,会引起焊接分流易烧坏工件和焊接夹具。同时,夹具定位部件使用45#钢或40Cr材质,热处理后硬度要求HRC40~45,若硬度再高使用时极易产生脆断。而硬度在HRC40~45时磨损快,其磨损直接影响焊接精度和白车身整体精度。

2.1 所要解决的技术问题

针对焊接分流的技术问题,利用氮化硅陶瓷材料的物理性能,在焊接夹具上进行应用,最终达到焊接分流问题的控制解决。

2.2氮化硅材料的性能特点研究

氮化硅(Si3N4)陶瓷是无机非金属强共价键化合物,其基本结构单元为四面体,硅原子位于四面体的中心,四个氮原子分别位于四面体的四个顶点,然后以每三个四面体共用一个硅原子的形式在三维空间形成连续而又坚固的网络结构,氮化硅的许多性能都是因为其具有这种特殊的结构。因此Si3N4结构中氮原子与硅原子间结合力很强,其作为一种高温结构陶瓷。

氮化硅的物理性能:

热学性质:高温难熔物质,无熔点,常压下1900℃左右分解,抗高压蠕变能力强,不含粘结剂的反应烧结氮化硅负荷软化点可高达1800℃,导热性能好,热膨胀系数小,电绝缘性能好,介电系数小,抗击穿电压高。

抗氧化性:800℃以下干燥气氛中不与氧反应;抗熔融金属腐蚀性,对单质金属融液不浸润,不受腐蚀;抗酸碱盐腐蚀性,易溶于氢氟酸,与稀酸不起作用。

机械性能:高温强度好,1200℃高温强度与室温强度相比衰减不大;高温蠕变率很低;硬度高,仅次于金刚石、立方BN、B4C等少数几种超硬材料;摩擦系数小,有自润滑性,与加油的金属表面相似。

2.3 技术方案的实现

利用氮化硅陶瓷材料的电绝缘性能和机械性能,制成与焊接件接触的焊接夹具的定位部件,阻断分流回路,达到防止焊接分流,同时实现耐磨损的效果。

点焊分流示意图

根据氮化硅陶瓷制品的两种生产方法,反应烧结法和热压烧结法分析。

反应烧结法是将磨细的硅粉与氮化硅粉的混合料按一般陶瓷制品方法成型。然后在氮化炉内1150~1200℃预氮化,获得一定强度后,在机床上进行加工,接着在1350~1450℃进一步氮化18~36h,直到全部变为氮化硅为止。这样制得的产品尺寸精确,体积稳定。

硅粉中含有许多杂质。其中,Fe作为添加剂的主要在反应过程中可作催化剂,促使制品表面生成SiO2氧化膜,形成铁硅熔系,但铁颗粒过大或含量过高,制品会出现气孔等缺陷,降低性能。一般铁的加入量为0~5%。Al,Ca,Ti等杂质,易与硅形成低共熔物。适当的添加量,可以促进烧结,提高制品的性能,可以提高制品密度。粒度较细的硅粉与粒度较粗的硅粉相比,制品中含α- Si3N4的量增高。降低硅粉的粒径,可以降低制品的显微气孔尺寸。温度对氮化速率影响很大。在970~1000℃氮化反应开始,在1250℃左右反应速率加快。

热压烧结法则是将氮化硅粉与少量添加剂(如MgO、Al2O3、MgF2、AlF3或Fe2O3等),在19.6MPa以上的压力和1600~1700℃条件下压热成型烧结。通常热压烧结法制得的产品比反应烧结制得的产品密度高,性能好。

根据上述氮化硅陶瓷制品的两种生产方法,调查两种方法生产的材质各项物理性能比对。采用反应烧结法加工制造夹具的定位部件。反应烧结法采用预氮化,再进行机械加工,最后再进一步氮化方式,这样加工的产品尺寸精确,体积稳定。从性能看,虽然其加工出的氮化硅陶瓷制品综合物理性能不如热压烧结法,但能满足夹具使用。

3、结束语

保证焊接质量,定位部件使用45#钢或40Cr材质易造成焊接分流,焊接分流严重影响产品的焊接质量,造成虚焊、假焊。利用氮化硅陶瓷电绝缘性能制成夹具的定位部件,能够有效控制焊接分流,保证焊接质量。

另外,使用45#钢或40Cr材质,热处理后硬度要求HRC40~45实际使用磨损较快,做为具有精度要求的夹具定位部件,其磨损量直接影响汽车白车身焊接精度。采用反应烧结法加工制造氮化硅陶瓷HRC80~85,硬度高磨损慢,可有效提高焊接定位精度。

1、特种陶瓷烧结致密化工艺研究进展 杨路,姜淑文,王志强,林海. 材料导报. 2014(07)

2、烧结助剂对氮化硅陶瓷高温性能的影响[J]. 陈源,黄莉萍,孙兴伟,蒋薪. 硅酸盐学报. 1997(02)

3、氮化硅反应烧结的研究进展[J]. 张煜东,苏勋家,侯根良,刘朝辉,刘亚兰. 无机盐工业.2007(02)

4、氮化硅陶瓷的制备及进展[J]. 祝昌华,蒋俊,高玲,杨海涛. 山东陶瓷. 2001(03)

苏俊,男,汉族,安徽合肥,1986年4月23日、本科、中级工程师,安徽江淮汽车集团股份有限公司乘用车制造公司、230601 研究方向:汽车制造,机械设计

第 3 页