胜利油田胜利泵业有限责任公司 257000

摘要:将石墨、石墨烯以及两种不同尺寸的二硫化钼分别引入丁腈橡胶复合材料,考察四种固体润滑剂对复合材料性能,尤其是摩擦学性能的影响。结果表明,石墨烯的引入使丁腈橡胶复合材料的硬度及模量明显上升,扯断伸长率下降;而二硫化钼的引入有利于提高材料的撕裂性能。在干摩擦条件下,石墨烯的引入可有效提高材料的耐磨性并降低材料的摩擦系数,这得益于石墨烯对复合材料的润滑作用和硬度提高作用。此外,引入石墨和较大尺寸的二硫化钼亦可改善材料的耐磨性。在水润滑条件下,二硫化钼对降低摩擦系数的作用最好,石墨烯最有利于提高材料的耐磨性。

关键词:丁腈橡胶;固体润滑剂;石墨烯;力学性能

丁腈橡胶(NBR)具有良好的耐磨性及耐疲劳性,是螺杆泵定子、水润滑轴承等领域最常用的橡胶基质。在上述应用中,对NBR在干摩擦及水润滑条件下的摩擦学性能提出了较高要求,即要求材料具有较高的耐磨性及较低的摩擦系数(COF)。提高橡胶的摩擦学性能可延长橡胶制品的使用寿命、降低能耗。本研究将G、GN和两种不同尺寸的MoS2分别引入NBR基复合材料中,研究四种固体润滑剂对复合材料硫化特性、物理机械性能的影响及其机理。

1实验部分

1.1原材料

NBR,牌号NANCAR1051,镇江南帝化工有限公司产品;MoS2(本研究中命名为MoS2-1),天津市北联精细化学品开发有限公司产品;MoS2(本研究中命名为MoS2-2)和G,国药集团化学试剂有限公司产品;GN,牌号SE1232(粒径7.06μm,比表面积180~280m2/g),常州第六元素材料科技股份有限公司产品;玄武岩纤维,牌号BC11-200,直径(11±2)μm,四川航天拓鑫玄武岩实业有限公司产品,于实验室中切成长4mm的短纤维;炭黑,牌号N550,卡博特(中国)投资有限公司产品。其他原料如活化剂氧化锌、硬脂酸、防老剂RD、促进剂CBS和不溶性硫黄等均为市售品,直接使用。

1.2试样制备

制备试样的基本配方为:NBR100份(质量,下同),氧化锌5份,硬脂酸1份,炭黑N55050份,防老剂RD1.2份,不溶性硫黄1.5份,促进剂CBS1份,玄武岩纤维12份,固体润滑剂0/5份。在初始转速35r/min、温度90℃的密炼机中依次加入NBR、氧化锌、硬脂酸、防老剂RD和炭黑并混炼8min。将密炼后的胶料加入双辊开炼机中包辊,再依次加入促进剂CBS、不溶性硫黄和玄武岩纤维,而后加入固体润滑剂。将制得的试样用普通平板硫化机进行硫化,硫化温度为155℃,硫化时间为正硫化时间(t90)加2min,硫化压力为10MPa。将空白对照试样及分别加入固体润滑剂MoS2-1、MoS2-2、G和GN的试样依次命名为Ref、MR-1、MR-2、GR和GNR。

1.3分析与测试

微观形貌用日本JEOL公司生产的JSM-7500F型扫描电镜(SEM)观察固体润滑剂的结构特征和尺寸大小,以及在NBR基质中的分散情况和复合材料的磨损表面形貌。硫化特性根据GB/T16584—1996,用美国Alpha股份有限公司生产的MDR2000型无转子硫化仪测试混炼胶的硫化特性,测试温度155℃,测试时间40min。物理机械性能根据GB/T531.1—2008,用台湾高铁科技股份有限公司生产的GT-GS-MB型邵尔A型硬度计测试复合材料的硬度;根据GB/T1681—2009,用台湾高铁科技股份有限公司生产的GT-7042-RDH型高温回弹试验机测试复合材料的回弹性;复合材料的拉伸和撕裂性能用德国Zwick股份有限公司生产的Z005型万能电子拉力机分别按照GB/T528—2009和GB/T529—2008进行测试,夹持器移动速率为500mm/min。

2结果与讨论

2.1SEM分析

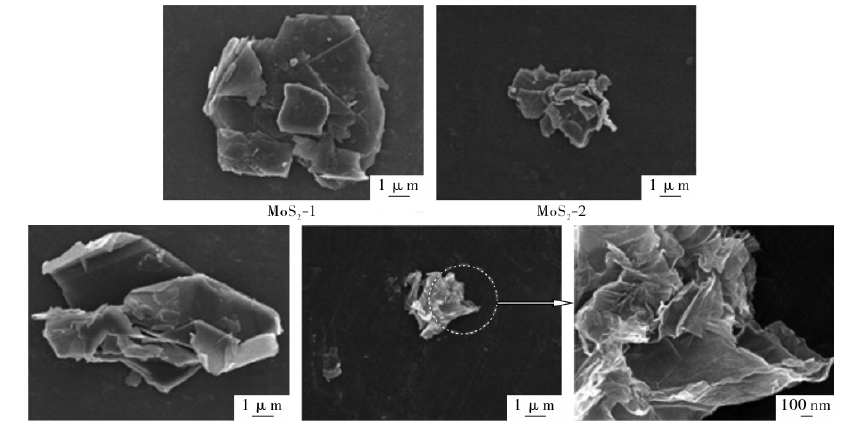

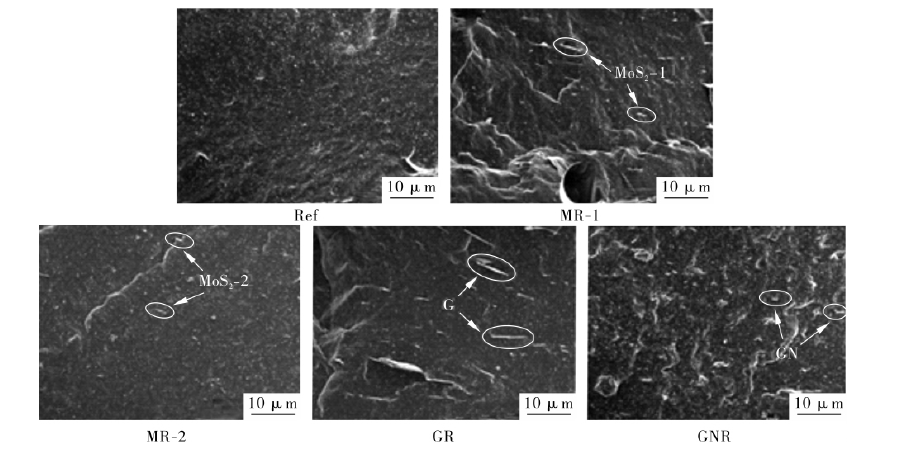

由图1可以看出,MoS2-1、MoS2-2、G和GN均具有明显的片层状结构,MoS2-1的粒径较MoS2-2更大,GN粒径最小。由图1可以看出,MoS2-1、MoS2-2、G和GN在NBR基质中均实现了均匀分散。

图1不同固体润滑剂填料的扫描电镜照片

2.2硫化特性

由图2和表1可以看出,加入GN后NBR混炼胶的最小转矩(ML)和最大转矩(MH)均有明显升高,而其他固体润滑剂的引入则对转矩影响不大。这是由于GN不仅刚性高,并且其表面积大、表面活性高,与橡胶分子链有较强的相互作用。但是四种固体润滑剂的引入均对复合材料焦烧时间(t10)和t90的影响较小。

图2不同固体润滑剂填充丁腈橡胶复合材料的照片

表1丁腈橡胶填充橡胶的固化特性不同的固体润滑剂填料

2.3物理机械性能

GN的引入提高了NBR复合材料的硬度,而其他润滑剂对材料的硬度无明显影响,这是由GN所具有的高刚度决定的。另外,由于固体润滑剂的添加量较少,因此对复合材料的密度和回弹性均无明显影响。另外,作为小尺寸、高表面活性的刚性粒子,GN与橡胶分子链具有较强的相互作用,其限制了橡胶分子链的运动,使分子链的滑移能力下降,因而它的引入使得材料的定伸应力提高而扯断伸长率明显下降。相对而言,MoS2-1、MoS2-2和G的加入对复合材料拉伸性能的影响较小。另外,MoS2的引入最有利于提高复合材料的撕裂强度,且尺寸较大的MoS2-1的效果更好,这可以归因于其兼具较高刚性和较大尺寸,有效阻碍了撕裂过程中的裂纹扩展。

3结论

GN的引入使NBR复合材料的MH和ML都明显增大,四种固体润滑剂对材料的硫化时间均无明显影响。b)GN的引入明显提高了NBR复合材料的硬度和模量,但降低了扯断伸长率;而MoS2的引入则有利于改善材料的撕裂性能,尤其以尺寸较大的MoS2-1最为有效。此外,GN的引入还可以提高复合材料在室温下的储能模量,并降低最大损耗因子。

参考资料:

[1]王哲,王世杰,吕晓仁.潜油螺杆泵定子橡胶摩擦磨损行为研究[J].机械设计与制造,2014(2):163-166.

[2]董慧民,牟维琦,史海燕,等.石墨烯填充丁腈橡胶纳米复合材料研究进展[J].航空材料学报,2018,38(5):36-46.

[3]江晓红,YarmolenkoMA,RogachevAV,等.聚合物复合薄膜改性橡胶表面结构及其摩擦性能研究[J].摩擦学学报,2007,27(2):106-111.