新乡航空工业(集团)有限公司 河南 新乡 453049

摘 要 : 本文以某球形阀门零件为例,论述了普通磨床磨削特型面技术的原理、砂轮的修整,以及普通磨床磨削特型面技术的优缺点和适用范围。

关键词 : 特型面 修整器 成形加工

一、引言

在现代化的企业生产中,如何在解决特型面加工,保证稳定的产品质量,是企业经常遇到的一个难题。在一些精密零件的配合面要求尺寸精度、形位公差及表面粗糙度极高,尤其是此类配合面为特型面,所谓特型面是指由一条或多个曲线所组成的型面,普通的通用加工设备很难达到,通过平时对技术的专研和经验的积累,总结了一套行之有效的技术方法,那就是普通磨床磨削特型面技术的运用。

普通磨床磨削特型面技术,就是在普通磨床上,利用砂轮修整器将砂轮修磨出与零件外型一致的形状,利用成形加工方法加工出合格的零件。在实际生产应用中,可根据加工对象材料选择砂轮进行磨削。本文以某产品上零件球形阀门中球体的加工为例对普通磨床磨削特型面技术进行阐述。

二、零件的工艺性分析

此零件材料为精密合金3J68,耐高温,材质较脆,在球形阀门中的球体S ,表面粗糙度为Ra0.63

,表面粗糙度为Ra0.63 ,球面对零件轴线的跳动要求为0.02mm,车削及其他一般加工方式难以实现。

,球面对零件轴线的跳动要求为0.02mm,车削及其他一般加工方式难以实现。

三、解决方案

1.加工方法的选择

针对零件精度的要求,结合车间现有设备,对此零件中的球形面采用成形磨削法。成形磨削法就是利用砂轮修整器,将砂轮修整出与零件外形一致的形状,再利用砂轮直线进给,磨削出与图纸尺寸和形位公差相符的合格零件。

2.砂轮的平衡与修整

(1)砂轮的平衡

砂轮的平衡对于提高磨削质量和保持机床的精度十分重要,也是安全生产所必须的。

静平衡是利用静平衡工具,由人工进行平衡,为一般常用的方法。静平衡架及心轴是平衡砂轮的必备工具,为保持其精度,平衡架上的圆轴、刀口或圆盘轮均不得碰伤,并保持其相互的平行度要求。

静平衡前应注意工具及砂轮的清洁,检查平衡工具的精度,调整平衡架的水平。平衡时采用“三点平衡法”,图一所示是砂轮三点平衡法原理图。

图一 砂轮三点平衡法原理图

砂轮中心为O,因砂轮不平衡,其质心不在O点上,而在偏离O点的F点,设OF在垂直中心线AB上。当C点上加一块平衡块 时,此时砂轮的不平衡质心一定处于CF之间的位置上,假设这点为H,H点例中心O的距离为b。然后在OB两侧的D点和E点分别加

时,此时砂轮的不平衡质心一定处于CF之间的位置上,假设这点为H,H点例中心O的距离为b。然后在OB两侧的D点和E点分别加 两个平衡块,这样就可以把砂轮看成有三个平衡块(分别在H,E,D三点上),只要三个平衡块的质心能与中心O重合,则砂轮就达到平衡。使H,E,D三点得质心重合于中心O点的方法如下:保持H点不变,及

两个平衡块,这样就可以把砂轮看成有三个平衡块(分别在H,E,D三点上),只要三个平衡块的质心能与中心O重合,则砂轮就达到平衡。使H,E,D三点得质心重合于中心O点的方法如下:保持H点不变,及 不动,而移动平衡块

不动,而移动平衡块 ,使

,使 两平衡块的合成质心落在AB线的G点上,OG=c。设砂轮质量为M,砂轮平衡时,其条件是:

两平衡块的合成质心落在AB线的G点上,OG=c。设砂轮质量为M,砂轮平衡时,其条件是:

(M+ )b=(

)b=( +

+ )c

)c

平衡砂轮的问题可归结为移动平衡块 ,使合成质心位于G点,经过这样平衡后,砂轮在任何方向都能保持平衡。

,使合成质心位于G点,经过这样平衡后,砂轮在任何方向都能保持平衡。

(2)砂轮的修整

砂轮工作表面的磨粒是否锋利及轮廓形状是否失真,对磨削的效率及工件的加工质量都有直接影响。

由于采取的是成形法磨削,砂轮的形状和直线进给是加工零件的关键问题。砂轮的外型是否合格直接影响零件的形位公差。磨削成形法最基础的工作,就是修整砂轮。结合车间实际情况,修整时采用单颗金刚石修整成形砂轮。修整砂轮时的要点如下:

金刚石顶尖应与夹具回转中心在同一平面内,修整时 应通过砂轮的主轴中心。

为减少金刚石消耗,粗修时可用碳化硅砂轮。

要求砂轮修正的型面,如果是两个凸圆弧相连接,应先修整大的凸弧;如果是一凸一凹的圆弧相连接,应先修整凹弧;如果是两个凹圆弧连接,应先修整小凹弧;如果是凸弧与平面连接,应先修整凹弧。

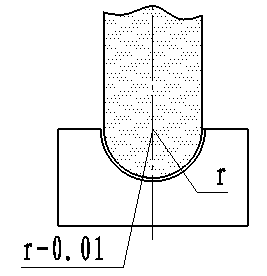

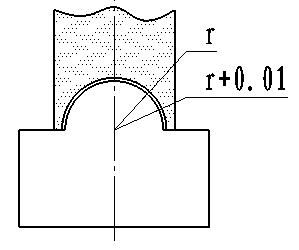

修整凸圆弧时,砂轮半径应比所需磨削半径r小0.01mm;休整凹圆弧时,砂轮半径应比所需磨削半径r大0.01mm。如图二所示。

b)

图二 凸凹圆弧修整半径的差别

a)修整凸圆弧半径 b)修整凹圆弧半径

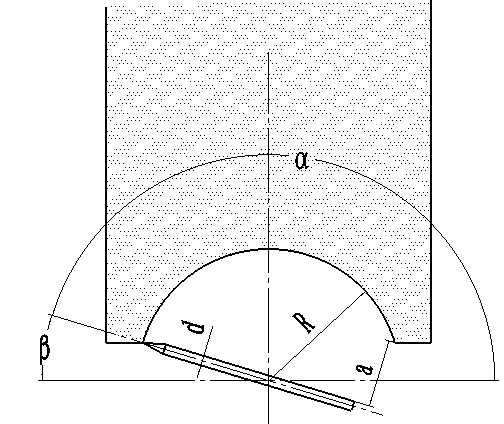

修整凹弧时,最大圆心角α与金刚石笔杆直径的关系(如图三所示)由下式求得:

α=180°-2β

图三 修整凹圆弧a与d的关系

3.特型面磨削

砂轮修整好以后,分粗、精磨削。粗磨的主要目的是为了去除加工余量,是零件具有初步形状,减少精加工砂轮的磨损,确保精加工的尺寸和粗糙度,为精加工做好准备。粗磨时,为尽快去除加工余量,采用46#粒度的碳化硅砂轮。

粗加工后,为确保精加工的尺寸精度和形位公差,更换为精加工砂轮。精加工所采用的砂轮为60#粒度的碳化硅砂轮,再次平衡砂轮。重新修整砂轮的形状,通过直线的进给,来保证零件的尺寸。在精加工过程中,不断的测量零件,及时修整砂轮,来弥补因砂轮磨损而造成的尺寸不稳定性,进一步保证零件的尺寸精度、表面粗糙度和形位公差。

四、结束语

普通磨床磨削特型面技术,适用圆弧于小于砂轮宽度(40mm)的黑色金属和部分有色金属(铜材、氧化后的铝材等)。该加工方法的不足之处,加工范围较窄,加工材料受局限,砂轮使用受限制,修整砂轮浪费严重。虽然有一定的不足之处,但在实际生产中,解决了生产中许多难题,同时,还扩展了磨床的使用范围,具有很大的实际应用,为今后类似加工难点的解决拓宽了思路。

参考书目:

① 《磨工工艺学》 机械工业出版社

② 《机械加工工艺手册》第三卷 北京机械工业出版社

③ 《磨工》 上海科学技术文献出版社

④ 《航空工艺装备手册》 北京国防工业出版社