中石化江钻石油机械有限公司湖北武汉 430205

摘要:PDC钻头在近年来的研究中所占比重越来越大,其技术创新在经历了长期发展,达到一个瓶颈期后,有了新的突破。在研究 PDC钻头相关专利数据的基础上,分析了在该技术上各大公司的关注领域、技术研发热点及趋势。介绍了各大公司的创新技术。分析得出,当前各大公司的创新大多集中于切削齿创新及混合钻头技术创新,同时比较重视相关学科的研究。可为我国处于技术瓶颈期的 PDC钻头技术创新提供一定的技术借鉴。

关键词:混合钻头;斜井段;应用

引言

混合式钻头是指整合了PDC刀翼和牙轮的特殊钻头,其理念最早出现于20世纪30年代,但在当时被人们认为是不合理的,但科技的进步为混合式钻头的诞生奠定了基础。目前国际上最先进的混合钻头是贝克休斯公司的kymera系列钻头,国内的钻头厂家也已经开始对混合式钻头进行研发。此次所用的混合钻头是KPM1642ART型混合钻头。

1.混合钻头的基本参数及特征

1.1 混合钻头基本参数

该钻头的型号KPM1642ART,钻头尺寸φ215.9mm。由两个牙轮和四个PDC刀翼组成(主切削齿尺寸φ16mm),牙轮设计比 PDC高2mm,共有6个水眼(16#*3个+14#*3个),保径长度 100mm,排屑槽面积7985mm²,推荐转速45-160Rpm,推荐钻压 60-160KN。

1.2 混合钻头破岩机理

该钻头采用混合切削机构。混合钻头同时包含牙轮和刀翼,牙轮钻头比PDC高2mm,在使用过程中,牙轮切削齿先接触地层,对岩石产生预破碎,形成不连续的齿坑,PDC 切削齿通过切削,将牙轮切削齿形成的不连续的齿坑连通,从而形成完整的破碎环带。

2.创新PDC钻头技术

2.1切削齿创新

在1973年提出 PDC 切削齿后,石油工业经历了PDC钻头钻进性能的改进,其材质和设计都有不断地创新,但近年来的创新应当属于 PDC切削齿的创新。

2.2锥形切削齿

2015年,斯伦贝谢公司锥形金刚石齿钻头技术被评为世界十大科技进展之一。该技术初衷是为了开发结合剪切/犁削破岩机理的固定切削钻头,最后成功研发出了新型的锥形聚晶金刚石齿(CDE)。该切削齿的聚晶金刚石垫片厚度大约是 PDC 齿金刚石涂层的2倍,具有非常好的冲击强度和耐磨性,提高了 ROP和进尺(如图1)。 在14个国家的油田试验中,250个CDE 钻头的进尺平均增加55%,ROP增加30%,且钝化情况良好。

图1 切削齿轴向剖面

2.3双齿切削齿

为了避免在较低钻压和较高转速范围下引起的钻头回旋破坏,趋于采用较高的钻压和较低的转速相结合来提高钻进性能,但难以避免在较高的钻压和较低的转速下引起的扭转失稳,造成粘滑振动。切削深度 DOC(Depth of Cut)控制技术可以有效消除钻头扭转振动,扩大 PDC 钻头的应用范围,但限制了钻头的切削能力。当前提出的很多双齿钻头都是基于DOC控制原理。

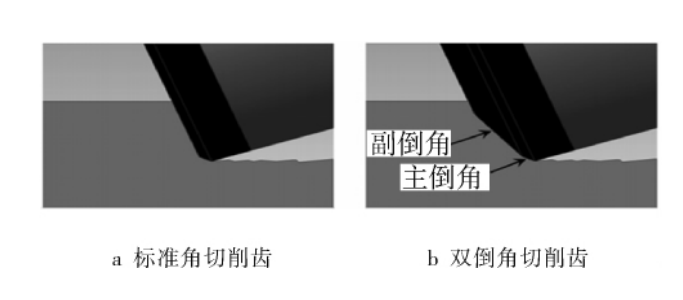

2.4 切削齿切削边缘创新

PDC 切削齿的失效主要是由于残余应力、热载荷、机械载荷或者 3 种载荷的结合引起的裂纹萌生造成的,加之转矩波动,引起 PDC切削齿失效,且破坏会随着转动加剧,一旦发生就很难停止。2015 年 Baker Hughes 公司在 SPE 钻探会议及展览中展示了其最新的钻头研究成果。贝克休斯公司提出了双倒角切削齿来增加切削齿支持面,可以减少金刚石起裂和剥落,延长钻头寿命,改进切削岩屑的流动,从而改善井眼清洁,较标准倒角切削齿对切削刃的压缩性更强,能更好钻进互层和砾岩地层,如图2。 在 Alfalfa 油田用双倒角钻头成功进行了水平钻进,较标准钻头进尺增长 156%,钻速加快 29%。

图2 标准角与双倒角切削齿示意

3混合钻头的使用情况

3.1使用情况

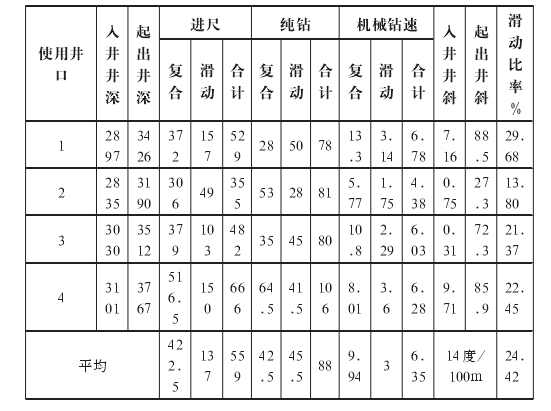

区块施工的水平井中,斜井段共计使用混合钻头4只。从区域上来说,使用混合钻头的4口水平井属于同一区域内,目的层和所钻遇地层一致,井眼方位一致,并且在使用过程中,钻具组合、钻井参数和泥浆性能基本一致。(右图为入井前照片)

表1 混合统计表

根据统计表所知,平均进尺559米,纯钻88小时,机械钻速6.35米/小时,滑动机械钻速3米/时,复合机械钻速9.94米/时,平均增斜率在14度/100米。滑动比率24.42%。

3.2磨损情况

该类型钻头使用的纯钻时间达到80小时后,个别牙轮旷动情况比较严重,其它牙轮都有不同程度的旷动情况。PDC复合片都有不同程度的磨损。整体来说在钻头使用到80小时时,要根据现场使用情况,复合过程中每米的钻时、扭矩的变化、以及入窗前的剩余进尺情况等,来判断是否需要及时起钻,还是在保证钻头安全的情况下继续钻进。(右图为牙轮旷动照片)

3.3 使用效果

(1)滑动情况∶该钻头滑动工具面比较稳定,配1.5度单弯螺杆,正常情况下在井斜小于10°时,滑动一根增斜2-2.5°/根;井斜大于10°时,滑动一根增斜2.5-3.5°/根,在井斜大于70度后,滑动7米,增斜 2.5°左右。

复合情况∶去除各别井因为螺杆或是地层倾角原因造成的复合增斜率比较低的情况,该钻头一般情况下井斜小于30°时,复合增斜率 0.5-0.8°/根;井斜 30°-70°时,复合增斜率 0.6-1°/根;井斜70°后,复合增斜率0.8-1.5°/根。

(2)在使用过程中发现该类型的钻头对钻压十分敏感,在 10吨钻压时每米钻时3-5 分钟,8吨钻压每米5-7分钟。

(3)在滑动过程中发现,该类型钻头的反扭角和牙轮钻头反扭角变化规律有些像,都和钻压有很直接的关系,一定的钻压和加压频率,反扭角有一定值,相比牙轮更为敏感,随钻压的变化,反扭角变化也比较大,但在施工过程中工具面不会像PDC一样随钻压的轻微变化而突变。

(4)在钻遇砂岩时复合增斜率明显高于钻遇泥岩时的复合增斜率,同比每根增0.2-0.5度。 (5)在所施工井中,未发现混合钻头泥包现象,但在同一井眼施工过程中,混合钻头起出后,更换PDC钻头入井后出现泥包现像。

4.结语

(1)在同区域内,钻遇地层一致、目的层一样、方位一致,同样的钻具组合情况下复合增斜率相比PDC钻头较高,达到了试验目的。

(2)滑动增斜率相对于PDC钻头较高。

(3)滑动时工具面相对比较稳定,平均滑动机械钻速达到3m/h,未出现比较严重的托压现象。

(4)平均进尺和平均机械钻速较高,在所使用井中有一口实现了斜井段一趟钻。

参考文献

[1]高元.贝克休斯公司Kymera混合型钻头[J].石油钻探技术,2012,40(2):40.

[2]胡大梁.严焱诚.李群生等.混合钻头在元坝须家河组高研磨性地层的应用[J].钻采工艺.2013.36(6):8-12.

[3]许京国.陶瑞东.郑智冬等.牙轮+PDC混合钻头在迪北103井的应用试验.天然气工业.2014,34(10):71-74.