中航工业南京机电液压工程研究中心 江苏南京 211106

摘要

NI LABVIEW虚拟仪器以其图形化编程方式,多样可靠的硬件设备,为操作者提供了高性能及高效的编程方案。可以灵活运用于测试,测量,数据采集分析及自动化控制应用等诸多领域。其便捷的软件设计及精确可靠的硬件为诸多科研,工业控制等领域提供了高效的解决方案。

本方案基于LABVIEW软件及NI采集卡,可用于多种数据信号采集用途。由于利于压力,流量等诸多传感器及其二次仪表多以电流或电压方式输出信号供采集卡进行采集,操作者或数据分析人员需对采集到的信号进行标定处理,方可得出所需信号所表示内容。因此数据标定作为其中关键环节尤为重要。对于传输过程中模拟信号损失或二次仪表偏差等会加大系统误差所造成的影响,对于数据精度要求较高的控制环节,可靠的标定方案及滤波方案便对整个系统而言格外重要,本文目的在于提供一种可靠且通用的标定方案,本方案也可用于其他控制系统中。

关键词:虚拟仪器;LABVIEW;测控;数据采集;数据标定

绪论

方案设计背景及意义

由于计算机系统在现代控制领域中被广泛推广,对于模拟信号处理已从单纯的模拟电路运算转为数字信号处理,为控制领域提供更为高效简洁的系统方案。尤其在测试系统中,计算机与测试测量仪器的结合物虚拟仪器的出现,提供了更为方便快捷的软硬件共享资源。其中NI采集设备及其软件LABVIEW更是被广泛运用于工业自动化生产线,测试试验设备及半物理仿真平台等诸多领域。

虚拟仪器技术的基础是计算机,并在其高效的软件及提供可靠硬件的基础上,相互配合完成各种测量及控制方案。软件作为其中重要组成部分,选择合适的开发环境,可以提高系统研发效率。在LABVIEW开发环境下,软件提供了包含官方及多种第三方控制插件,可以可靠并稳定的与多种硬件进行连接。同时软件中也提供了多种数据处理模块,很大程度提升了软件的搭建效率。

在此背景下,本文基于设备工作环境中常见的数据采集标定环节,并提出一套可靠稳定的标定方案,目的在于基于可靠滤波下继续降低测试系统测量误差,提高数据准确性。

标定校准方案概述

数据标定作为软件采集数据后再处理的关键一环,是直观的将所采集数据展示给用户及对数据进行再次处理的重要部分。在实际工况中,例如压力,流量等传感器及二次仪表所发送给计算机采集单元的电流,电压往往与实际数据呈线性关系,但由于模拟信号传输损耗,传感器长期使用器件老化等原因,实际回采数据并非理想化,所以对于具体标定参数需定期进项校准。因此为保证测试可靠性,一套可靠的标定方案便尤为重要。

信号标定校准方案

2.1 信号标定校准目的

在理想条件下,以压力传感器为例,若压力传感器测量范围为0-100Mpa,输出模拟信号范围为0-5V,则k=20;b=0。计算机利用采集卡采到电压信号后,通过计算将显示压力数据于软件操作界面上。但在实际操作过程中,由于硬件上的损耗,例如压力传感器或其二次仪表器件老化,数据传输损耗等原因,往往采集到的数据并非以理论线性的形式展现。这时需要操作者对标定参数进行修正,其目的在于尽可能的使测量数据于理论数据或高精度计量设备采集到的信号接近。因此,一套可靠的标定校准方案将对缩减测量系统的整体系统误差起到重要作用,提高整体测量的稳定性。

2.2 信号采集整体框图

如图2.1所示,以压力信号为例,这是最基本的信号采集流程图,通过传感器获取外界信号并转换成相应的电信号,由于电信号存在噪声,采集卡采集后会对数据进行滤波处理,然后再对数据进行标定,由于采集卡采集回电压或电流信号无法被用户直接识别,通过标定过程,将数据直观展现给操作者。

图 2.1

2.3 信号参数标定原理

以压力信号为例,物理信号通过传感器所转换信号输出信号为线性关系。

传感器输出(Raw):(0~5)V ; 物理量输出(EU): min~max;

公式为:EU = k1 * Raw + b1(k1 ,b1为传感器理论斜率和截距)

根据方程组:

1. max = k1 * 0 + b1;

2. min = k1 * 5 + b1;

可求得:

k1 = ( max - min ) / (5 - 0)

b1 = min - 0 * ( max - min ) / (5 - 0)

当用公式 EU = k1 * Raw + b1 计算出的物理量与实际标定值有误差时,可以对物理量输出EU 再次进行线性标定。

Calibrated_EU = k2 * EU + b2 此k2,b2即为校正斜率和校正截距,校正斜率的默认值为1, 校正截距的默认值为0,表示不需要校正。

假设物理量校正输出与传感器输出的关系为:

Calibrated_EU = k * Raw + b

则可求得

k = k1 * k2

b = k2 * b1 + b2

当k2=1,b2=0时 ,k=k1,b=b1。

2.3 信号参数标定理论验证

通过高精度测量仪器为基准,进行计量测试,同时以理论标定值作为基础参照,对软件采集回的测量值与计量测试设备所采集的标准值做比对。按照以上公式可以得知,通过对测量值与标准值进行比对,得出两条曲线间的偏差。在理想条件下,测量值应与标准值相等

即:

Calibrated EU=EU;

因此可以得出:

当k2=1,b2=0时 ,k=k1,b=b1。

但在实际测量过程中,实际值存在偏差,此时通多将标准值作为Y,测量值作为X。对数据进行线性拟合求出k2, b2。

既可得出两者间的相对偏差,此时我们需对测量值得标定计算参数进行修正,目的在于使测量值近可能的接近实际值,弥补系统误差,提升系统精度。

2.4 本章小结

本章目的在于体现系统标定校准的重要性及校准思路,提供完整的系统标定算法,该算法核心思路是通过比对当前理论标定下计算机的测量值与标准值既高精度计测设备的采集值进行比对,并通过参数调整使测量值,标准值尽可能的接近,以最大程度缩小因标定所产生误差,此类算法可用于多种测量软件标定校检中。

第三章 标定校准系统部分软件设计

3.1 软件功能布局

软件基于LABVIEW进行编写,依靠NI采集设备的高精度且可靠的特性以最大程度减小因采集数据干扰信号影响测试方案可行性,软件基本设计框架见图3.1。

软件基于LABVIEW进行编写,依靠NI采集设备的高精度且可靠的特性以最大程度减小因采集数据干扰信号影响测试方案可行性,软件基本设计框架见图3.1。

图3.1

3.2 软件功能分解

通道选择功能目的在于操作者自由选取被测通道。在选取过程中,软件将打开对应通道包含物理采集通道名,单位,测量范围,校正斜率,校正截距等功能。以上所打开内容是保存在测试系统软件数据库中。此类方法优势是通用性,该校正方法可适用于各种连续模拟量标定参数校正系统方案中,具有很强的通用性。其中校正斜率,校正截距在初始化应用中可默认为1;0,校正后数据刷新。越接近的数据可提高校正速度并减少校正点数。

数据采集功能利用NI PXIe-4302采集设备以及NI机箱,此配置可最大程度提升数据采集同步性,但针对单通道检测设备或测试同步性要求不高的测试系统,可选用PCI-6221或此类采集设备降低工业成本。在此方案中,软件中嵌入了多种滤波方案,滤波的主要目的是消除信号中高频扰动信号,利用平均值滤波及低通滤波器等方案。最大程度避免数据跳变等现象。同时也要留意高阶滤波可能回造成数据失真,例如数据变小,响应速度慢等现象。但在此方案的校正过程中,数据要求稳定,对于高频响应要求不高,因此可以很大程度避免滤波方案影响校正准确性。因此本方案可以很大程度避免多余变量影响测试精度,有效保证校正可靠性。

测量值与标准值比对过程。该测试方案算法的核心思路是对测量值与标准值进行比对,通过线性拟合的方式使参数调整至两者数据近可能接近,越接近标准参照指标对应采集越为准确,所以该方案核心既调整参数,拟合参数,校正参数至理想值。

计算新标定参数,根据2.2章节中所列公式,对参数进行调整并保存至标定项目数据库中,可保证一段时间内测试系统测量精度。

3.3 部分软件设计程序图

软件基于LABVIEW 2017编写,并大量使用簇,引用等结构,此结构优势是可以对引用内数据内容进行更改,并最大程度保证软件功能结构及数据内容的可继承性,通用性以及运算速度。以下内容主要目的是展示通过LABVIEW作为编程软件所实现上述标定算法的解决思路,该结构也可用于其他同类软件,具有一定程度的通用性

3.3.1 软件用户界面

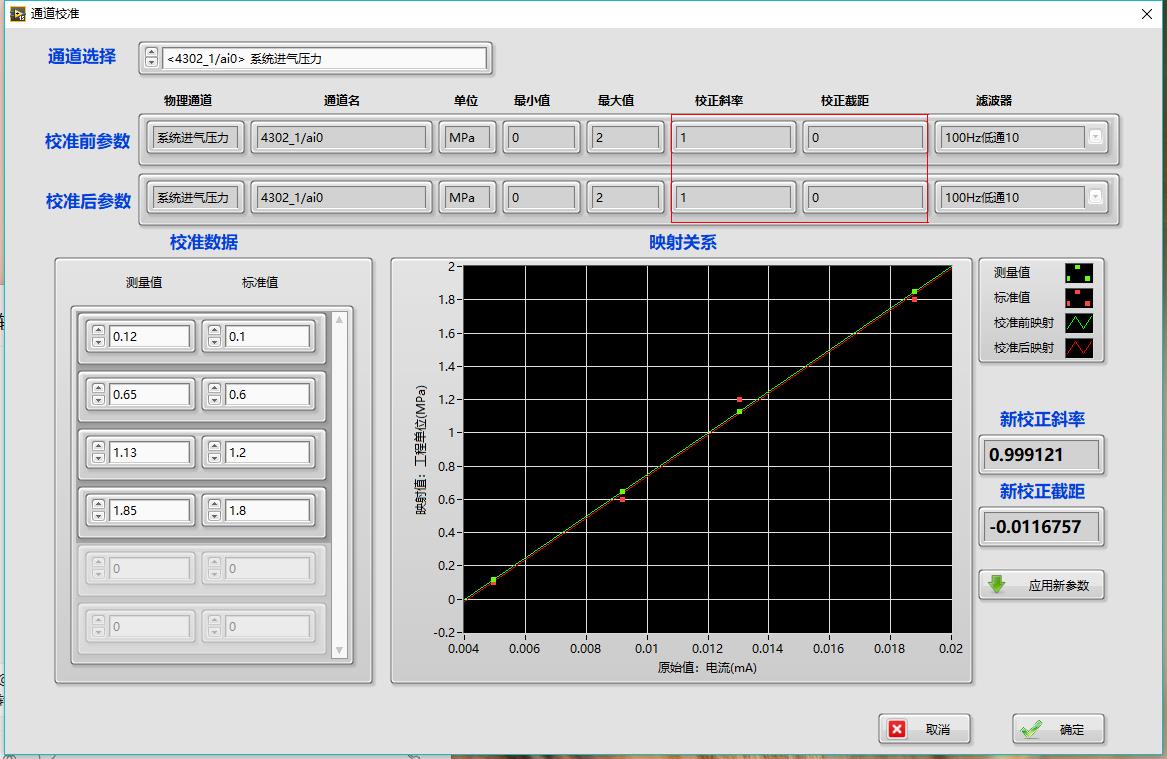

图3.1

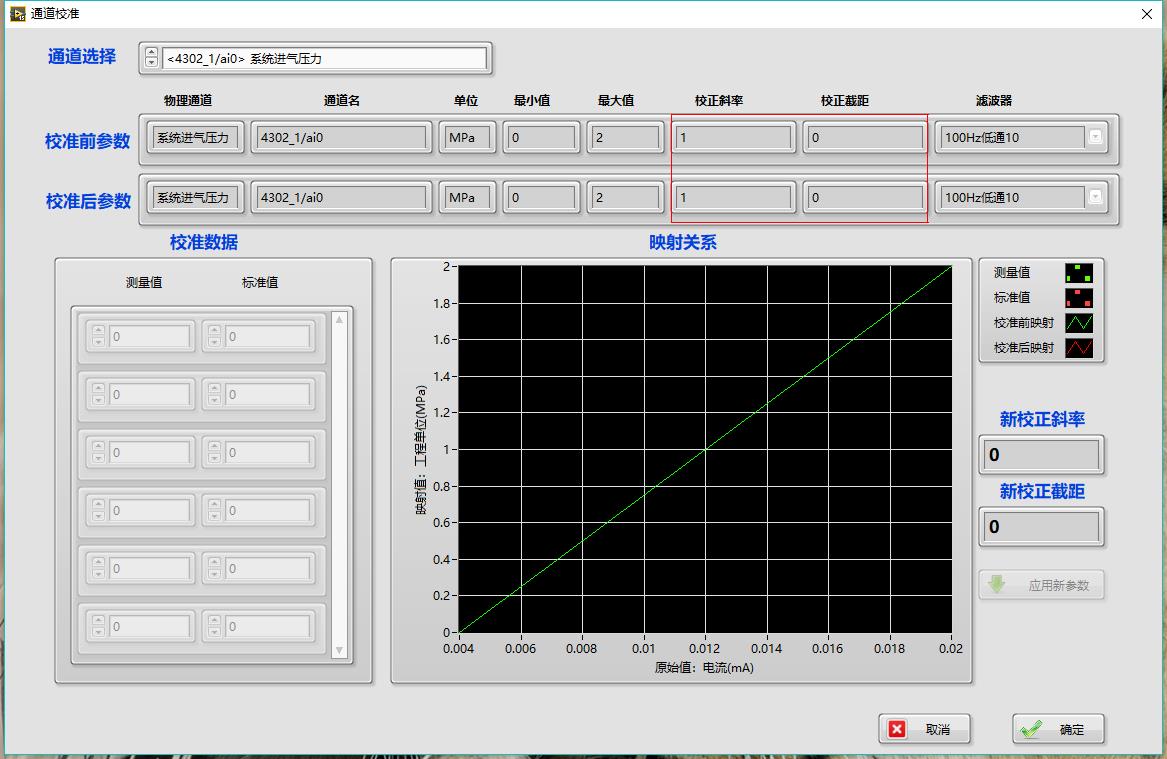

如图3.1在软件操作者界面中,包含通道选择,校准前/后数据参数,校准数据测量值/标准值输入窗口,新校正斜率/校正截距及映射关系数据选项。

用户通过在软件中选取被校正通道,并输入相关数据,可得出新的校正参数,通过应用参数将数据保存。被保存数据将用于测试系统中。

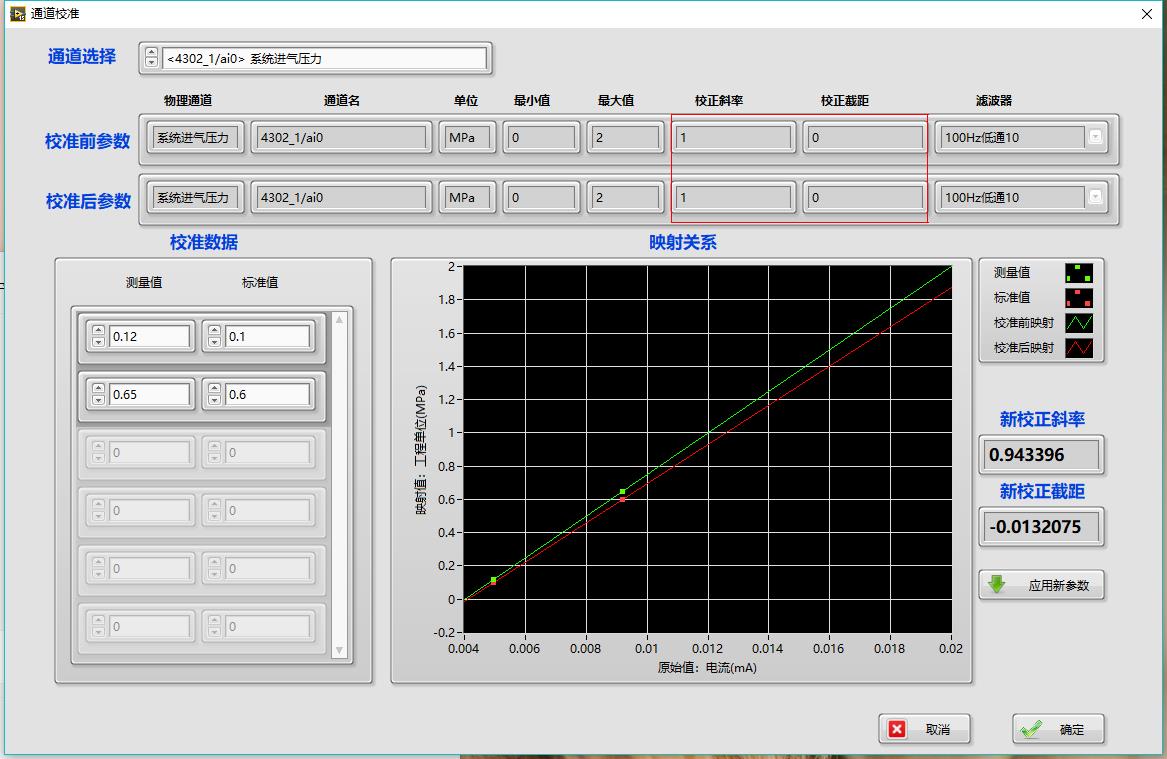

图3.2

在图3.2中映射关系图表中,分别用绿/红曲线代表计算机系统测量值及计量设备测量值,操作者可以直观的在曲线图形中观察到所添加测量点及拟合曲线的相对线性关系,在软件中也会显示新校正斜率及新校正截距,为了保正校正精度,需要足够多的样本数量,所以在软件中不可对数据输入窗口进行个数限制,在程序中可通过IF循环读取输入数据值。

图3.3

从图3.3中可以看出软件校准精度回随样本数的增加逐渐提高,新校正斜率数值逐步趋向于1,新校正斜率数值逐渐趋向于0。该软件目的在于调整校准参数,使测量值与标准值逐步趋近。以上就是该软件全部用户界面内容,以及基本操作原理。

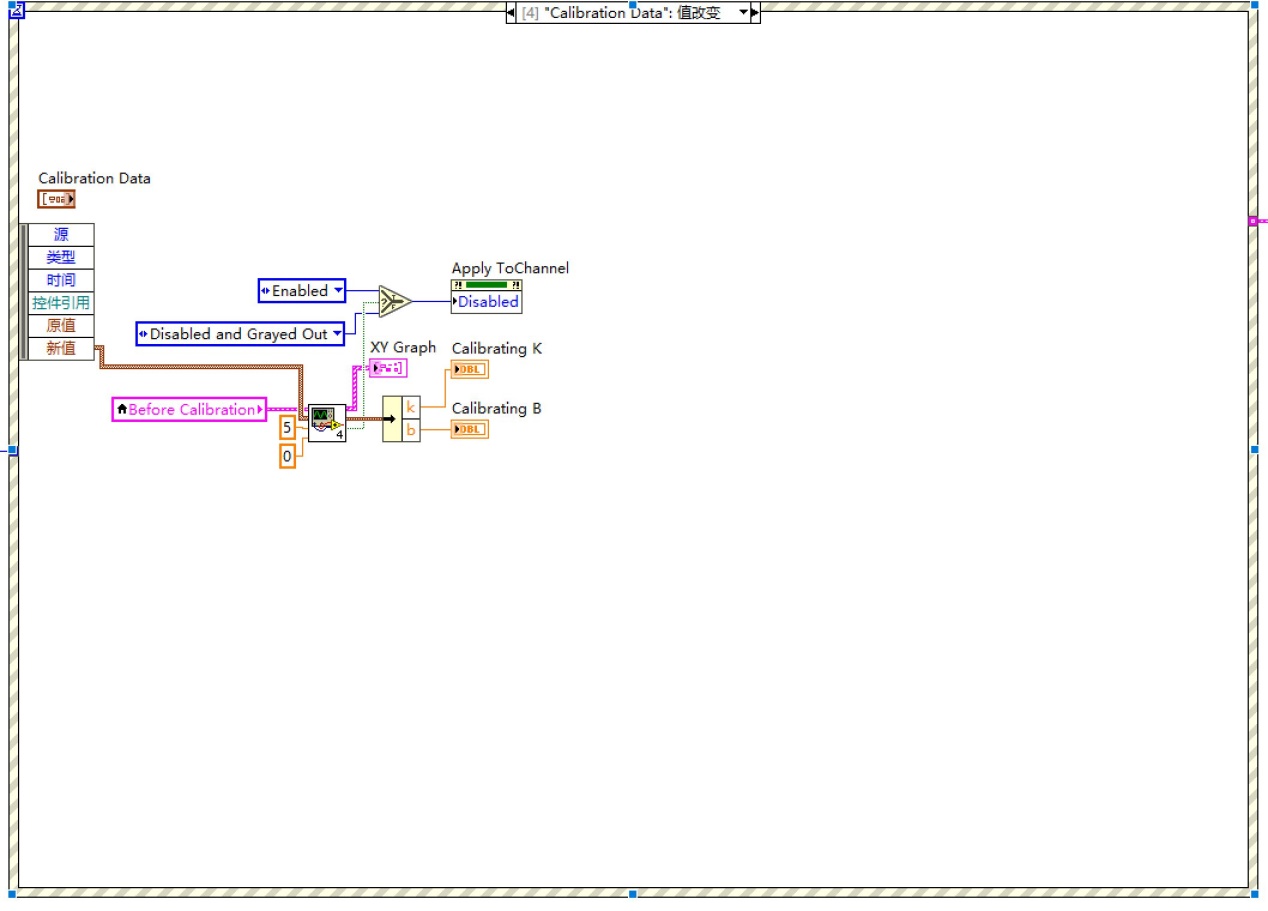

3.3.2 通能选择程序框图

图3.4

如图3.4所示,在软件功能中先读取标定数据,并按照数据结构对数据库中内容进行读取,该功能目的在于满足测试系统多通道校正的要求,并直观用于操作者进行通道选取和在界面中显示通道重要参数的具体内容。读取后数据以簇形式进行保存,可提高数据传输的准确性及数据调用子程序的数据读写效率,也便于数据绑定。

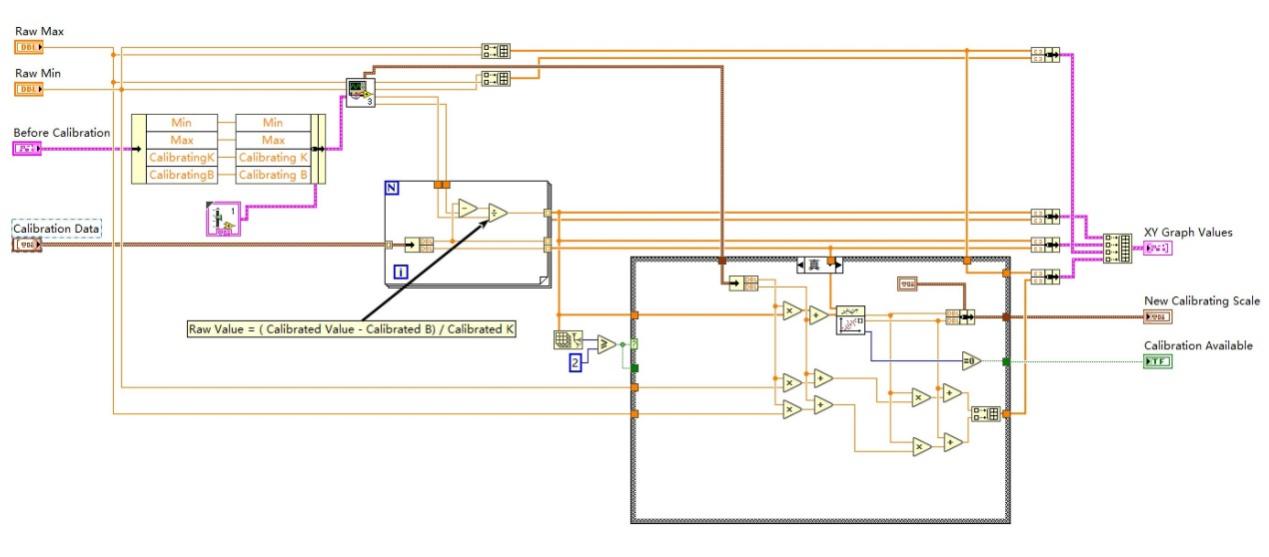

3.3.3 数据处理程序框图

图3.5

图3.5所示为通道校正计算功能模块,在此功能中,程序读取软件窗口界面中用户所选择被校正通道的基本信息,并将用户输入的测量值与标准值传递至该功能模块中,在该功能中,软件将读取以下关键数据信息:

传感器测量范围最大值/最小值。

传感器及二次仪表所数据电流/电压数据的范围,以图3.1为例,被校正数据为压力信号,量程0~100Mpa,传感器输出电压信号,其量程为0~5V。

系统历史标定数值,该数值在选择通道前打开,目的在于缩减校正时间与校正样本个数,首次使用初始化值为k=1;b=0。

该功能核心运算变量为用户输入的测量值与标准值,该值将决定运算后所输出校正数据。

图3.6

如图3.6所示,图中所示功能模块为参数计算功能中包含的子VI,此VI用于将计算所得的Calibrated K(新校正斜率);Calibrated b(新校正截距)数据代入公式:

Raw Value = ( Calibrated Value - Calibrated B) / Calibrated K 中计算。

图3.7

图3.7中所示功能是k1,b1及k2,b2计算公式,

EU=K1*Raw+b1;

k1 = ( max - min ) / (Raw max-Raw min)

b1 = min – Raw min * ( max - min ) / (Raw max-Raw min )

EU = k1 * Raw + b1

Calibrated EU = k2 * EU + b2

Calibrated EU = Calibrated k * Raw + b

Calibrated k = k1 * k2

Calibrated b = k2 * b1 + b2

根据公式可以计算出代入历史Calibrated k与Calibrated b值得k1/b1值,将数据输至

图3.8

图3.8所示程序框图中,可以初步计算出Calibrated k及Calibrated b,通过公式

Raw Value = ( Calibrated Value - Calibrated B) / Calibrated K

可将初步计算的到的标准值在图3.7所示的程序中与标准值进行线性拟合,并得出k2,b2,最后在依据公式

Calibrated k = k1 * k2

Calibrated b = k2 * b1 + b2

便可的到校正后的标定参数至,该方案通过重复计算,使校正后数值不断趋向于标准值。

软件标定具体输入数据数量可依据新校正截距趋向于1,新校正截距趋向于0为参考得出,若软件之前存在校准数据,则所输入数据量将适当减少。

3.3本章小结

本章主要介绍了基于LABVIEW编程下的数据标定校正的基本方法及其算法与具体公式,该方法除了通过线性拟合的方式将数据于标准数据不断趋近,同时也提供了历史数据读取并代入计算,该计算方式目的在于提升校正精度与提高校正效率。通过两者数据比对,可有效避免传感器数据偏移,模拟信号扰动等干扰项,大幅提高测量系统准确度。在软件编程过程中,也应提高软件整体效率,其中包含校对效率及运算效率。

通过上述方案,保证了系统可以高效、稳定、可靠的完成数据采集和多种信号分析功能。

第四章 总结与展望

本文是在虚拟仪器技术平台的基础上,对数据采集后标定校正功能进行了方案制定与研究。该方案开发前查阅了大量关于数据信号处理及数据分析的文章,然后通过具体分析,制定了一类数据标定的设计方案。以线性传感器信号为例,该方案可运用于多种测试系统中,且该程序代码在保持通用性的基础上,开放多个功能模块,可将该程序框图运用于其他类似基于LABVIEW开发的测试系统中。其中校正所用算法及提高运算效率的历史数据代入方案也可案类似结构及相同计算公式运用在其他开发环境中。

本文主要做了以下方面的工作。

本文基于具体案例,在软件开发过程中所遇计量测试要求而制定的标定校正方案。

本文以LABVIEW开发环境为核心,以NI采集卡特性为基础,在方案制定过程中,不断以最大可能的排除多余干扰项为前提并以简化操作流程为核心进行编制。

通过对具体工况分析得出数据采集过程中存在干扰项为数据采集时效,数据滤波。在此条件下,将测试环境定位稳态下,该方案最大程度避免了采样数据失真。

参考大量资料,制定数据计算方案

编写具有良好人机交互的软件,并对软件通用性,运算效率等进行优化

通过对以上工作内容的总结,完成了本篇论文,并将软件实际运用于生产中,但是在系统设计过程中由于本人工作项目经验有限,系统可能还是存在一些不足和欠缺。

本人认为方案还有以下几个方面可以进行改善

本文虽然对标定校准功能进行了试验和验证,但对于校准过程中数据采集的滤波方案考虑尚存在欠缺,对于具体滤波方案选择并未能给读者提供有效参考,只是依据本人工作的部分经验对滤波方案进行选择。

软件算法的可行性研究更多是依据本人所参考资料以及本人经验所制定,尚未能考虑出更好的方案

测试系统对硬件要求较高,不具备工业开发中成本控制要求,不适用于经费不足,测试要求高的项目

参考文献

[1] 韩琦,基于虚拟仪器的数据采集与分析系统研究与设计[D] .硕士论文,北京:北京交通大学,2011

[2] 郑对元.精通LABVIEW虚拟仪器程序设计[M].北京:清华大学出版社,2012

[3] 胡广书.数字信号处理-理论算法与实现(第二版)[M].北京: 清华大学出版社,2003

[4] 郑君里,肖成勇,扬为理.信号与系统(第二版)[M]. 北京:高等教育出版社

[5] 张兰勇.LABVIEW程序设计基础与提高[M].北京:机械工业出版社,2012

[6] 张宇,基于LABVIEW的数据采集与多功能分析系统研究[D].硕士论文,天津:天津工业大学,2013

廖梓辰,男,壮族,籍贯:广西省百色市田东县,助理工程师,本科学历,研究方向:测控技术