身份证号码: 21120219910330**** 身份证号码: 21010219820218****

摘要:在工业领域,薄板焊接是最常见的生产方法,不仅难度大,而且质量无法保证。基于此,为了解决焊接后可能出现的各种问题,本文对薄板焊接的影响因素及解决方法进行了研究和分析,希望能为工业领域的发展提出一些参考意见。

关键词:薄板;焊接工艺;影响因素

近年来,随着钣金技术的不断发展和广泛应用,钣金焊接变得非常重要。但是,由于其复杂性和多样性,以及经常发生横向和纵向收缩和弯曲变形的情况,在焊接过程中需要考虑薄板的形状和尺寸。因此,研究薄板焊接的影响因素及解决方法具有重要的现实意义。

1薄板焊接的变形形式及影响因素

1.1薄板焊接的变形形式

根据以往薄板焊接变形的案例,可以发现薄板焊接的变形形式主要分为以下几种:弯曲变形、波浪变形、角变形和收缩变形等。一旦发生上述变形,必然会直接影响薄板的实际工作性能和最终质量。因此,在薄板焊接过程中,相关人员应采取有针对性的措施,防止变形。为此,对薄板焊接变形的影响因素进行分析,以防止薄板变形,提高最终质量。

1.2 薄板焊接的影响因素

因焊接并不是所有地方都加热,所以其属于不均匀加热过程,这也就会使其在焊接的过程中容易出现应力和变形情况。针对薄板焊接,焊接变形是最为突出的。通常情况下,薄板焊接主要有焊接角变形、波浪变形等几种。所以,在薄板焊接当中,可以通过保证热学性能再采取措施来减少焊后变形情况的出现[2]。

例如,工艺因素。因薄板焊接工艺会直接影响薄板并出现变形的情况,而且所带来影响也较为多样化。所以为了减少某些情况下的薄板焊接变形量,可以根据需要调整其焊接顺序,以此来降低薄板焊接变形情况的发生;再如,结构因素。因薄板焊接产生变形最为主要的影响因素是结构因素,其作为最复杂的影响因素,当前对薄板的影响机理一直都没有被确定且处于研究当中。同时根据已有的研究结论可知,薄板拘束度的提高会使焊接残余力也上升,此时其焊接变形也就会下降。所以,相关设计可以采取加强板,增加折弯或者合理的安排焊缝位置等方式,从而提高薄板的刚性和稳定性并减少变形情况的出现。

2 薄板焊接变形的解决方法

2.1结构设计方面

由于钣金加工较为复杂且存在一定的局限性,有些板材无法满足设计长度或者宽度,所以很多零件无法一次成型,进而需要采取焊接拼装。因此,这也就要求结构设计者遵循以下几点要求,分别是:

第一,在平面对缝焊接时,在焊接位置增加折弯或采取增加加强筋或肋板;

第二,避免焊接长度过短;

第三,焊接结构的位置对称;在焊接过程中,一旦中性轴偏离,那么整个焊件就非常容易出现弯曲变形的情况;由于焊接结构的中性轴两侧焊链数量不一样,而且距离也不一样,所以这也就非常容易导致结构弯曲和变形;

第四,加大结构刚性,防止变形。结构刚性主要表现在装配,由于结构整体的刚性大于零部件的刚性,所以这也就需要相关工作人员先装配整体再焊接,从而减少变形现象的出现。

2.2加工工艺方面

因结构设计无法有效地消除焊接变形,所以这也就需要在合理的设计结构以后,进行有序的焊接顺序,并按照相关的的生产经验,采用以下几种焊接加工工艺,分别是:

第一,采取预拉伸法。在焊接薄件前,采用机械、加热或机械和加热并用的方法,使焊接件得到预先的拉伸和伸长,然后与刚性架或肋条装配焊接,可以很好的防止波浪边形;

第二,定位焊时定位焊缝的长度和间距视焊件的厚度和焊缝长度而决定。根据积累经验可以了解,越薄的焊件,其定位焊缝的长度和间度也就越小,反之则增大;如果焊接薄板时候的定位焊缝长度在5---7mm,且间隔在50---100mm,那么定位焊从焊件中间开始向两端进行;焊接厚件的時候,定位焊缝长度在20---30mm,间隔200---300mm。一般情况下,定位焊缝顺序主要是两边向中间进行。本文指的薄件是指1---3毫米厚度的板材,厚件是指4---6mm厚度的板材;

第三,反变形法。焊前在结构件装配时给予一个相反方向的变形,以与焊接后的变形相互抵消,反变形的大小以能抵消焊接变形后的变形为准。

第四,刚性固定法。该方法主要是在足够刚性的基础上固定焊件,增加工件的刚度和拘束度。例如采用压铁加定位焊固定,将工件组合成刚度更大或者对称结构,使用特定的焊接夹具,临时支撑增加结构的拘束等,使其在焊接冷却后放开焊件,从而减少变形的可能。

第五,选用合理的焊接参数及焊接方法

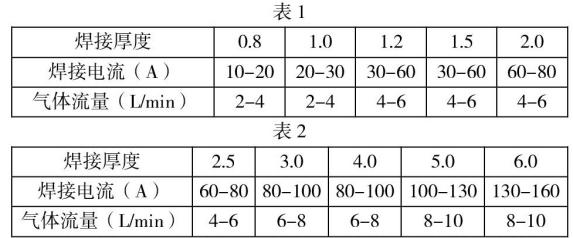

一般情况下,钣金加工多采用氩弧焊焊接薄板。由于氩弧焊的热量较为集中,且在其冷却压缩的作用下,非常适用于薄板焊接。在实际生产的过程当中,喷嘴与焊件之间应该保持8---14mm的距离。一旦距离过大或者过小,都会对气体的保护以及观察范围和保护距离产生影响。所以在实际生产中,相关工作人员可以在确定焊枪机器喷嘴直径的时候,根据焊件的材质和厚度选择合适的焊接电流,具体如表1和表2所示。

焊接方法可以采用跳焊、退焊、分段焊、对称焊的方法来减少焊接变形。因为焊缝的不对称的结构产生的热变形,还可以采用热平衡如在焊接的对称位置采用同步加热的方式进行消除热变形。

根据焊接的强度大小还可以采用冷焊机,其采用局部脉冲加热进行焊接的方式能够降低焊接热变形及热应力的集中,进而避免焊接变形。

2.3焊接变形矫正

因结构设计及加工工艺无法有效地消除焊接变形,所以这也就需要在合理的设计结构以后,进行人工干涉的方式对焊接变形量进行进一步矫正,分别是:

第一,手工矫正法。利用锤子、大锤等工具锤击工件变形处,可用于薄板的波浪边形。

第二,机械矫正法。采用专用的矫正机或者滚圆机,利用外力消除焊接变形。

通过上述分析可以发现,薄板在焊接的时候,其主要出现的问题就是变形。而因焊接影响因素较多,所以,技术人员在焊接薄板的时候,不仅要具备较多的专业知识和实践经验,同时也要对薄板焊接影响因素以及变形类型有所了解,从而减少变形问题的出现并提升最终质量。

结论:

综上所述,在钣金加工当中,薄板焊接是一种最为广泛的应用,所以解决薄板焊接变形的问题就非常重要。本文通过对结构设计、加工工艺以及矫正等不同方面的改善和提高,不仅可以有效地预防控制薄板焊接变形情况的出现,同时还可以进一步提高产品的最终质量。

参考文献:

[1]郐忠和.分析不锈钢薄板焊接变形影响因素与控制方法[J].湖北农机化,2020,000(005):156.

[2]张育成,唐焱彬.薄板焊接残余应力及其重分布影响研究[J].中国水运(下半月),2019(10).