1 、中国航发哈尔滨东安发动机有限公司 2 、东北轻合金有限责任公司 黑龙江省哈尔滨市 150066

摘要: 7050 铝合金是机械制造中常用的超硬铝合金,具有强度高、韧性好、抗疲劳性好、耐腐蚀性好等优越的综合性能,可用于制作厚板、型材、锻件、丝材等。因其具有优越性能,在航空上应用也很广泛,可用于制作对强度、韧性、耐腐蚀性、抗疲劳性要求高的承力构件,如隔框、翼肋、粱、壁板、铆钉等零件。这种铝合金之所以具有优越性能,一方面是由其内部成分决定,另一方面则需要通过热处理来实现。

关键词:7050热轧板;T651热处理;显微组织;力学性能;铝合金断裂韧性

引言

7050铝合金属于超高强度合金,性能优良,强度高,密度低,热加工性好,是航空器件的优良结构材料,也是目前各国开发结构材料的热点之一。7050铝合金的强度和硬度具有双峰时效特性,但是获得最佳强度的时效热处理过程可能没有合格的电导率指标。热处理模式与电导率密切相关,7050铝合金的电导率受退火温度、溶液处理温度、淬火后停放时间和人工老化模式等诸多因素的影响。具有合适的热处理工艺,以获得最佳的机械性能。

1、材料简介

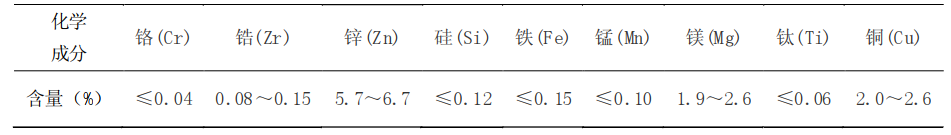

7050 属于 AI-Zn-Mg-Cu 系铝合金,主要合金元素是锌,也添加少量的镁、铜、铬等元素。锌、镁两种元素具有重要作用,能够在合金中生成强化相,锌、镁含量越多,铝合金的强度越高。具体化学成分如表 1 所示:

表 1

2、试验结果与分析

2.1显微组织

7050铝合金热轧板材横截面显微组织。可以看出,热轧薄板的微观结构具有明显的定向特征,晶粒横向延伸,晶界处的第二相均匀浅。这是因为在板材轧制过程中,在很强的变形压力下采用大批量轧制,并且严格控制开轧温度和最终轧制温度,从而主要在变形上消耗能量,晶粒几乎不会导致再结晶行为,因此板材晶粒尺寸非常小。同时,由于压力通道多,整体变形,导致板材完全变形,晶界上的第二相完全破碎。微观结构中细小均匀的晶粒可以最大限度地提高板材的力学性能,破碎后小尺寸的第二相也有利于随后固溶处理中的完全溶解,提高合金的硬化。7050铝合金板材横截面显微组织。可以看出,经固溶处理后,板材晶粒明显生长,晶粒横向延伸,纵向收缩,同时板材显微组织表现出典型的再结晶组织特征。通常情况下,固液温度越高,固液时间越长,第二相溶解越彻底,固液效果越好,但同时,再结晶行为越容易,晶粒生长越明显,因此选择合适的固液工艺使二者的结合变得极其重要。固相处理475℃×30min后,7050铝合金晶界上的第二相基本完全溶解在Al基体中,重结晶晶粒尺寸也没有异常厚的情况,说明所采用的固相模式较为合理。固溶处理后475℃×30min法处理的7050铝合金板材横截面显微组织,时效态微观结构与硬度相似,晶粒没有异常生长;随着老化时间的延长,可以观察到晶体内部更大尺寸的颗粒状不溶相。这是因为老化后沉积相的尺寸通常是纳米级的,只有极少数较大尺寸的不溶相可以通过光学显微镜观察,而需要使用电子显微镜来观察较小的和分散的相。475℃×30min固溶+不同时效后7050铝合金板材横截面积的TEM形状。可以看出,合金中的析出相主要根据晶体内部的晶粒形貌进行分散。随着时效时间的延长,沉积相的数量和密度逐渐增加,但沉积相的大小有逐渐增加的趋势。这种弥散分布的颗粒沉积相可以完成强对角线运动,是板材力学性能显着提高的重要原因。

2.2力学性能

不同时效程度的7050铝合金板材在130温度下的力学性能。可以看出,随着时效的延长,板材的屈服强度呈现出逐渐增大的变化规律,抗拉强度先略有提高,伸长率逐渐降低。15h后,板材保质期达到最大拉伸强度603 MPa,屈服强度为539 MPa,伸长率为17 %,同时板材显示出良好的力学性能。根据相关研究,7050铝合金中的析出相主要为GP区、非平衡相η′以及平衡相η,其中η′与Al基体呈共形关系,通常在η′-相的时效到期前同时,随着时效的延长,析出相逐渐变粗,分布均匀性也变差,导致合金抗拉强度降低。不同热处理状态的7050铝合金板材横向力学性能。可以看出,热轧板材力学性能最低,其抗拉强度仅为385 MPa,屈服强度为257 MPa,伸长率为13%;溶液处理475℃×30min后,板材拉伸强度达到441MPa,屈服强度268MPa,伸长率32%;130℃×15h时效后,板材力学性能显着提高,其中拉伸强度达到603 MPa,屈服强度和伸长率分别达到539 MPa和17 %,与热轧板材相比,时效板材的拉伸强度、屈服强度、伸长率分别提高了57 %、110 %热轧板材由于轧制变形足够,板材晶粒尺寸小,同时板材的强化作用主要是细晶强化;固相处理后,晶粒尺寸因再结晶行为的发生而明显上升,这在一定程度上削弱了细晶粒强化的作用,但同时也因晶界第二相完全溶解而引起晶格畸变,同时板材具有固相强化的作用,因此其力学性能得到了改善。由于晶界第二相完全溶解,且合金元素在晶体内分布均匀,使得封堵片具有最高的伸长率;老化后,晶体中分散有小的均匀强化相,起到钉扎作用,位错被切割成强化相,提高了板材的机械性能。

随着航空工业的发展,也逐渐发现断裂韧性限制了铝合金的进一步应用。因此,提高断裂韧性是一项重要的研究。所谓断裂韧性,是指材料抗裂纹扩展断裂的能力,它与热处理工艺有一定的关系,因此热处理制度对高强度铝合金断裂韧性的影响机理应该是有价值的。高温老化或缓慢淬火时,会形成沉淀相,从而使晶界强度减小,断裂韧性减小。经过均质化、强化溶解、峰值到期热处理工艺的改进,铝合金的断裂韧性提高。比较不同时期铝合金断口形貌发现:2 h时断口形貌不平整,嵌窝深,而24 h和32 h铝合金断口形貌与2h铝合金断口形貌相比较小且较大。由此也可以推断出铝合金断裂韧性加热过程的影响。在不同热处理状态下,铝合金的断裂性能不同,这是由不同的强化相、不同的位错干扰滑移、变化的PFZ晶界引起的,这些因素共同作用。选择2mm厚7055冷轧薄板为材料,分别做T6、T3、RRA处理,并通过KYKY-2800扫描电镜观察铝合金的断裂特性,最后得出结论:热处理引起的不同试样断裂行为类型不同铝合金在不同环境温度下的断裂韧性不同。选择厚度为8mm的2219高强度铝合金板材为原料,采用三点弯曲样式,不考虑此温度因素对裂纹扩展的影响,测试T87和T62两种热处理工况下铝合金的断裂韧性,通过观察铝合金断口形貌和显微组织得出结论:不同热处理工况下铝合金的断裂韧性不同,且2219铝合金在任何温度下的塑性断裂量均高于在铝合金中加入不同的元素可能会产生不同的时效强化效果,锑、锆等元素可能会提高铝合金的断裂韧性。

结束语

热处理能改变铝合金内部组织,提高硬度、抗拉强度等性能,影响其腐蚀行为,同时铝合金在不同热处理状态下的断裂性能不同。(1)根据固井和时效的特点,热处理时先采用铝合金砂浆处理,然后进行时效处理,这样就可以制成强度和硬度更高的铝合金,保证其塑性和韧性不会降低。(2)有研究表明,在铝合金中加入一些稀土可以改善铝合金的显微组织,从而提高铝合金的耐蚀性。因此,今后可以积极探索稀土的提取方法。(3)热处理技术带来发展动力的同时,也存在一些隐患。随着科技的不断改革,未来的热处理技术应该污染少,以节约能源、减少劳动力等。

参考文献

[1]李杰.固溶处理对 7050 高强铝合金显微组织和机械性能的影响[J].稀有金属,2009(8).

[2]郝先芃.关于高强铝合金热处理工艺的分析[J].科学与财富,2020(8).

[3]吴道祥.固溶处理对 7050 铝合金组织及性能的影响[J].铝加工,2018(2):27-33.