江苏镇江 江苏大学机械学院 212013

摘要:飞机上存在成千上万个链接孔、紧固孔等,而小孔结构是典型的应力集中细节,易在疲劳载荷下失效,从而造成严重的经济损失和安全威胁,因此提高小孔构件的抗疲劳性能意义重大。新加坡Zheng H.Y等对超声振动辅助飞秒激光打微孔的复合加工方法进行了研究,发现超声振动的引入比单纯的激光加工对小孔壁面的光洁度有较大的改善。本文将对厚板小孔构件的超声挤压和激光冲击两种强化进行分析,并对其超声挤压及激光冲击复合强化后的疲劳特性进行仿真研究。

关键词:厚板小孔;超声振动;激光冲击处理;有限元分析;力学特性

0.引言

传统小孔构件强化方法有机械喷丸强化,干涉配合,滚压强化等,激光冲击强化技术(LSP)是国际上迅速发展起来的一种新型表面强化技术,通过激光诱发的冲击波使材料表面产生弹塑性变形,从而在表面引入一定的残余压应力场,使材料的抗疲劳性能得以提高。该技术具有非接触、形变小、不存在热影响区等优点。但对于厚板,由于孔壁中部难以受到激光冲击的影响而导致强化效果相对较差。超声振动挤压技术是在冷挤压的基础上加上超声振动,能有效降低冷挤压过程中的摩擦力,从而减小拉拔力,使芯棒不易断裂,使得芯棒挤压强化Ø3mm 以下的小孔成为可能,但挤压后的孔壁应力分布不均匀,孔壁中部压应力较高,而孔角依然比较薄弱。将上述两种小孔强化方法复合在一起,取长补短,是一种新的强化工艺,使得厚板小孔构件也达到很好的强化效果。

1.激光冲击强化技术

1.1 激光冲击强化技术原理

激光冲击强化技术,是用高功率密度、短脉冲的激光通过透明约束层,由于能量沉积的时间很短,只有纳米级,所以强化材料在受到庞大能量冲击时会瞬间气化为高能等离子体。在被约束层,等离子体迅速膨胀,从而形成超高压的冲击波,反向作用于材料,改变材料微观组织,提高材料的抗疲劳性能、表面硬度以及耐磨性。

1.2激光冲击强化技术残余应力分析

根据爆炸轰击波模型分析,约束层有利于形成较大的压应力。激光冲击波照射材料表面产生正应力,在正应力的作用下,材料发生塑性变形,进而产生残余应力。

根据弹性力学理论,只有激光冲击波应力大于材料的弹性极限时,才会发生塑性变形和残余应力。 等人多次试验研究后,对金属表面的塑性变形量

等人多次试验研究后,对金属表面的塑性变形量 进行计算:

进行计算:

式中: -材料弹性应力极限

-材料弹性应力极限

-拉曼系数

-拉曼系数

P-冲击波压力。

当P< 时,材料发生可以恢复的弹性形变;当

时,材料发生可以恢复的弹性形变;当

,塑性形变逐渐变大接近饱和;当

,塑性形变逐渐变大接近饱和;当 时,材料则会因为表面卸载波的形成,降低残余正应力。根据分析发现,最佳的峰值压力应该取在2~3倍的弹性极限范围内,此时激光冲击强化效果最佳。

时,材料则会因为表面卸载波的形成,降低残余正应力。根据分析发现,最佳的峰值压力应该取在2~3倍的弹性极限范围内,此时激光冲击强化效果最佳。 2.超声挤压强化技术

2.1超声挤压强化技术原理

在小孔冷挤压强化的过程中,芯棒直径大于孔径,此时孔壁会发生一定的塑性变形,而较远处的材料则会产生弹性变形,弹性变形层对塑性变形层进行反向加载,产生残余应力。而在超声挤压强化中,根据超声振动的表面效应和体积效应,超声高频振动作用下,正在变形的原子产生受迫振动,使得原本偏离位置的原子重新复位,提高材料的塑性。

2.2超声挤压强化后材料力学特性分析

姜银方等人 通过仿真模拟研究,对接触力和摩擦力进行了对比分析,得出结论:各阶段的摩擦力、接触力变化规律基本趋于一致,超声挤压强化过后的摩擦力、接触力的平均值都小于传统挤压强化,同时,在挤压强化过程中施加超声振动后,接触力和摩擦力均会随着时间的增加而减小。

通过仿真模拟研究,对接触力和摩擦力进行了对比分析,得出结论:各阶段的摩擦力、接触力变化规律基本趋于一致,超声挤压强化过后的摩擦力、接触力的平均值都小于传统挤压强化,同时,在挤压强化过程中施加超声振动后,接触力和摩擦力均会随着时间的增加而减小。

3.1复合强化对应力分布的影响

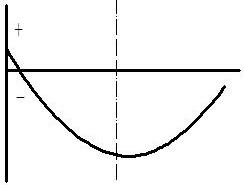

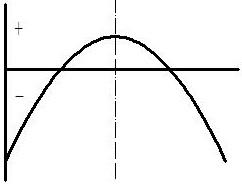

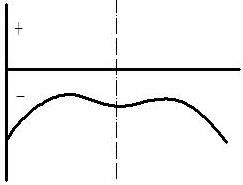

(a) (b) (c)

强化后孔壁路径残余应力状态

超声挤压强化是通过对孔壁施压,使得较远处材料对孔壁进行反向加载,在孔壁附近形成残余压应力,延长小孔使用寿命,如图(a)所示,孔壁中部产生较大的残余压应力,而孔角的残余应力较小,且不对称。激光冲击强化使材料表面发生塑性变形,试样表面产生一定高度的压应力,进而提高小孔疲劳性能。但是如图(b)所示,孔壁中部会出现残余拉应力,使得沿孔厚方向,应力呈现“压-拉-压”的状态,孔壁中部成为薄弱地区。此时,根据应力叠加理论分析,若将两种强化方式结合,则如图(c)所示,小孔整个孔壁呈现残余压应力,提高抗疲劳性能。

3.2复合强化有限元结果分析

3.2.1仿真过程

本文使用ABAQUS有限元分析软件模拟铝合金结构孔的复合强化。首先定义材料属性:工作芯棒采用 ,弹性模量E=210GPa,泊松比为0.3;小孔构件采用航空铝7050-T7451,泊松比为0.33,弹性模量E=69GPa。定义接触对:本文强化过程采用的接触类型为刚体-柔体接触,即定义工作芯棒的外表面(主面)和7050-T7451铝的内表面为接触面(从面),允许按压过程中产生相对滑移,摩擦因数

,弹性模量E=210GPa,泊松比为0.3;小孔构件采用航空铝7050-T7451,泊松比为0.33,弹性模量E=69GPa。定义接触对:本文强化过程采用的接触类型为刚体-柔体接触,即定义工作芯棒的外表面(主面)和7050-T7451铝的内表面为接触面(从面),允许按压过程中产生相对滑移,摩擦因数

。划分网格:为了分析强化后的残余应力分布规律,所以定义越靠近孔边缘部分,网格越精细。

。划分网格:为了分析强化后的残余应力分布规律,所以定义越靠近孔边缘部分,网格越精细。

3.2.2复合强化影响因素分析

通过调试仿真软件的各类参数进行对比,发现影响复合强化效果因素有很多,例如通过改变激光脉宽,发现在峰值压力2GPa时,不同脉宽下复合强化后的拉应力峰均出现在距孔壁中部一定深度处,并且随脉宽的增加而减小,而孔壁中部的残余拉应力值以及孔角处的残余压应力值则随着脉宽的增加而增加;通过改变振幅后发现,除了孔角处的应力存在微小差异,表面残余应力分布曲线基本重合,即芯棒振幅对复合强化后的效果没有明显的影响。

4.结束语

本文借助ABAQUS有限元分析及弹塑性力学原理,对超声挤压强化与激光冲击强化技术进行了理论分析,并对其复合强化进行了仿真模拟,得出结论:在激光冲击强化后加入超声挤压,能够有效平衡孔壁中部的残余拉应力;增大脉宽会使孔壁中部的残余拉应力增大,而增大振幅对复合强化后的效果没有影响。

【参考文献】

[1]李鑫. 小孔结构激光冲击与超声复合强化及抗疲劳研究[D].江苏大学,2019.

[2]姜银方,刘委,赵勇,李鑫,李旭.小孔构件超声挤压强化力学特性对比[J].工具技术,2018,52(03):44-48.

[3]刘委. 小孔构件激光冲击与芯棒挤压复合强化方法及疲劳特性研究[D].江苏大学,2017.

[4]冯文龙. 激光冲击强化小孔构件可靠性影响因素及P-S-N曲线研究[D].江苏大学,2017.