伊犁新天煤化工有限责任公司 新疆伊犁 835000

摘要:煤制合成天然气的关键技术是完全甲烷化反应技术,工业生产过程中往往采用多段反应器,在前一或两段采用高温操作,回收反应能;在后段维持低温操作,保证最终转化率。要求甲烷化催化剂耐高温,有良好的低温活性,反应全程选择性高。本文对国内外合成气甲烷化催化剂的研究现状进行综述,重点介绍活性组分、助剂、载体和制备方法等对催化剂催化性能的影响,阐述高温甲烷化催化剂的发展现状,展望甲烷化催化剂未来的研究方向。

关键词:合成气;完全甲烷化;技术获突破

1、前言

我国能源分布特点是“富煤、贫油、少气”,因此,利用相对丰富的煤炭资源或者利用焦炉气制取代用天然气,既能缓解我国天然气的供需矛盾,又因煤制代用天然气过程必须包含CO2的浓缩和分离,易实现CO2的捕获和利用或封存,达到能源和环境双赢。以天然气供应多元化和煤炭清洁高效利用为目标,煤制合成天然气受到重视,合成气完全甲烷化是煤经合成气制天然气的关键技术,而甲烷化催化剂是其核心要素。

2、甲烷化催化剂制备方法

甲烷化催化剂常用的制备方法有干混法、浸渍法、沉淀法、溶胶-凝胶法以及其他方法。马胜利等在固定床装置上考察干混法制备的Ni/Al2O3催化剂催化CO甲烷化反应,发现活性显著优于浸渍法和共沉淀法。Ni通过Al2O3的包夹及阻隔,牢固镶嵌在Al2O3上,并阻止反应过程中Ni烧结引起的快速失活,但干混法制备的催化剂运用在高速运转的流化床或浆态床中很容易发生活性组分与载体的脱离,造成催化剂的失活。

LiG等通过浸渍法、共沉淀法和溶胶-凝胶法制备了3种Ni/Al2O3催化剂,研究表明,共沉淀法与溶胶-凝胶法制备的催化剂具有较大的比表面积,焙烧后只有NiAl2O4物相,而浸渍法制备的催化剂在550℃焙烧后不仅存在NiAl2O4物相,同时还有NiO物相,虽然NiO比NiAl2O4更容易被还原为单质Ni,但NiAl2O4经高温(650℃以上)还原后生成的单质Ni分散性更好。共沉淀法制备的催化剂比溶胶-凝胶法制备的催化剂具有更大的比表面积,但高比表面积不是决定Ni分散性的唯一因素。溶胶-凝胶法制得的Al2O3稳定性最好,在1000℃下依然可以保持结构稳定。

HwangS等利用一步溶胶-凝胶法制备的Ni-Al2O3干凝胶催化剂用于CO甲烷化反应,并考察Ni含量对催化剂CO甲烷化活性的影响,结果发现,Ni质量分数从20%逐步提高到40%,Ni-Al2O3催化剂上CO转化率和CH4收率也逐渐提高;催化剂中Ni质量分数高于40%时,CO甲烷化催化活性相比40%的Ni-Al2O3并无变化,Ni-Al2O3干凝胶催化剂中Ni最佳质量分数为40%。

MaS等以乙二醇为介质、碳酸钠为沉淀剂,采用共沉淀法制备珊瑚礁形状的Ni/Al2O3催化剂,并考察焙烧温度对珊瑚礁形状Ni/Al2O3催化剂上CO甲烷化催化活性的影响,发现不同焙烧温度的Ni/Al2O3催化剂上CO甲烷化活性顺序为Ni/Al2O3-400℃>Ni/Al2O3-300℃>Ni/Al2O3-200℃>Ni/Al2O3-500℃。Ni/Al2O3-400℃催化剂不仅具有更好的甲烷化活性和稳定性,还具有更好的抗积炭和抗结性能,在CO与H2体积比为1:3、反应温度320℃、反应压力0.1MPa和空速2500h-1条件下,CO转化率为98.2%,CH4选择性为84.7%。

ZhaoA等采用溶液燃烧法制备了一系列不同Ni含量的Ni-Al2O3催化剂,研究表明,当Ni质量分数高于20%时,Ni-Al2O3催化剂显示出良好的高温稳定性,通过N2吸附-脱附、XRD、H2-TPR和SEM/TEM表征认为,在Ni-Al2O3催化剂上进行的合成气甲烷化反应活性与Ni晶粒大小有关,Ni晶粒约41.8nm,单位质量的Ni上CH4的生成速率最快。

中国科学院大连化学物理研究所在煤气化后合成天然气的完全甲烷化催化剂研究方面开展了系列工作。专利采用均相化学沉淀法制备了CeO2为载体、La2O3为助剂、NiO质量分数为10%~75%的甲烷化催化剂,在反应温度(250~650)℃,催化剂具有良好的活性和稳定性。专利采用化学沉淀法制备了一种宽温型完全甲烷化催化剂,以氧化镧为助剂,氧化铝与镍铝化合物一种或多种与氧化锆形成的组合物为主载体,催化剂在(260~750)℃、(0.1~6.0)MPa条件下具有优良的甲烷化催化活性和高的水热稳定性;对于低温甲烷化过程而言,活性组分Ni的最佳含量介于15%~25%。对于高温甲烷化过程而言,活性组分Ni的最佳质量分数为20%~75%。

DerekayaFB等采用共沉淀法制备了Ni/ZrO2/NaY、Ni/Co3O4/NaY、Co

3O4/ZrO2/NaY和Ni/Co3O4/ZrO2/NaY催化剂,并测试了4种催化剂对CO甲烷化的催化性能,结果表明,以Ni/ZrO2/NaY催化剂表现出最高的CO甲烷化催化活性,175℃时Ni/ZrO2/NaY催化剂开始起活,275℃达到100%的CO转化率。通过催化剂表征,认为4种催化剂中Ni/ZrO2/NaY催化剂具有最大的比表面积、最小平均孔径以及与Ni-ZrO2强相互作用是其显示出最高CO甲烷化活性的原因。专利公布了一种新型Ni/Al2O3甲烷化催化剂的制备方法,该法将羟基氧化铝加入到含镍氨络合物的溶液中,并在高温下加热使镍氨络合物缓慢释放出Ni2+并与羟基氧化铝作用,最后经过滤、洗涤、干燥和焙烧制得催化剂,与常规共沉淀法相比,新型Ni/Al2O3催化剂具有更好的稳定性。

3、高温甲烷化催化剂的开发现状及建议

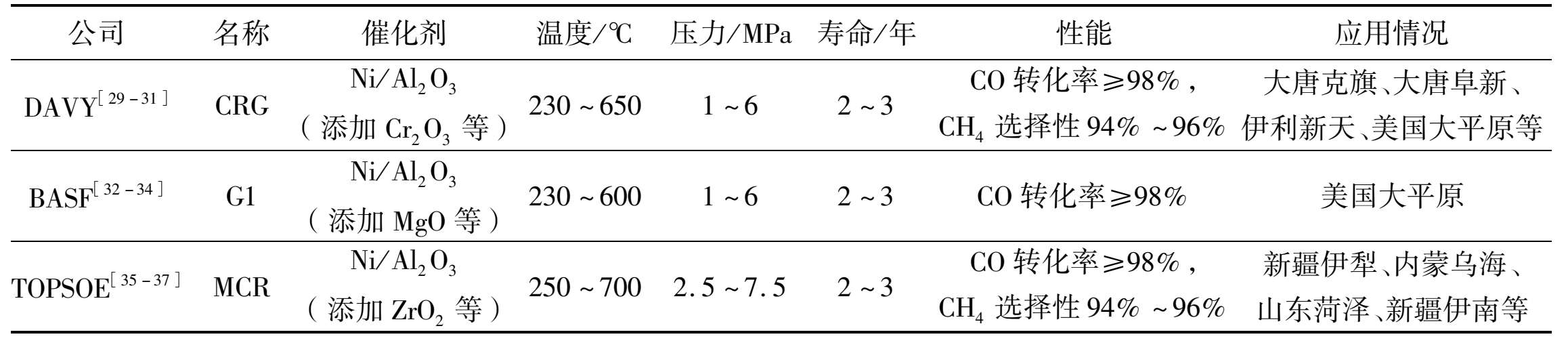

甲烷化技术(英国戴维、丹麦托普索、德国鲁奇)采用具有高温性能和稳定性好的高镍基催化剂,主要包括CRG、CRG-H、CEG-LH和MCR系列等型号,如表1所示。

表1

针对高温甲烷化催化剂已进行了大量研究工作,但甲烷化催化剂高温稳定性的研究不够深入,配方筛选和制备工艺选择等方面缺乏理论指导。一般认为,甲烷化催化剂的失活原因主要有硫中毒、烧结和析炭,而对于高温甲烷化催化剂而言,硫中毒和析炭可控,因此,烧结是高温甲烷化催化剂稳定性和活性降低的主要原因。高温下,活性金属在催化剂载体上的润湿性以及载体材料的微孔特性与催化剂金属微晶的生长密切相关,当金属微晶大小与微孔相仿时扩散将受到限制。因此,催化剂微晶尺寸很难超过载体微孔,具有稳定微孔结构的催化剂载体可以有效避免高温烧结。此外,使催化剂载体和活性金属高度分散,也被认为是控制催化剂烧结的有效方法,这可借鉴水镁层状结构对催化剂载体和活性金属的分散作用。因此,基于现代甲烷化机理的研究,应重点研究载体与金属微晶的作用关系以控制高温催化剂的烧结。

4、结语

煤制合成天然气的相关研究已经进行了多年,尽管国内在催化剂活性组分、助剂、载体以及制备方法的筛选等方面已取得不少研究成果,但距工业应用还有一定差距。工业应用特别需要开发高温甲烷化催化剂。因此,有必要深入研究及理解甲烷化机理将为高温甲烷化催化剂的开发提供更好的方向;并且针对催化剂的烧结机理及助剂的作用机理,探索新的制备方法,以设计及开发新型的高温甲烷化催化剂,为研制具有工业应用价值的国产催化剂奠定基础。

与固定床反应器相比,流化床反应器内流体和催化剂颗粒的运动使床层具有良好的传热、传质性能,床层内部温度均匀,且易于控制,特别适用于煤制合成天然气等强放热反应,但流化床反应对催化剂机械强度等物化性质要求较高。目前,国内外还没有完整的流化床甲烷化技术,开发和研制流化床甲烷化技术及其催化剂是未来煤制合成天然气技术的一个重要发展方向。

参考文献:

[1]林江辉,王琼,王捷,等.生物质合成气甲烷化机理及催化体系研究进展[J].化工学报,2018,69(05):1819-1828.

[2]尹航,徐卫,孙云娟,等.生物质合成气催化甲烷化技术研究进展[J].生物质化学工程,2019,53(05):49-56.

[3]刘婕,张盼盼,詹天,等.Ni-CeO2/Al2O3催化剂的制备、表征及其生物质合成气甲烷化性能研究[J].化学与生物工程,2016,33(08):19-26.