陕西有色榆林煤业有限公司 719099

摘要:随着工业自动化的发展,PLC技术得到了越来越广泛的应用。本文利用PLC的特点,结合生产过程中刮板输送机最常出现的几种故障(卡链断链跳链),成功地创新设计了新装置,为企业节约经济,降低成本,提高效益,给企业注入了新的活力。

关键词:刮板机综保、PLC、创新。

前言

随着工业技术的发展,工业自动化的程度越来越高,而PLC因其可靠性高、运用灵活,在自动控制领域获得了广泛的应用。目前,在自动控制等领域,都已成功地应用了可编程序控制器,相信随着市场的发展和技术的进步,PLC技术在工业上会具有更加广阔的前景。

一、PLC的基本特点

可编程序控制器(PLC)是以中央处理器为核心,综合了计算机和自动控制等先进技术发展起来的一种工业控制器。PLC的工作原理框图如图1所示:

PLC是采用“顺序扫描、不断循环”的方式进行工作的。即PLC运行时,CPU根据用户按控制要求编制好并存于用户存储器中的程序,按指令步序号(或地址号)作周期性循环扫描。如果无跳转指令,第一条指令开始逐条顺序执行用户程序,直到程序结束,然后重新返回第一条指令,开始下一轮扫描,周而复始。每次扫描过程中,还要完成对输入信号的采样和对输出状态的刷新等工作。PLC采用软件编制程序来实现控制要求。编程时使用的各种编程元件,它们可提供相当多个常开触点和常闭触点。这使得整个控制系统大为简单,只须外部端子上接上相应的输人输出信号线即可,并能在生产工艺流程改变或生产设备更新时,不必改变PLC的硬件设备,只要改变程序即可。PLC能在线修改程序,也能方便地扩展I/O点数。PLC结构紧密,体积小巧,易于装入机械设备内部,是实现机电一体化的理想控制设备。

二、程序设计:

1、分配输入点和输出点(如表-1所示)。

输入信号 | 输出信号 | ||||

名称 | 代号 | 输入点编号 | 名称 | 代号 | 输出点编号 |

启动 | QS | I0.0 | 刮板机停机信号 | TJ | Q0.0 |

保护投退 | TT | I0.1 | 故障灯闪烁信号 | GZ | Q0.1 |

卡链检测 | KL | I0.2 | | | |

复位 | FW | I0.3 | | | |

左侧跳链检测 | ZC | I0.4 | | | |

右侧跳链检测 | YC | I0.5 | | | |

表-1

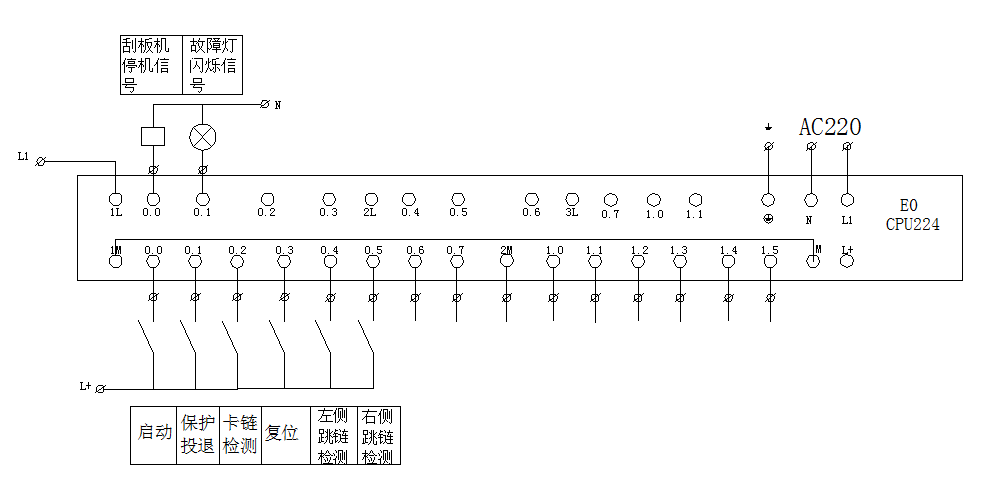

2、根据所确定的输入输出设备可画出PLC的I/O连接图(如图-2所示)。

图-2

图-2

3、选择PLC

由图-1可见PLC共需6个输入点、2个输出点,按照能够满足控制系统的功能需要,保证系统可靠、安全、经济及使用维护方便的原则这里选用西门子S7-200CN CPU224型 PLC。该PLC有14点输入和10点输出,为我们以后改造程序留下了空间。

4、程序设计

根据现场分析可以看出刮板输送机程序可分为三个部分:

卡链检测装置:安装于刮板输送机的低速轴,卡链检测传感器检测其运行时的脉冲信号,周期为50MS,当周期超过100MS,卡链保护动作,TJ信号输出停止刮板输送机,同时GZ信号输出故障信号灯闪烁,FW信号闭合后故障复位。

跳链检测装置:安装于刮板输送机机头向后3米槽箱上方,刮板输送机启动后正常时,刮板是一条直线,左侧跳链检测传感器与右侧跳链检测感器机架摆片接触刮板而同时摆动,PLC检测左右跳链检测传感器脉冲信号是否同步,当左右跳链检测传感器脉冲信号相差未超过设定值,跳链检测保护不动作;当刮板输送机跳链时,刮板不再是一条直线,左侧跳链检测传感器与右侧跳链检测感器机架摆片接触刮板而不同时摆动,此时PLC检测左右跳链检测传感器脉冲信号不同步,当左右跳链检测传感器脉冲信号相差超过设定值,跳链检测保护不动作;TJ信号输出停止刮板输送机,同时GZ信号输出故障信号灯闪烁,FW信号闭合后故障复位。

断链检测装置:断链保护与跳链保护是同一个检测机架,刮板输送机启动后正常时,断链保护检测保护装置机架摆片接触运行中的刮板而产生一个脉冲信号,当这个信号周期未超过设定值时,断链保护不动作,当某一侧刮板发生断链时,断链保护检测保护装置机架摆片接触停止刮板脉冲信号消失,当这个信号周期超过设定值时,断链保护动作,TJ信号输出停止刮板输送机,同时GZ信号输出故障信号灯闪烁,FW信号闭合后故障复位。

根据PLC扫描工作方式的特点,按照刮板输送机自动控制系统的控制流程及各步动作的逻辑关系充分利用PLC内部继电器的无限多触点给编程带来的方便,设计并画出梯形图。附图1是本系统的梯形图。

5、系统模拟试验

编制完成的软件程序在用到实际系统前,必须按实际控制要求,用开关和灯泡模拟控制对象,经过不断的模拟试验,不断地加以修正,直到完全达到系统工作的要求。

6、安装调试

(1)根据电路安装、布线施工。施工必须严格按照有关PLC安装要求及安装注意事项进行。

(2)安全检查 对系统的所有安全措施,如接地、保护、互锁等环节进行彻底检查。

7、总装调试

(1)、将已设计好的程序用编程器输入到PC用户存储器中,并对程序进行编辑。

(2)、现场调试。

三、结束语

通过对刮板输送机自动控制系统的技术改造,采用PLC控制技术取代传统的继电器逻辑控制,在实际应用中具有许多传统控制无法比拟的优点。从创新案例可以看出,它取消了硬件逻辑时间继电器而用软件代替,使故障率大大减少;接线简单明了,控制逻辑指示清楚,易于排查故障;而且在控制功能作少许改动时,只需改变软件编程,无需变换实际接线;编程图形化,易于掌握使用。采用PLC控制技术改造刮板输送机自动控制系统具有很大的现实意义。相信随着科学技术的发展,PLC技术在旧设备改造创新中的应用会越来越广泛。

参考文献:

(1)维修电工技师培训教材 机械工业出版社

(2)可编程控制器技术及应用 电子工业出版社

(3)西门了S-200系列PLC使用手册