中国航发哈尔滨东安发动机有限公司 黑龙江省哈尔滨市 150060

摘要:伺服驱动技术作为数控机床、工业机器人及其它产业机械控制的关键技术之一,在国内外普遍受到关注。伺服系统是以位置和速度作为控制对象的自动控制系统,是连接数控装置和机床本体的关键部分。伺服系统接受数控装置发来的进给脉冲指令信号,经过信号变换和电压、功率放大由执行元件即伺服电机将其转变为角位移或直线位移,以驱动数控设备各运动部件实现所要求的运动。本文介绍 FANUC 系统的特点,分析伺服参数优化的原理,进而提出了在数控机床中伺服驱动优化的应用。

关键词:伺服驱动;数控机床;矢量控制

现代数控机床以伺服驱动为主流,包括伺服驱动器和伺服电动机。伺服系统有半闭环和闭环系统之分。和传统的步进电动机相比,伺服电动机上都装有测量反馈装置,具有定位精度高、效率高、响应快、最低速和最高速之间转换平滑等优点。如果伺服驱动器或伺服电动机出现故障,都会有相应的报警代码显示在驱动器显示屏上。数控系统主要的功能是将所编制的数控技术程序转变成为对应轴的机械位移,在轴位移当中,良好的动态特性、运行稳定性是伺服驱动高效运行的关键。伺服驱动优化的根本目标就是在现有基础上提高系统运作的动态性。而FANUC公司所提出的数控系统具有高性能、高质量、全功能的优势,广泛适用于各类机床以及生产机械的特性,在市场中的占有率远超过其他数控系统的市场占有率。在数控机床生产当中,以 FANUC 数控系统为基础,加强该系统的伺服驱动优化工作,可以进一步发挥数控机床的效能,保障生产精度、效率、质量、成本。加强 FANUC 数控系统伺服驱动优化的研究有着重要意义[1]。

一、数控系统的特点

1、刚性攻丝。主轴控制回路作为位置闭环控制,主轴电机旋转、攻丝轴同步运行,从而保障攻丝的精度、速度。

2、复合加工循环。复合加工循环能够根据简单的指令自动生成刀具切削路径。系统会自动定义工件的轮廓,生成多次粗车的刀具路径,让车床编程复杂性大大降低。

3、圆柱插补。圆柱插补功能可以实现圆柱槽的切削,按照圆柱表面展开图进行编程处理。

4、直接尺寸编程。直接尺寸编程可以直接指定相关尺寸,包括倾角、倒角、转角半径等,可以在零件设计图上指定这些尺寸,从而简化机床加工程序编程环节。

二、驱动优化的原理

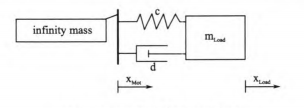

电机的输出传递到负载上,需要经过一系列中间传递环节,传动系统由于机械刚性的原因,可以近似为一个线性环节和一个弹性环节,并且弹性环节部分的频率常常是由很多的频率组合起来的,使得系统的阶次变高,系统的鲁棒性下降,这样在传递环节的输出部分,有的输入会被压抑,从而降低系统的动态特性,而有的输入则会被放大,也就是俗称的“共振”。这些共振是造成机床不稳定的致命因素,而驱动优化的大部分工作就是找出这些共振点,通过加电子滤波器的方法来抑制这些共振,增加系统的稳定性,这样就可以提高系统的增益来提高系统的动态特性。驱动是由转矩电流环、速度环和位置环组成,一般来说位置环是一个简单的比例调节器,因而调节起来比较简单,速度环和电流环是由比例积分(PI)调节器组成,是驱动的核心部分,因而速度环又是驱动优化的调整重点。驱动优化的关键是提高速度环的动态特性,而提高动态特性的关键又在于提高速度环比例环节的增益,降低积分环节的时间常数。如图。

三、数控机床中伺服驱动优化过程

1、矢量控制与转矩电流的控制。矢量控制通过坐标等效变换,分别控制各变量的幅值和相位,实现了交流电机的磁通和解耦控制,从而获得了优异的控制性能,矢量控制是目前交流伺服系统应用最多,最适宜实用化的交流伺服控制技术。伺服驱动器速度控制的关键就是转矩控制,而转矩控制最终是通过控制转矩电流i。来实现的,式(1)、式(2)是PMSM的转矩方程,令id=O的矢量控制广泛应用,并始终令id=0,可知瓦与i。成线性关系。在PMSM中,Ld和IL。相等,此时,定子电流矢量始终控制在q轴上,定子电流无d轴分量。可推导出id=0时的定子电流全部产生电磁转矩,这样便可用最小的电流得到最大的输出转矩值。因为电流环的正常工作是速度环和位置环工作的基础,所以许多出厂设置已经优化了电流环,或者通过电机自动学习的识别过程,会自动匹配电流环的参数,并且后续过程改动很小。但在优化之前,需测量系统的电流环响应,以确保系统参数符合要求。

2、速度环的优化。速度控制器优化的第一步是优化驱动器的比例增益,基本优化的步骤都是一样,一般说来首先将驱动器中的积分环节处于无效的环节,这时逐步增加比例的增益值,而速度环增益调整在使速度环的阶跃响应有20--40的超调,之后再适当地减小比例增益,一般每次20%减小;并且适当地增加或减小积分时间,一般情况的积分时间都会小于200 ms,以减少速度环的超调,适当的增加积分时间MDl409,由于积分时间常数在分母上,如下式:

![]()

所以MDl409数值越大,积分作用越弱。这时如果能采取相应的办法把尖峰去掉,就能达到既增加速度环增益又不影响系统的稳定的目的。数控系统能通过添加相应的电子滤波器的方法来实现。对于速度环的优化,一般不同的负载侧重点也是不一样的,例如惯量较小的负载,工作时需要输出转矩且要求特别大时,这就要求驱动的动态特性特别高,例如速度从0增加到额定速度的80%,并且加速时间要求小于100 ms。对于此种系统一般墨(增益)必须很大,L时间也必须很短,才能满足要求[2]。

这时如果选择合适前馈控制器,例如F(S)=1/G(s)贝lJy=r,那么,系统的输出在任何时刻都完全复现输入量。对于传动系统的各种非线性影响,如果单单依靠负反馈环节,可能会出现调节时间过长。这样,在给定输入作用或者扰动输入作用可检测的情况下,采用近似补偿的方法可以改善系统的性能。

1)借助于“参考频率响应”确定位置环的增益,也就是伺服因子,如果需要可以增加速度设定值滤波器以平滑动态响应;

2)使用“轨迹伺服”功能检查轴在阶跃响应时的过冲和稳定性能。加加速(Jerk)限定用于平滑加速度;

3)圆度测试用于检查在最恶劣情况下的轮廓精度,速度设定值滤波器可以修正圆度实际尺寸;如在数控机床运行当中,机床伴有刺耳的尖叫声,此类现象就是机床共振造成的结果。此时可以检测轴静态频率响应曲线图确认。机床共振可以采用滤波器参数调节方法抑制,即可生成测试程序,并把主程序、子程序等发送到数控系统当中,数控系统会运行这些程序,通过图形画面采集相关数据并对最终处理信号分析。如果显示的圆弧变形,很有可能是因为背隙补偿造成的结果,可在测试之前调整参数。如果圆弧半径存在着较大的误差,此时可以设定前馈系数,并通过前馈功能减少因为伺服系统跟踪延迟造成的误差。如果象限存在着凸起、过切问题,则可以采用速度增益、背隙加速进行调节。

结语:

各种机床等设备的伺服驱动参数的优化,必须和实际的应用相结合,各种设备由于机械特性和加工要求等不同,在参数优化中会有很大的差别。因此对于不同的设备,并没有通用的参数。通过对矢量控制和伺服驱动内部PI控制原理的剖析,并结合自动控制原理的相关理论知识作分析,讲述了大部分欧系伺服驱动调试的要点和方法,解决了实际生产设备中调试的难点,提高了设备的生产精度和效率。

参考文献:

[1] 宋楠.数控系统伺服驱动优化在数控机床上的应用 [J]. 世界制造技术与装备市场,2019(2):95-96.

[2] 黄玉洁. 基于数控系统的数控车床的伺服系统研究及优化 [D]. 东南大学,2019.