辽宁第一交通工程监理有限公司,辽宁 沈阳 110000

摘要:白沟河特大桥特大桥钢梁采用箱型结构,结构新颖、焊接量大,其制造技术较为复杂,对钢梁加工工艺要求较高。阐述了钢梁加工过程中的几个关键问题,包括编制白沟河特大桥钢梁原材料取样、焊接工艺控制、防腐涂装,为钢梁工厂加工制造提供参考。

关键词:钢板、焊材、涂装材料;焊接;防腐涂装

引言:

白沟河特大桥为京雄高速公路河北段主线上跨越白沟河的一座特大景观桥梁。大桥靠近雄安新区,是进出雄安新区的门户桥梁,大桥的成功建设对整个公路项目具有重要影响。

一、工程概况

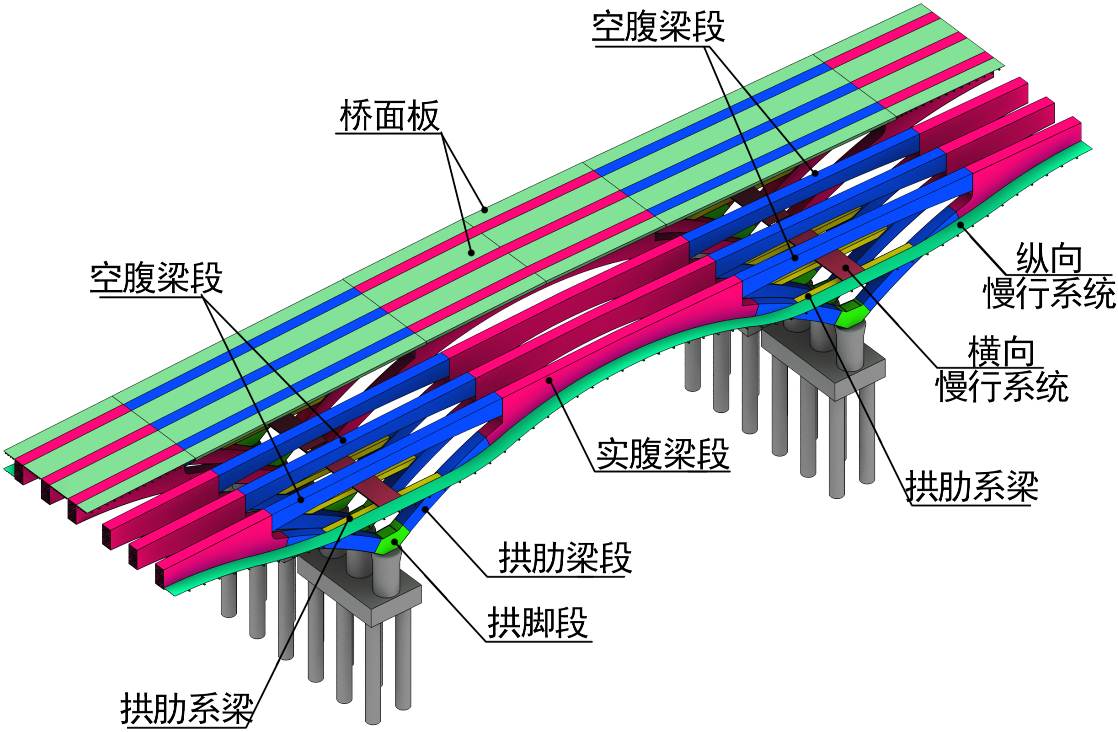

白沟河特大桥主要跨越白沟河两岸防洪大堤及整个河床,桥梁全长1763m。主桥中心桩号为K66+087.141。桥跨布置为:(3×40=120m)+(17×91=1547m)+(3×30.67=92m)=1759m。主桥总长1547m,设计采用上承式钢箱连拱,两侧引桥分别采用40米及30.67m预应力混凝土T梁。

白沟河上部结构为17孔空腹式钢箱连拱,拱圈计算跨径均为91m。其中第9孔桥跨中心为整个连拱对称中心,桥面设计标高为+39.958m,计算矢高最大18米,且由中心向两端逐渐降低至最小7.44m,矢跨比由1/5.06减小至1/12.23,拱轴线均采用圆曲线。主桥理论起拱线均位于同一水平线,设计标高为+19.143m。

空腹区拱圈横向分为3片拱肋,拱肋采用箱型截面,横向中心间距6.5m。墩顶空腹区桥面系采用简支钢箱梁,三箱单室截面。拱顶实腹区由桥面系箱梁和拱圈结合形成三箱单室的整体断面。

二、钢结构制造过程质量控制

(一)原材料质量控制

1、对进场钢板质保书进行核查,确保质保书内容符合国家相关技术标准,并与实物核对,确保证、物相符。

3、钢材进场后,及时进行见证取样,并对取样钢板的厚度检测及探伤检测。

4、钢材取样标准:同一厂家、同一材质、同一板厚、同一出厂状态每10个炉(批)号抽取1组(每个炉(批)号不超过60吨)。

5、焊接材料按照钢结构制造原材料检验规程进行复验,复验合格后方可使用;首次使用的焊接应进行化学成分和熔敷金属力学性能检验;实心焊丝逐批进行化学成分检验;焊剂、药芯焊丝逐批进行熔敷金属力学性能检验。

6、焊丝、焊剂、焊条应保存在干燥的仓库内,防止受潮;每盘焊丝、焊剂、焊条均应有明显牌号;焊剂和焊条必须按照相关要求进行烘干,烘干后方可使用并放在保温箱里备用,焊接材料取出后超过4个小时,应重新进行烘干。

7、每种涂料材料品种按不同生产批号进行抽取样品,进行试验检测,其技术指标满足设计及相关规范要求。涂装材料须在保质期内使用完毕,严禁使用过期的涂装材料。

(二)钢梁加工过程质量控制

1、钢板切割下料严格按照工艺进行,对切割面不符合质量要求的零件应按相关要求进行修磨;数控套料时应尽量保证钢材轧制方向与构件受力方向一致。

2、单元件是组成梁段的基本零件,首批单元件需经过监理检验合格后方可进行批量生产,单元件的合格与否直接影响后续梁段组拼质量。

3、梁段组装应在胎架或平台上进行,首件组装应检验合格后,方可进行后续杆件组装。

4、钢箱梁胎架基础必须有足够的承载力,胎架要有足够的刚度;考虑焊接变形和重力影响钢箱梁胎架横向设置适当的预拱度。每轮组装前均应对胎架进行检测,合格后方可组装。

5、首批梁段组装后需经过驻厂监理检验,检验合格后方可进行焊接,焊前检验内容:待焊区是否打磨处理、梁段结构尺寸是否满足要求设计要求、单元件位置是否存在偏差。

6、根据钢材的材质不同,预热温度及焊缝道间温度也有所不同,具体详见焊接工艺及车间实际温度情况确定是否进行焊前预热。

7、定位焊用的焊材应和正式焊接用的焊条相同;定位焊缝应距设计焊缝端部30mm以上,其长度为50—100mm,定位焊缝的间距一般为400~600mm。定位焊缝的焊脚尺寸不得大于设计焊脚尺寸的1/2。

8、定位焊不得有裂纹、夹渣、焊瘤等缺陷,对于不合格的定位焊返工处理。

9、焊接环境温度不得低于5℃,环境湿度不高于80%,当焊接环境低于上述标准,应采取必要的工艺措施后进行焊接。

10、埋弧自动焊必须在距设计焊缝端部80mm外的引(熄)

11、埋弧自动焊回收焊剂距离应不小于1m,焊后应待焊缝稍冷却后再敲去熔渣。

12、埋弧自动焊施焊时不应断弧。如出现断弧,则必须将停弧处刨成不陡于1∶5的斜坡,并搭接50mm再继续施焊,焊后将搭接部分修磨匀顺。

13、焊接时必须按焊接工艺中规定的焊接位置、焊接工艺参数、焊接顺序及焊接方向施焊。

14、多层焊施焊过程中每焊完一道,必须将熔渣清除干净,并将焊缝及附近母材清扫干净,再焊下一道。已焊完的焊缝亦应按上述要求清理。

15、焊后采用火焰切割方法切掉引板,不得用锤击掉。

16、焊后必须清理熔渣及飞溅物,所有的焊缝必须打磨平顺;自由边缘双侧倒弧,倒弧半径宜为2.0mm。

17、焊接后,两端的引板必须用气割割掉,并磨平切口,不得损伤杆件。

18、焊脚尺寸、焊波或余高等超出规范规定上限值的焊缝及小于1mm且超差的咬边必须修磨匀顺。

19、应采用碳弧气刨或其它机械方法清除焊接缺陷,在清除缺陷时应刨出利于返修焊的坡口,并用砂轮磨掉坡口表面的氧化皮,露出金属光泽。

20、返修焊缝应按原焊缝质量要求检验,同一部位的返修焊不宜超过两次。

21、无损检测的方法及频率严格按照工艺执行,无损检测应在焊接24h后进行,板厚>30mm的焊缝应在焊接48小时之后进行;对于探伤不合格的焊缝及时进行返工处理。

22、冷矫正的环境温度不宜低于5℃。采用修整采用锤击时须加垫,不得锤击杆件。

23、热矫正时加热温度应控制在600-800℃,严禁过烧,且不宜在同一部位多次重复加热,温度降至室温前不得锤击钢材,严禁用水急冷。

24、矫正后的杆件表面不得有凹痕和其它损伤;矫正后的尺寸允许偏差符合规范要求。

25、梁段制造完成后,及时对梁段进行检查验收。梁段的焊接质量、外观、结构尺寸应满足规范要求。

(三)钢梁喷砂及涂装质量控制

1、喷砂除锈所用磨料宜为钢砂或钢砂与钢丸的混合物。磨料应清洁、干燥,其粒度和形状应满足喷砂处理后对表面粗糙度的要求。

2、喷砂之前焊缝应光滑、平顺;焊缝两侧无飞溅;焊缝无咬边、气孔、焊瘤等外观缺陷;自由边须打磨成2mm的圆角;表面无油污等污染物。

3、外观质量经驻厂监理检查合格后方可进行喷砂作业,暴露出来的外观质量问题不管是在喷砂之前还是在喷砂之后,均须进行处理,否则不允许进行涂装作业。

4、梁段清洁度、粗糙度满足设计及规范要求;清洁度采用图谱进行对照,清洁度须达到Sa2.5级/ Sa3.0级,粗糙度采用比较样板或粗糙度测量仪进行检验、检测,粗糙度数值满足设计规范要求。清洁度、粗糙度不满足设计、规范要求重新进行喷砂处理,直至合格。

5、喷砂后,应及时进行涂装,一般情况下最好在4个小时内进行涂装,当湿度小于60%时可以适当延时,最长不应超过12小时,不管停留多长时间,只要表面出现返锈现象,重新进行喷砂除锈。

6、喷砂后,在环境温度在5℃~38℃之间,相对湿度在85%以下,钢板表面温度高于露点温度3℃以上方可涂装。钢构件表面结露不得涂装,涂装后4小时内应保护免受雨淋。在有雨、雪、雾、大风和较大灰尘的条件下禁止户外施工。

7、各道油漆之间的最小涂装间隔时间和最长间隔时间应满足油漆说明书要求。

8、现场焊接接缝处每侧留出100mm宽不涂装区域以及高强度螺栓摩擦面部位涂装时周边区域,均需作必要保护。

9、结合力要求:采用拉开法检测,无机富锌防锈防滑涂料涂层附着力和其他复合涂层附着力达到3 MPa。

10、抗滑移系数要求:厂内抗滑移系数不小于0.55,现场安装时(6 个月内)抗滑移系数不小于0.45。

11、漆膜厚度要求:测量采用“90-10”(内表面85-15)规则判定,即允许有10%(内表面15%)的读数低于规定值,但每一单独读数不得低于规定值的90%(内表面85%),否则视为不合格。

12、涂层厚度达不到要求时,应增加涂装道数,直至合格为止。漆膜厚度测定点的最大值不能超过设计厚度的3倍;施工过程中厂内监理须采取总厚度及每种涂层厚度双层标准去检测,确保涂层厚度满足设计要求。

13、涂料涂层表面应均匀、平整、颜色一致,无起泡、脱落、咬底、起皱、桔皮、严重流挂等缺陷。对上述质量问题及时发现及时要求施工单位处理,避免问题遗留。

结语

通过对组装、焊接、打磨、火修、涂装等工序的严格控制,经检测,各杆件的几何尺寸、焊缝外观及内在质量、涂装厚度等指标均达到要求,说明本文研究的钢梁加工工序具有一定价值,可为同类工程提供参考。

参考文献:

《公路桥涵施工技术规范》(JTG/T F50-2011)

《公路桥梁钢结构防腐涂装技术条件》(JT/T 722-2008)

《公路工程质量检验评定标准》(JTGF80/1-2017)

《桥梁用结构钢》(GB/T 714-2015)

《低合金高强度结构钢》(GB/T1591-2018)

《钢结构工程施工规范》(CB 50755-2012)