建龙北满特殊钢有限责任公司 黑龙江省齐齐哈尔市 161041

【摘要】本文主要介绍了我公司的涡流超声检测系统,系统检测规格为Ф30mm-Ф120mm,并通过对比样棒确定设备的涡流检测能力,并通过用不同规格不同类型生产棒材的表面缺陷,总结涡流检测系统的表面缺陷波形显示特点并验证,积累表面缺陷涡流检测经验。

【关键词】涡流、缺陷、检验能力

1.涡流检测系统的概述

这套检测系统主要是通过涡流(EC)和超声(UT)技术,检测棒材潜在的表面和内部缺陷的。它的检测范围是Ф30mm—Ф120mm;线速度根据棒材的情况不同分为0.2m/s—1.2m/s。涡流检测系统是由一些框架机构组成,这些框架用来固定探测缺陷的探头。电涡流探头与棒材接触,并将检测到的信号传输到 QuickScan ™ 采集单元,采集单元与 QuickView ™ EC 软件结合使用,对检测数据进行处理。

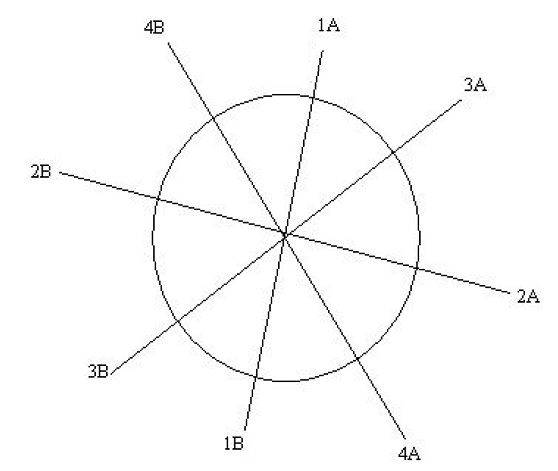

1.1涡流检测系统的探头分布

涡流检测系统的8个探头,分为 2 套分别安装在 2 个垂直板上,分布于4个层中,如图1所示。探头的位置可用控制系统的马达驱动装置自动调节,以便适用对各种直径棒材的检测。当传感器探测到有棒材进入到检测系统后,气压缸推动电涡流探头检测单元,直到与棒材表面接触。探头固定在防磨靴上,防磨靴在棒材上滑动,以便保护探头。每个探头上分布有 12 个线圈单元。每个探头与多路开关 (MUX) 相连。

最小可探测缺陷尺寸为:

纵向缺陷: 0.3 mm 深, 10 mm 长 横向缺陷: 0.3 mm 深, 10 mm 长

图1 涡流检测系统的探头分布

2.涡流检测系统综合能力测试

用φ60mm对比样棒对涡流系统进行综合性能测试,包括误报率、漏报率、盲区、信噪比、稳定性,通过测试结果判断涡流检测系统是否满足YB/T4083标准要求。

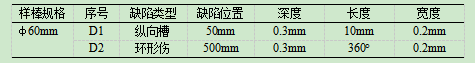

表1 φ60mm对比样棒信息表

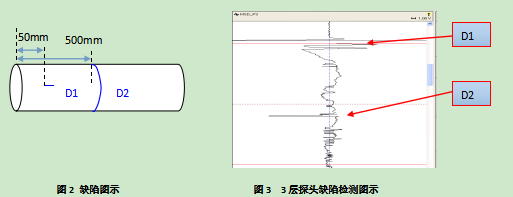

2.1对比样棒缺陷检测

φ60mm对比样棒包含两种缺陷,分别是纵向槽和环形伤,具体分布如图2所示;经过检测,其中缺陷D1可以被相邻探头层同时发现,如图3所示。而缺陷D2为环形缺陷每层探头都能同时发现。

2.2漏、误报率测试

以正常探伤速度连续测试对比试样25次,分别记下人工缺陷的漏、误报次数。系统在人工缺陷处不报警,称为漏报,每漏报1个人工缺陷记1次;而在无人工缺陷处报警称为误报,每次测试中,出现1次或1次以上的误报均记为1次。依据YB/T4083标准,系统的漏报率应不大于1%,误报率不大于3%。对φ60mm样棒进行25次过程中,同时记录缺陷漏、误报次数,实测漏报率=0%,误报率=0%。

2.3稳定性测试

用φ110mm对比样棒测试涡流检测系统稳定性,记录测试值N1,2小时后重新测试记测试值N2,计算系统稳定性波动。实测:Δ=N1-N2=25.5-24.8=0.7dB<2 dB ;测试结果有轻微波动,依据YB/T4083标准,整套系统连续工作2小时波动不超过2dB要求,满足标准要求。

2.4信噪比测试

对φ60mm对比样棒连续检测30次,记录下每次横向缺陷和纵向缺陷的波幅,并通过公式计算SNR(dB)。

2.5涡流检测系统综合性能测试结论

经过φ60mm对比样棒各项性能测试,误报率0%、漏报率0%、2小时稳定性<2 dB,信噪比SNR >10dB,综合性能后,盲区为≤50mm,均满足YB/T4083标准要求,故可顺利实施生产棒材检测。3.生产棒材表面缺陷检测

3.1纵向表面缺陷的涡流检测

3.1.1纵向表面裂纹

某些生产棒材由于轧制冷却、退火处理工艺不当,表面会出现一些短细的纵向裂纹。在检测过程中波形显示为细小尖锐的单波,属短缺陷,在MSD右侧显示,此类波形属于纵向表面裂纹缺陷。

3.1.2纵向表面划痕

某支GCr15生产棒材端头表面存在800mm长划痕,在检测过程中缺陷波形显示连续且较宽,2层和3层探头均有发现,属于纵向长缺陷,在MLD的右侧显示,此类波形属于纵向表面划痕缺陷。

3.2横向表面缺陷的涡流检测

3.2.1横向磨痕

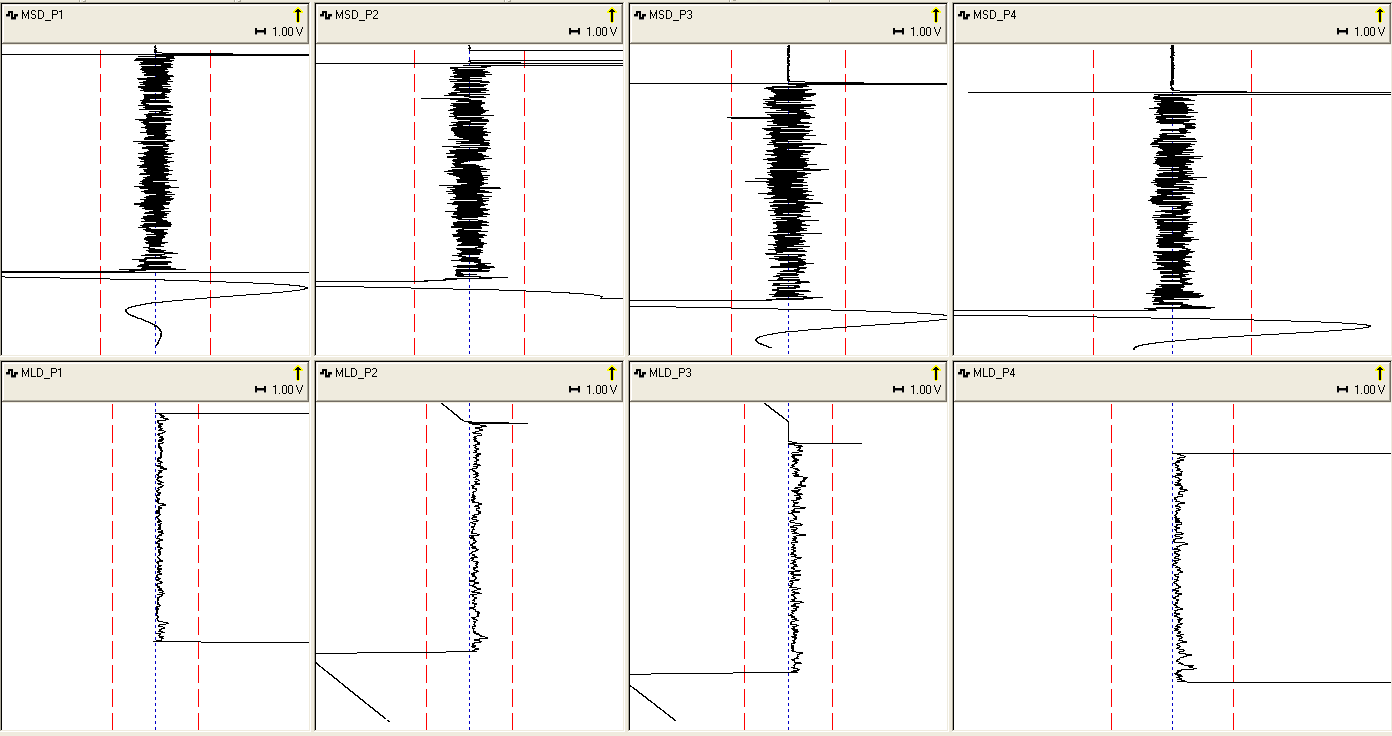

某支生产棒材端部600mm处存在一处砂轮磨痕,经过检测后,1层和3层探头均可发现此缺陷。从波形分析,因为此缺陷为横向缺陷,故缺陷波在左侧显示,如图4。

图4 横向磨痕及检测图示

3.2.2横向磕伤

某支生产棒材在流动过程中会造成不同程度的表面磕伤。经过检测后,从波形分析,波形短,细小,属于短缺陷,在MSD左侧显示,磕伤属于横向缺陷(如图5所示)。

图5 磕伤及检测图示

3.3双向表面缺陷的涡流检测

3.3.1修磨过度

某些生产棒材在修磨过程中,会存在修磨过度的现象,导致棒材表面出现缺陷。经过检测后, 1层和4层探头均可发现此缺陷。从波形分析,此缺陷既属横向缺陷,又属纵向长缺陷,故此缺陷在MSD双侧显示,在MLD右侧显示。

3.4表面缺陷的涡流波形特点

从上述横向、纵向缺陷检测图像显示可总结出如下缺陷波形特点:

纵向缺陷波形在右侧显示,横向缺陷波形在左侧显示;双向缺陷波形在双侧显示;

长度面积上细小、短小的缺陷在MSD显示,属短缺陷;

长度面积上长、大面积的缺陷在MLD显示,属于长缺陷;

短缺陷波形尖锐,细小;长缺陷波形宽大,有长度。

(1)通过对比样棒缺陷的检测,证明涡流检测系统各项性能指标误报率0%、漏报率0%、2小时稳定性<2 dB,信噪比SNR >10dB,均满足YB/T4083标准要求。

(2)通过各规格生产棒材测试,证明涡流检测系统对不同规格(Ф30mm—Ф120mm)、不同类型横向或纵向缺陷、长缺陷或短缺陷均能正常检出。且不同缺陷类型波形特点不同、波形位置及长度显示不同、整个涡流检测系统检验能力满足检测要求。

(3)根据缺陷波形特点,如波形尖锐细小或宽大,有长度可推断缺陷为长缺陷或短缺陷;根据缺陷波形左侧或右侧显示,可推断缺陷为横向或纵向缺陷,有利于缺陷类型、缺陷位置及深度的判别。

(4)在以后的使用过程中,除了要按标准规程操作外,需要对设备的涡流检测系统进行定期的维护、保养,及鉴定和校准,从而保持其检测能力的准确性,延长设备使用寿命。

参考文献

【1】涡流检测【M】北京:机械工业出版社,1996.