山东环球渔具股份有限公司 262200

摘要:为实现金属管件的智能焊接单元化,采用六轴工业机器人(KR8、KR30)作为激光清洗、焊接、上下料的执行机构,采用平行气动夹爪作为金属管的抓取机构,采用水平旋转焊台变位机作为清洗、焊接平台,采用PLC作为控制系统,采用工业触摸屏作为人机交互总控界面,其中,清洗、上下料和焊接由机器人执行,装配环节由人工执行,从而实现金属管件的自动化清洗、上下料和焊接的单元作业。

关键词:机器人;智能;焊接;管件

前言:作为我国实施制造强国的第一个十年行动纲领,“中国制造2025”提出将信息化与工业化深度融合以推进我国制造业的创新发展。而智能制造作为新一轮工业革命的核心技术,也成为了“中国制造2025”的主攻方向。针对金属管件激光清洗、上下料、焊接过程中存在的生产效率低、劳动强度大、危险系数高、产品一致性差、人工成本高等问题,以及大批量、少品种的产品特点,有必要研制一套自动化、柔性化先进智能焊接系统[1],以降低操作人员劳动强度,提升智能化水平;能够实现小批量、多品种的生产目标,提升柔性化水平。本文主要研究内容包括金属管件焊接单元机械系统设计、金属管件焊接单元电控系统设计。

一、方案布局

1.工位布局

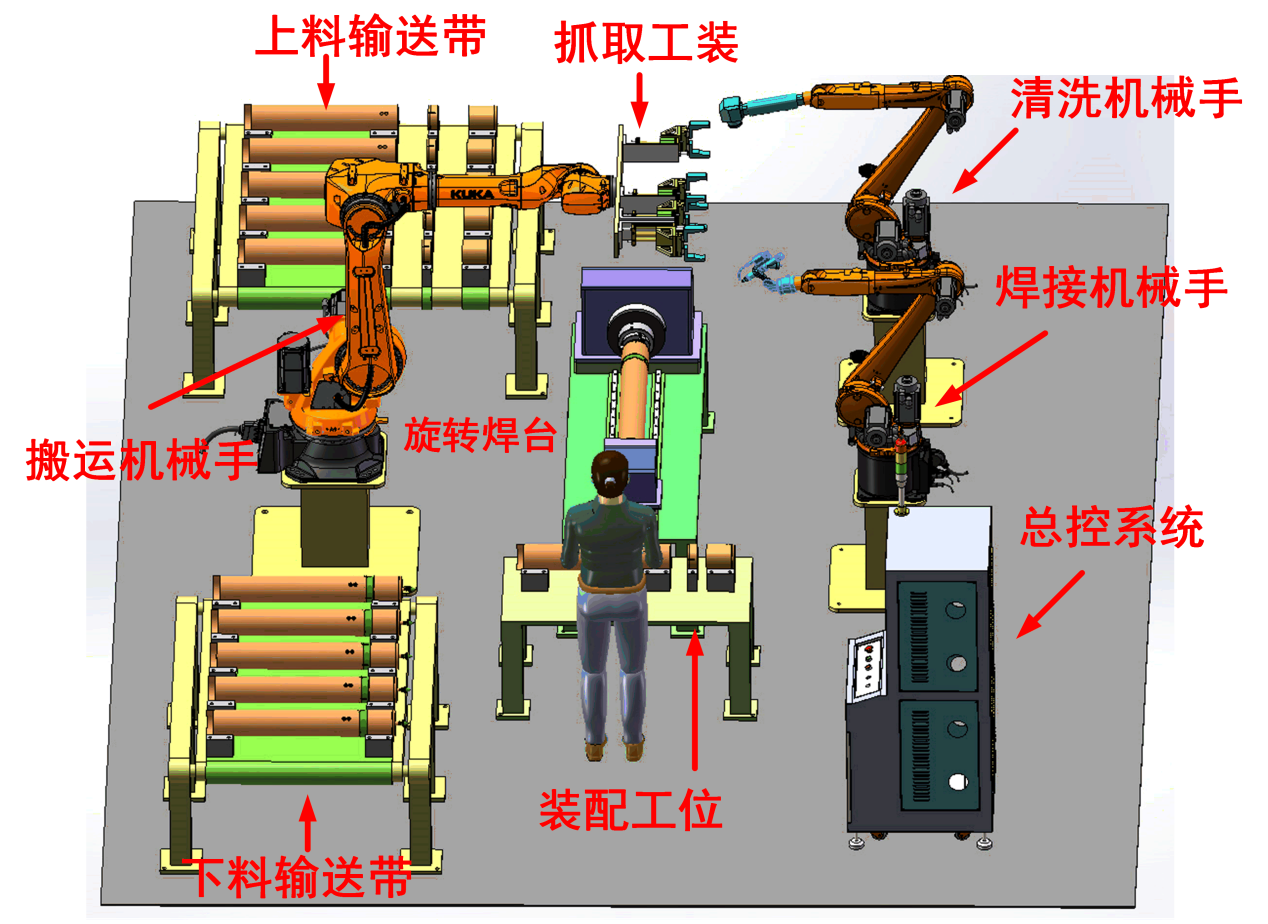

如图1所示,为金属管件智能焊接单元的布局图。

图 1 金属管件智能焊接单元布局图

2.装置组成

金属管件智能焊接单元是典型的机、电、气一体化系统,装置组成如图1所示。从图中可以看出,金属管件智能焊接单元机械系统由上料输送带、搬运机械手、旋转焊台、抓取工装、清洗机械手、焊接机械手、装配工位、旋转焊台、下料输送带等几部分组成,主要包括:六轴工业机器人、焊接电源、激光发生器、伺服及控制系统、夹持装置等。

金属管件智能焊接单元气动系统主要包括气源、平行夹爪、无杆气缸、气动卡盘等部分,用于实现零件的夹取、装夹、定位、压紧等动作。

金属管件智能焊接单元电控系统包括:电控柜、机器人控制系统(控制器和示教器)、机械手控制系统(伺服电机)、人机交互触摸屏、控制系统软件含纠功能等组成[2]。

其他相关附件包括:传感器、线缆及接头配件、工装配件等。

二、电控系统

金属管件智能焊接单元的电控系统包括人机交互层、逻辑控制层、执行层。人机交互层用于设定工艺参数、显示实时信息,采用工业触摸屏实现;逻辑控制层采用可编程控制器,主要负责逻辑运算、接收人机界面参数、处理信息并发送至执行层;执行层主要包括六轴工业机械手及其控制器、激光发生器、焊接电源、焊接相机、伺服系统、卡盘及传感器等。控制系统架构如图2所示,是典型的机、电、气一体化系统。

图2 控制系统架构图

三、执行流程

1.执行过程流程图

执行过程流程图如下。

图3 执行过程流程图

图3 执行过程流程图

2.整体执行流程

执行过程如下:

2.1物料准备。生产之前,将前端零件、中端零件、后端零件分别放置于相应的V形物料治具中,并由上料输送带输送到物料上料位置,等待搬运机械手的上料抓取。

2.2上料。待零件输送至物料上料位置后,搬运机械手抓取前端零件,并将其水平的放置于水平旋转焊台上,然后卡盘将前端零件卡紧、定位,上料机械手复位。

2.3激光清洗。激光清洗机械手带动激光清洗头运动至零件端口位置,对零件端口进行激光清洗,清洗过程中,激光头位置保持不动,零件旋转,清洗完成之后,激光清洗机械手复位。

2.4前端零件放置于装配工位。待零件清洗完成后,搬运机械手抓取清洗后的前端零件放置于装配工位。中端零件、后端零件的清洗及放置与前端零件的上料步骤、清洗步骤、转运步骤类似,从而实现前端、中端、后端零件的激光清洗及放置。

2.5前端与中端零件装配。零件装配由操作人员手动完成装配,首先进行前端零件与中端零件的装配,装配完成之后,放置于指定位置,并由搬运机械手抓取后放置于旋转焊台上,搬运机械手复位。零件的焊接有操作人员在人机交互界面上手工启动。

2.6零件的定位。待装配完成的前端与中端零件放置于旋转焊台上,三爪卡盘将零件卡紧、定心;尾端顶紧机构运动至中端零件的尾部并顶紧,实现零件的定位。

2.7前端与中端零件焊接。焊接机械手带动氩弧焊枪运动至焊缝位置,零件内部充氩气、焊枪预送气、起弧,电弧建立后,焊丝送进、零件旋转,在焊枪保护气与背部气体保护的作用下,完成前端零件与中端零件的焊接。焊接完成后,焊接机械手复位。

2.8后端与中端零件的装配。搬运机械手将焊接完成后的前端与中端零件抓紧、放置于装配工位,由操作人员进行手工装配,装配完成后,搬运机械手将其放置于旋转焊台上,重复定位步骤、焊接步骤,实现后端与中端的焊接。

2.9焊后零件的下料。待后端零件与中端零件焊接完成后,由搬运机械手抓取焊后的零件,放置于下料V形治具上,有下料输送带输送至下料区域。

结束语:采用六轴工业机器人、伺服电机和可编程控制器的搭配控制方式实现零件的夹取及焊枪位置的控制,通过优良的人机交互界面控制方式,操作灵活,同时具有较高的控制精度,针对小批量、多品种的生产现状,通过调用不同的机器人程序,实现快速响应、柔性化生产[3],适应不同的产品型号,缩短生产周期,降低工人劳动强度,提高生产效率。

参考文献:

[1]郑国伟.《中国制造2025》解读与体会[J].制造技术与机床,2018(09):7-8+130.

[2]王志江,薛坤喜,吴定勇,杨辉,申俊琦,刘杰,胡绳荪.基于视觉传感的机器人焊缝纠偏控制系统[J].机械工程学报,2019,55(17):48-55.

[3]解明利,胡占齐.机器视觉在柔性制造生产线分拣机械手中的应用研究[J].制造技术与机床,2018,(3):103-107,113.DOI:10.19287/j.cnki.1005-2402.2018.03.021.