石油化工工程质量监督总站华南监督站 广东茂名 525000

摘要: 以某乙烯工程化学水装置碱液管线焊口处开裂为案例,通过碱脆的腐蚀机理和发生条件,分析了该装置管道发生碱脆的原因,并提出了碳钢碱液管道预防碱脆失效的措施和对策。

关键词: 碱脆;腐蚀;分析;对策

1、概述

在石油化工装置中,服役于碱性介质的设备、管道极为普遍,所以碱脆现象在化工行业中是一种常见的管道失效形式,经常发生在接触苛性碱的碳钢、低合金钢的设备、管道上,本文就某乙烯工程化学水装置碱液管道发生碱脆破裂的事故为例(碱液管道的参数见表1),对碳钢发生碱脆的机理进行分析,并对如何处理预防碱液管道的碱脆失效提出了改进措施。

表1

序号 | 介质名称 | 操作压力(Mpa) | 操作温度(℃) | 设计压力(Mpa) | 设计温度(℃) | 材质 | 备注 |

1 | 5%NaOH溶液 | 0.3 | 30 | 1.0 | 80 | 20G | |

2 | 低压蒸汽 | 0.4 | 200 | 1.0 | 260 | 20# | 伴热用 |

金属材料的拉伸应力和腐蚀介质的共同作用下,发生的腐蚀现象称为应力腐蚀,金属表面都有一层钝化膜(氧化保护膜),在钝化膜未被破坏时不发生腐蚀,在应力作用下,金属表面局部区域的钝化膜被撕破,露出活性金属表面,在介质作用下出现腐蚀,且其发展是逐渐加剧;应力腐蚀与单纯的应力破坏不一样,在极低的应力作用下也会发生破坏,与单纯腐蚀引起破坏也不一样,腐蚀性很弱的介质,也能引起应力腐蚀破坏,应力与腐蚀二者相互促进,它往往在没有变形预兆的情况下而迅速断裂,很容易造成严重的生产事故,常用材料易产生应力腐蚀的环境(见表2)。

表2

序号 | 材料 | 环境 |

1 | 碳钢、低碳钢 | NaOH溶液等 |

2 | 奥氏体不锈钢 | 海水、氯离子、含氯化合物的冷凝水汽等 |

2、金属碱脆化学碱脆机理和发生条件

2.1碱脆化学腐蚀机理

金属的碱脆是指暴露于碱性溶液中的管道表面发生应力腐蚀开裂,多数情况下出现在未经消除应力热处理的焊缝附近或热处理不彻底的焊缝附近,它可以在短时间内穿透管线的管壁。

碱脆现象从化学腐蚀机理分析是碳钢在高温下与水蒸气产生如下的化学反应:3Fe+4H2O=Fe3O4+4H2,在这个反应中,管道碱性介质NaOH起着催化作用,反应生成的Fe3O4覆盖在钢的表面,形成一层保护膜,但是可能由于过高的局部拉伸应力使保护膜遭到破坏,也可能由于NaOH在表面裂纹中富集使Fe3O4被溶解,形成电化学腐蚀。腐蚀的尖端区域成为阳极,在裂纹周围的保护层成为阴极,再加上拉伸应力的作用,使裂纹迅速扩展,最终导致断裂。

碱应力腐蚀开裂通常发生在焊缝和热影响区上,本文中注碱管线发生的碱脆断裂就发生在靠近焊缝的热影响区上。与焊缝垂直方向上的应力越接近焊缝中心,焊接残余应力越高,这说明了处于高浓度碱液中的封头、管子和两者之间的焊缝,由于焊缝中心的残余应力最高,最先导致应力腐蚀破裂;又由于焊接残余应力沿焊接方向上的应力分布不同,距离焊接起点约200mm的地方应力最高,向两侧逐渐减弱,在距离0点和400mm以外,逐渐降低至0。

2.2碱脆发生的条件

钢的碱脆,一般要同时具备相互作用的三个条件:

较高浓度的NaOH;

2)NaOH操作温度高;

3)拉伸应力。拉伸应力可以是外载荷引起的应力,也可以是残余应力,或者是两者的联合作用,拉伸应力的大小虽然是碱脆的一个影响因素,但重要的因素是应力是否均匀分布,局部的拉伸应力最容易引起碱脆。

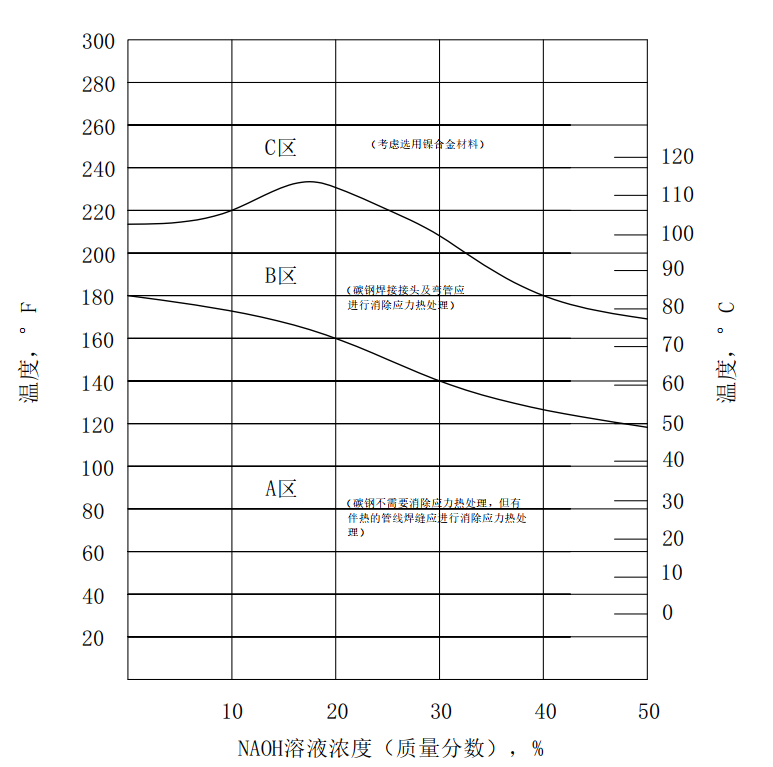

其中,碱液管线的操作温度与介质浓度的管线是引起碱脆的最主要的原因,碱液管线发生碱脆是其介质的浓度与操作温度存在明显制约关系,如图1中曲线所示。

图1碳钢使用在NaOH溶液中浓度与温度的关系

3 管线碱脆破裂原因分析

3.1环境因素

从以上分析可以看出,NaOH管线溶液的浓度与碳钢发生碱脆的敏感性有着直接管线,在考虑碱溶液管线介质浓度的同时一定要考虑管线的操作温度,该装置NaOH管线设计温度为80℃,但是该管线的低压伴热蒸汽管道的操作温度为200℃,经过现场实测发现,碱液管道的操作温度大于设计温度,这也为NaOH管线产生碱脆失效创造了有利的环境条件。

3.2材料因素

试验数据证明,碱液介质管道的含碳量在0.01%~0.25%范围内容易产生碱脆,大于或小于此范围时都很难发生碱脆,现场的碱液介质管线的材质是20G,其含碳量在0.12%~0.22%之间,所采用的是0Cr18Ni9TiA焊丝的熔敷金属含碳量也在0.11%~0.12%之间,热影响区含碳量在0.17%~0.20%之间,均处于碱脆范围内,是该管线发生碱脆的主要条件。

3.3应力因素

金属管道在焊接过程中产生的焊接残余应力,管道安装过程中的应力连接等因素为应力腐蚀裂纹的产生创造了条件。一般的管道施工中,碳钢及低合金管道焊后或冷加工后,是不需要进行焊后热处理的,该装置的碱液管线,进行焊后热处理消除焊接残余应力措施,可以排除焊接残余应力。

根据现场实际情况,该碱液管道发生碱脆的位置全都在管廊位置的焊口,碱液管道在安装过程中存在安装应力,导致该管线也管道焊缝连接处受到安装应力,也是该处发生断裂的直接原因。

焊接残余应力及管道安装应力的共同作用导致连接接头处发生脆性撕裂,碱液管道发生失效。

3.4受浓度和温度的影响

从图1上可以看出碳钢在低温稀碱液中具有良好的腐蚀性,然而NaOH水溶液浓度高于5%时,碳钢均有发生碱脆的可能性,随着碱浓度的增加,碳钢发生碱脆的倾向性增大,当NaOH水溶液浓度为30%左右时,最容易发生碱脆。

从图1可以看出,在50%NaOH水溶液中,碳钢发生应力腐蚀的最低温度约为50℃,当NaOH溶液浓度在10%时,应力法师发生的最低温度在90℃左右,最容易发生碱脆的条件是NaOH的浓度在30%,温度60℃至沸点。

4降低管道碱脆发生的措施

4.1改善焊接工艺

提高焊接质量,减少焊缝内表面缺陷,可以减少碱液聚集,应力腐蚀的发生,为了提高金属抗腐蚀能力,在该工艺管道中,必须采取氩弧焊打底,手工电弧焊填充盖面的焊接工艺,保证焊接质量,减少未焊透等缺陷的发生,特别是对主管开孔的支管连接焊缝,尤其要注意支管台与主管焊接的根部焊缝质量,避免出现未焊透的问题,根部组对间隙过大等缺陷都会引起应力集中,造成碱脆。

4.2消除应力集中

焊接残余应力和管线安装组对应力是引起碱脆的重要因素,因此,对于碱液管线,在焊接后尽可能采取焊后热处理工艺,碳钢一般热处理温度控制在630±20℃区间内,以消除焊接残余应力,在管道配管安装过程中,特别是支管连接管安装过程中,严禁强行组对,对无法避免应力集中的管段可以采取安装软管等方式,避免管道应力现象。

4.3改善管线吹扫工艺

对于未进行焊后热处理的碳钢管线,在蒸汽吹扫前应进行水洗,避免直接进行蒸汽吹扫,或只使用低压蒸汽进行短时间吹扫,缩短暴露时间,避免蒸汽介质对碳钢材料带来的氧腐蚀,短时间吹扫后要及时清除残留水凝液,避免蒸汽凝液中残余的CL-离子对管道材料产生腐蚀。

4.4用不锈钢材料代替碳钢

根据碱脆发生的条件可以分析出,在相同的环境条件下,碳钢管线发生碱脆的几率比不锈钢管线高很多,所以,在碱脆易发的管线选材时,尽量选择不锈钢材料代替碳钢材料,如有困难,则应充分考虑局部温度影响因素,采取局部代替的方法,在使用温度高于碱脆发生的敏感区,采取局部代替的办法可以从根部上解决碱脆发生同时也体现了经济的原则。

5结语

该装置在碱液管道发生碱脆失效后,有关责任单位及时对泄漏管线及时进行了处理,对碱液管线的材料进行更换,更换工程严格焊接工艺操作和焊后热处理,同时,在该管线增加多处管支架,再次投用至今没有发生类似事故,运行平稳,避免了碱脆失效的再次发生。

参考文献

1.石油化工钢制压力容器材料选用规范,中国石化出版社,2010.1

2. 李建奇 张静 苏毅编,工业碱管线泄漏原因分析及预防措施. 炼化与化工,2012.02

3. 天华化工机械及自动化研究设计院主编,腐蚀与防护手册(第二版)第4卷工业生产装置的腐蚀与控制,化学工业出版社,2008.7

4. 天华化工机械及自动化研究设计院主编,腐蚀与防护手册(第二版)第1卷腐蚀理论试验及监测,化学工业出版社,2008.7