中国航发西安动力控制科技有限公司 陕西西安 710077

摘要:摆锤活门组件是某型油泵附件的关键组合件之一,该组合件结构复杂,体积小,配合精度高,装配间隙小,液压性能曲线要求严格,其中φ2销轴与孔研配的质量是影响性能合格的关键因素之一。该组件加工以来φ2销轴与孔研配的一次合格率很低,仅为30%左右,返工率较高,造成该组件加工周期长,影响产品按期交付。本文主要通过对零件的材料、结构、测量等方面进行分析,针对加工难点寻求解决问题的方法,通过研究验证,确定研磨此类零件的加工方法,从而解决合格率低的问题。

关键词:研磨;精密小孔;合格率

引言

在机械制造业中,研磨被广泛的应用在机械加工,尤其是航空领域里的精密加工。由于研磨属于手工操作,如何稳定可靠保证零件的形状公差、尺寸精度和表面粗糙度等要求成为一大难点。

1 问题

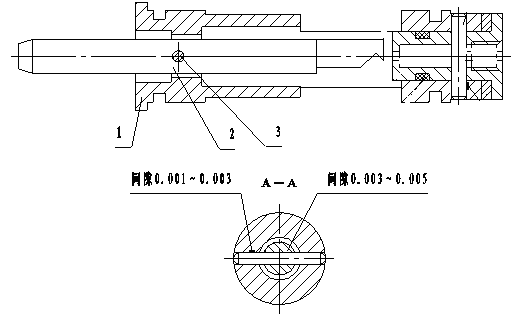

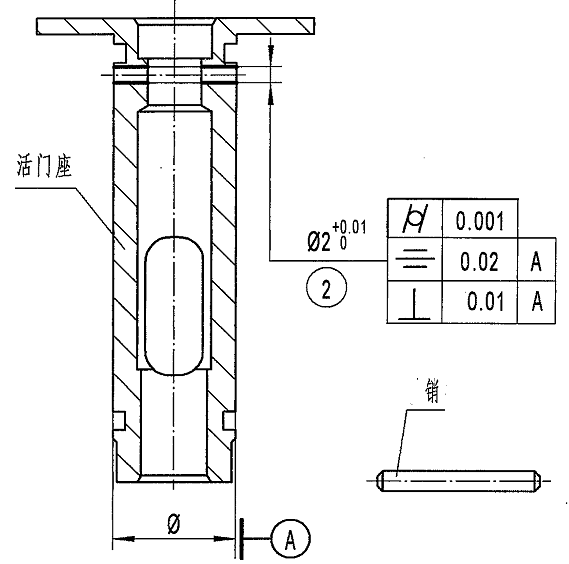

如图1所示,φ2销轴是该摆锤组合件的回转中心,通过摆杆φ2孔在其上的摆动,使摆杆的位置发生改变,进而使摆杆刃口与喷嘴进油窗口的遮蔽面积方式改变,达到改变输出流量或压力的目的。为保证液压性能的稳定性,φ2销轴与孔的配合间隙不能大,否则会产生性能摆动等故障,活门座与销轴配合间隙为0.001~0.003,销轴与摆杆配合间隙为0.003~0.005。配合间隙要求小又要满足摆动灵活,对销轴外圆和内孔的尺寸精度、形状误差和表面粗糙度都提出了高的要求,活门座和摆杆Ф2+0.01 0小孔精加工后要达到 ![]() ,表面粗糙度Ra不大于0.1;销轴Ф2外圆精加工后要达到

,表面粗糙度Ra不大于0.1;销轴Ф2外圆精加工后要达到 ![]() ,表面粗糙度Ra不大于0.025。综上所述,该活门座和摆杆的Ф2孔的研配加工难度极大,因此就需要从零件的材料、结构、测量等各方面进行分析,针对加工难点寻求解决问题的方法,通过研究验证,从而解决研配加工一次合格率低的问题。

,表面粗糙度Ra不大于0.025。综上所述,该活门座和摆杆的Ф2孔的研配加工难度极大,因此就需要从零件的材料、结构、测量等各方面进行分析,针对加工难点寻求解决问题的方法,通过研究验证,从而解决研配加工一次合格率低的问题。

2 问题分析

从零件的材料、结构、测量等各方面进行分析,要提高研配一次合格率,主要存在以下几点困难:

(1)活门座和摆杆需要研配的内孔尺寸仅为Ф2,无通用的研磨工具,必须设计专用加工精密小孔适用的研磨工具;

(2)活门座和摆杆Ф2孔尺寸公差小、形状精度要求高,仅为0.001mm,孔对外圆有较严的位置要求(见图2),活门座Ф2孔为过桥孔结构,且孔壁薄,摆杆Ф2孔长度较短,研磨加工孔的直线度、锥度、形位公差难保证,研磨工具的选择、修整和加工方法成为难题;

(3)活门座材料为不锈钢1Cr17Ni2,经调质处理硬度HRC26~33,材质较软,表面粗糙度Ra0.1和形状精度保证困难。摆杆材料为38CrMoAlA,氮化后表面硬度达HV≥715,加工难点大。研磨膏和加工参数的确定成为难题;

(4)活门座φ2孔与销轴配合间隙为0.001~0.003,摆杆φ2孔与销轴配合间隙为0.003~0.005,配合公差仅为0.002,活门座和摆杆Ф2孔尺寸公差小、形状精度要求高,仅为0.001mm,测量方法成为难题。

针对上述难点,可以得出解决问题的思路,一是必须设计专用加工精密小孔适用的研磨工具;二是合理选择研磨工具的材料和尺寸,加工前修整研磨具,以保证内孔尺寸和形状公差;三是通过加工验证确定合理的研磨膏粒度、加工参数和加工方法,保证形状精度和表面粗糙度要求。四是确定合理的检测方法和工具,保证内孔尺寸测量准确,从而保证研配质量。

3 解决问题的方法、实施过程

3.1 设计专用加工精密小孔适用的研磨工具

研磨器和研磨杆结构参考通用研磨工具,对研磨杆与研磨器配合外圆尺寸进行分组,每隔0.1分1根,以保证研磨器外圆涨开均匀。根据零件内孔长度,加工活门座Ф2孔研磨器长度L选择为18mm,加工摆杆Ф2孔研磨器长度L选择为7mm。

3.2 研磨工具材料的选择

研磨工具应满足以下要求:①研具材料硬度比零件材料硬度低,有适当的被嵌入性;②有良好的耐磨性,变形小,几何精度较高;③表面应光整、无裂纹、斑点等缺陷;④结构要求合理,应考虑排屑、储存多余磨料及散热等问题;⑤硬度选择合适,太硬会造成磨料迅速破碎与磨耗,太软导致磨料过深挤入研具材料中;⑥应便于操作、价格低廉。综上所述,铸铁是研具十分理想的一种材料。

3.3 研磨工具的修整

为保证加工内孔的尺寸和形状公差要求,加工前必须修整研磨器,用内孔与研磨器外圆尺寸相同直径的研磨套对研修整研磨器,反复修整数次后检查研磨器外圆,直至研磨器工作面与研磨套内孔全部接触。

3.4 研磨膏、加工参数和加工方法

3.4 .1研磨膏材料的选择

白钢玉(代号GB),又叫白色氧化铝,颜色由白色到浅玫瑰色,白钢玉中AL 2O 3含量占98.5~99%,它具有高的硬度和好的韧性,研磨时颗粒不易破碎,钝化后接近于球状,所以不但具有高的研磨能力,而且能获得较低的表面粗糙度,适用于淬火钢等材料的研磨。

3.4 .2研磨加工参数和加工方法

为保证形状公差和粗糙度要求,必须控制研磨头的转速与研磨膏的粒度。经加工验证:粗研时转速600r/m 、研磨膏粒度选择W14;精研时转速350 r/m、粒度选择W7;精研后使用抛光膏对内孔进行抛光。为防止加工中破坏内孔对外圆的位置要求,在研磨开始时研磨器与零件内孔的紧度应尽量小,用手持零件在研磨器上来回拉动自由即可。在修整好零件内孔的形状后逐步将研磨器与零件内孔的紧度调整大些。加工后绢布条反复擦拭研磨后的两个Ф2孔,直至内孔表面光亮,以去除内孔表面附着的研磨膏,保证测量内孔尺寸的准确性。

3.5 内孔的检测方法和工具

对于生产现场使用精密小型内径表与分组测量心棒相结合测量小孔是一种较为准确而实用的方法。在测量活门座和摆杆Ф2孔时,选择了德国马尔的高精度内径千分表同时配合分组直线度心棒进行测量,每隔0.001分1组,来确保内孔尺寸测量的准确性,进而保证配合间隙0.001~0.003、0.003~0.005的正确性,减少测量误差对零件配合的影响。研磨后用相配的φ2销轴试装配,应紧紧进入孔内。

4 结束语

通过采用以上的加工参数和工艺方法,很好的保证了摆锤活门组件φ2销轴与孔研配的加工质量,研配的一次合格率达到90%左右,提高了零件的配套效率,同时对此类零件的研磨加工提供了一个参考的范例,也是一种思维的拓展,具有很好的推广性。

参考文献

[1] 现代珩磨技术基础.科学技术出版社.

[2] 机械设计手册第5版.机械工业出版社.