中建二局安装工程有限公司 北京 100070

摘要:近年来高层及场馆类建筑中钢结构的应用越来越广泛,结构形式越来越复杂,异形钢柱被广泛应用工程中,伴随的就是钢构件截面尺寸越来越大,钢构件之间的对接焊缝长度越来越大,伴随之的就是焊接难度增大,焊接防变形的难度增大,焊接质量控制变得难以掌控。本文总结项目超长焊缝焊接施工经验,对超长焊缝焊接施工重难点进行分析,希望对以后类似的施工提供帮助。

关键词:超长焊缝;超长焊缝工艺控制;超长焊缝质量控制措施

1 工程焊缝概况

1.1 巨型钢柱对接焊缝概况

巨型钢柱截面特性为不规则五边形,最大板厚达100mm,最大外截面尺寸4489*4811mm,对接横焊缝长度大,单层单根巨柱重量达100吨,为满足运输及吊装工况,进行分段分片运输安装,增加巨柱外壁板及内隔板对接立焊缝,其分段方式为一层一段,对接立焊缝长度约为6m。

1.2 钢板剪力墙对接焊缝概况

钢板剪力墙为满足运输及吊装工况,进行分段分片运输安装,构件形态为扁平条状,安装姿态为直立片状,最大单片钢板剪力墙宽度3307mm,最长对接横焊缝长度可达13.2m,对接立焊缝最大长度可达11.8m。

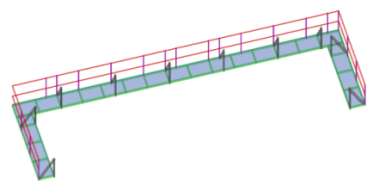

图1 巨型钢柱焊缝分布图 图2 钢板剪力墙焊缝分布图

查阅相关资料,目前行业未对超长焊缝有准确的定义,根据厚钢板宽度一般为600mm~3000mm,取最大值3000mm,特定义焊缝长度超过3000mm的为超长焊缝。

2 超长焊缝焊接施工重点、难点分析

2.1 按照长度3000mm以上焊缝为超长焊缝,外框巨柱及核心筒钢板剪力墙超长焊缝占比70%以上,长度达到10000mm以上的焊缝占比20%,超长焊缝焊接施工控制为重点。

应对措施:合理优化焊接顺序,采用分段跳焊及断续焊,将超长焊缝进行分段拆分,分解为600mm~1000mm的小段焊缝。

2.2 超长焊缝对接口焊接过程中易发生错边,焊接质量无法保证,纠偏难度大。

应对措施:控制安装精度,采用高精度全站仪进行测量,确保安装构件对接口错边在1mm以内,焊前设置刚性约束板进行变形控制,焊接过程采用薄层多道焊接,控制热量输入,减小焊接过程中产生的变形。

2.3 超长焊缝施工作业条件受限,人员施工位置需不断转换,施工进度缓慢,工期控制难度大。

应对措施:设计可同时容纳多人施工的定型化操作平台,多人同时作业,减少操作人员位置转换次数,提高人员焊接效率。

3 施工方案

3.1施工工艺流程

安装完成后针对超长对接位置设置刚性约束板控制焊接变形,针对每条焊缝进行分段,将超长焊缝分解为若干个焊接单元,可多人同时进行施焊,焊接采用薄层多道焊接,控制热量输入,减小焊缝冷却变形。

3.2 施工操作要点

3.2.1刚性约束板设置

在超长焊缝位置设置刚性约束板,约束板厚度≥20mm,宽度≥150mm,长度≥300mm,间距600mm,通长设置。超长立焊缝顶部第一道码板加厚至30mm,加长到450mm,且前三道码板间距加密到400mm间距。超长横焊缝定位板间距600mm,布置于焊缝坡口背侧。约束板设置前对对接口错边量进行检查,确保错边在1mm以内,刚性约束板设置完成后进行测量,确保安装构件坐标精度,确定无误后由项目技术部牵头进行焊接评估,评估结果为可控后下达焊接指令,此时方可焊接。

图3 超长焊缝约束板示意图 图4 焊前测量数据

3.2.2焊接操作平台设计

超长立焊缝焊接平台,顶杆采用C10槽钢,底部横杆及立柱采用C8槽钢,其余横杆及斜撑采用L30角钢。考虑现场同时上两名焊工进行焊接作业。

横焊缝焊接防护平台,底部横杆采用C10,内侧立柱及斜拉杆采用C10,与焊缝对接口位置构件吊耳连接,外侧立柱采用30*30*5的方通,横杆均采用L30角钢,底部铺设3mm厚花纹钢板。考虑每个分区对多同时上3个人进行焊接作业。

图![]()

5 立焊焊接平台大样图 图6 横焊焊接平台大样图

3.2.3超长焊缝分段施焊

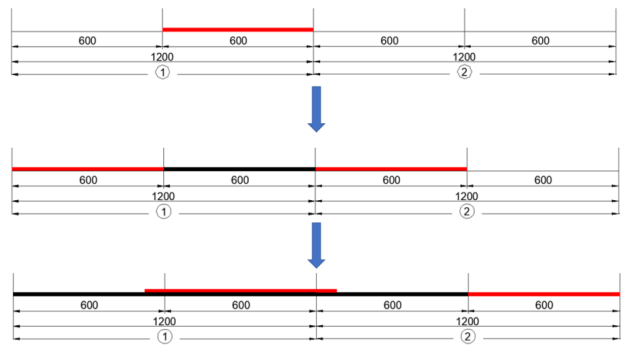

项目技术部对于超长立焊缝进行焊接分段,将焊缝自上而下分成若干个600mm分段,每3*600mm分段为一个焊工施焊范围,当一段范围内一层焊缝施焊完毕后,由第二施工段的焊工开始焊接。

对于超长横焊缝将焊缝分成若干个600mm分段,每2*600mm分段为一个焊工施焊范围,当一段范围内一层焊缝施焊完毕后,由第二施工段的焊工开始焊接。

图7 超长立焊缝分段施焊示意图 图8 超长横焊缝分段施焊示意图

3.2.4焊接工艺

当同一构件同时存在超长立焊缝和超长横焊缝时,先焊接横向对接焊缝,焊接遵循的原则为先内部焊缝后外部焊缝,先主要受力焊缝后次要受力焊缝,焊接采用薄层多道焊接,按照焊接分段情况,每一段焊接均分打底、填充、盖面三道工序进行,每道工序均采用薄层多道焊接,控制热量输入,焊接完成后对焊缝进行保温,防止急剧冷却造成较大的焊接变形。

4 施工控制要点

4.1构件进场验收

所有构件进场进行验收检查,确保构件加工尺寸合格,偏差在允许范围内,如有运输过程中产生的变形应在吊装前制定方案进行纠偏,此为保证构件对接焊缝错边的前提。

4.2安装精度控制

构件吊装前对上一节柱坐标进行复测,测量偏差在允许范围内方可进行吊装作业,吊装时采用高精度全站仪进行测量,控制安装偏差1mm以内,通过安装精度的控制从源头控制超长焊缝焊接变形。

4.3焊工考评

对所有进场焊工进行考核,焊工专业证书核查,实操考试,组织针对本项目焊接交底培训,要求焊工持证上岗率达到100%,实操考试及交底培训考试成绩在90分以上方可进行焊接。

4.4焊接监督旁站

项目管理人员在每道焊缝焊接时进行焊接旁站,监督焊工的操作流程,是否严格按照焊接方案进行,定时对层间温度进行测量,当温度高于方案要求的最高温度时要求焊工停止焊接,待温度降低后再进行焊接,防止热量集中输入,在每道焊缝焊接完成后安排设置保温措施,防止焊缝急剧冷却造成焊缝收缩。

4.5焊缝验收

焊接完成后对钢柱安装轴线进行复测,确保焊接变形造成的构件偏位在3mm的可控范围内,进行焊缝外观质量检查及焊缝探伤,确保焊缝表面无飞溅、焊瘤、气孔、咬边等质量缺陷并且焊缝内部无缺陷。

5 施工质量验收标准

超长焊缝施工遵循《钢结构工程施工规范》GB50755-2012、《钢结构焊接规范》GB50661-2011、《金属熔化焊焊缝缺陷分类及说明》GB/T 6417.1-2005、《钢结构工程施工质量验收规范》GB 50205、《钢焊缝手工超声波探伤方法和探伤结果分级法》GB11345的有关规定。

焊缝外观质量不得有未焊满、根部收缩、咬边、裂纹、表面气孔夹渣等质量缺陷,一级、二级全熔透焊缝应经过无损检测。

参考文献

[1]GB50755 钢结构工程施工规范

[2]GB50661 钢结构焊接规范

[3]GB/T 6417 金属熔化焊焊缝缺陷分类及说明

[4]GB50205 钢结构工程施工质量验收规范

[5]GB11345 钢焊缝手工超声波探伤方法和探伤结果分级法