中国电建集团河南工程有限公司 河南 郑州 450001

摘要:为了以较低的投资和运行成本实现SO2的超净排放,在石灰石-石膏烟气脱硫系统中投加脱硫增效剂。结果表明:在进气SO2浓度为2800-3000mg/Nm3、脱硫增效剂投加量为450mg/L的条件下,净烟气SO2≤30mg/Nm3,可停用1台循环泵并节约电耗720kWh;投加脱硫增效剂对脱硫装置浆液pH值、石膏、亚硫酸钙、碳酸钙、氨氮以及COD等参数无显著影响,石膏品性以及脱硫废水的处置难度未受影响。

关键词:脱硫增效剂;脱硫效率;石灰石-石膏法湿法脱硫

中图分类号:F271.0文献标识码:A

引言

石灰石-石膏湿法烟气脱硫工艺成熟,运行稳定,脱硫效率高,副产品可利用,是当前主流的脱硫工艺,被普遍的应用于燃煤火力发电厂。随着《火电厂大气污染物排放标准》(GB13223—2016)的实施,许多火力发电机组SO2无法实现超净排放,脱硫系统改造迫在眉睫,但是投资上千万元扩容改造费用,改造周期需达半年之久,也给业主带来很大的经济、环保压力。为了保证SO2实现超净排放,在对原有脱硫装置不进行扩容改造的情况下,采用添加脱硫增效剂来提高脱硫效率是当前脱硫的研发方向。

1脱硫增效剂的工作原理

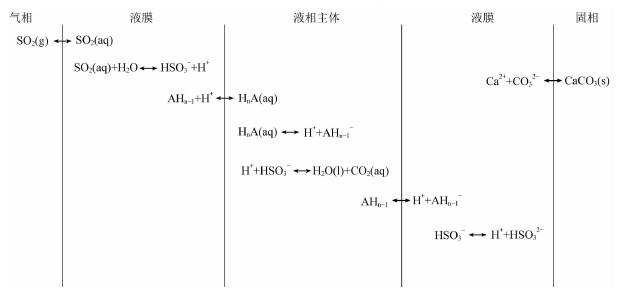

石灰石-石膏湿法烟气脱硫系统化学反应复杂,当前已知的反应过程就有数十种。湿法烟气脱硫过程大多运用停滞膜的论述,将气相获SO2的物理吸收过程假设以薄膜分散的方法进行,在气相和液相的界面形成气膜后,物质在这两个气膜之间发生运动。提高气、液两相界面之间的运动速率来增强脱硫效率是关键。脱硫增效剂能有效的缓冲浆液的pH来提高气、液两相的运动速率,其机理如图1所示。在气液交界处,SO2溶解解析出的H+离子被脱硫增效剂捕获,H+离子快速从液膜传递给液相,但是浆液pH不会快速下降,因为气相阻力小,加速了浆液对SO2的吸收,在固液交界处,由于添加脱硫增效剂形成的偏酸环境加速了CaCO3溶解,液相阻力小,CaCO3的溶解速度加快。

图1脱硫增效剂工作原理

2工程实例

2.1项目概况

河北省某发电有限公司具有2×350MW均正常运行的机组。脱硫装置运用两炉两塔方式设置,共用公共系统。每座吸收塔各配置一台吸收塔地坑,可直接将地坑内浆液泵入各自吸收塔,吸收塔内径为13.0m,浆液高12m左右,浆池容积接近1700m3,共有4层喷淋系统,平时pH值控制在5.0-5.5之间,浆液密度1090-1140kg/m,4台浆液循环泵(功率分别为710、710、710、800kW)。脱硫装置自动化水平高,脱硫塔前、后烟道上各设置西门子品牌的CEMS(烟气排放连续监控系统),吸收塔上设置两台pH计检测浆液的pH值,2台液位计检测塔内液位,1台密度计检测塔内浆液密度,SO2原始及排放数据、浆液pH值、密度及液位可实时在DCS运行界面上读取。SO2当前实行超净排放,塔出口SO2排放浓度≤35mg/Nm3。

当前在机组负荷>300MW的时候,脱硫装置4台循环泵需全都运行,总体电耗较高,存在SO2超标排放的危险,环保运行压力非常大;对煤种硫份的适应性差,无法燃用高硫份煤。为了解决以上问题,希望能找到一种不需要进行脱硫系统扩容改造而能提高脱硫效率的方法,使用脱硫增效剂来提高脱硫效率是目前比较热门的课题,因此决定对#2脱硫系统进行脱硫增效剂试验。

2.2试验药剂介绍

本次试验所用药剂为浙江工业大学和浙江天英环保科技有限公司联合开发研制的石灰石-石膏湿法脱硫增效剂,增效剂型号为RL10101,为片状绿色固体,相对密度0.65(水等于1),无毒,弱酸性,对眼睛、皮肤、粘膜有刺激作用,加水后可迅速溶解。

2.3加药试验

从2019年10月23日开始加药实验。药剂添加到2#机组脱硫塔地坑内,经过脱硫塔地坑搅拌器搅拌溶解完全后泵入脱硫塔,脱硫增效剂在浆液中的浓度维持在400-500mg/L最为合理,本次实验脱硫增效剂选择浓度为450mg/L。根据浆池容积计算出初次加药量为750kg,10月23日初次投加药剂750kg,由于脱硫废水排放造成药剂损失,每日需补充药剂为50kg,之后每日加药50kg,24-28日共加药200kg。

2.4加药后运行效果分析

2.4.1减排效果

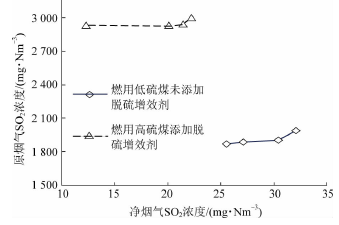

图2是#2脱硫系统添加脱硫增效剂对煤种适应性的影响,SO2数据可从DCS运行画面直接读取。从图中可以看出,当机组在90%以上负荷运行的情况下,原始SO2值在2800-3000mg/Nm3时,添加增效剂后净烟气SO2≤30mg/Nm3,而在未添加脱硫添加剂的时候,要实现达标排放,需要满足原始SO2≤2000mg/Nm3。添加脱硫增效剂后提高了脱硫设备的脱硫效率,在煤质硫份较高时,在不引起浆液pH值和浆液密度变化的情况下SO

2也能达标排放,添加脱硫增效剂加强了电厂对高硫份煤种的适应性,保障了电厂SO2的达标排放。

图2脱硫增效剂对煤种适应性的影响

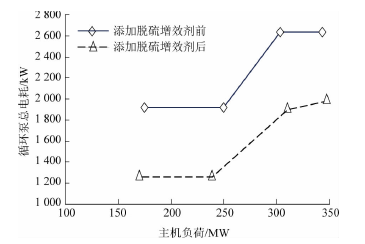

2.4.2停泵节能效果

图3是#2脱硫系统添加脱硫增效剂对循环泵总电耗的影响,机组负荷在50%-100%之间时,入口SO2浓度、pH值及浆液密度等工况大致相同的时候,添加脱硫增效剂后可使一台循环泵停止运行,出口SO2浓度依然能达标排放,停止运行A、B、C泵中的一台泵时,可节约电耗639kWh,停止运行D泵时,可节约电耗720kWh,节能效果明显。

图3脱硫增效剂对循环泵总电耗的影响

从DCS运行画面直接读取。本次试验通过在石膏排出泵入口管道排净阀处采样,在添加脱硫增效剂前后,用500mL容量瓶各采样2份样品送电厂化验室检测,为提高数据正确性,检测参数取2次检测数据的平均值。

添加脱硫增效剂前、后脱硫塔浆液参数见表1。从表1可得,添加脱硫增效剂前后,脱硫装置中浆液的pH值、石膏、亚硫酸钙、碳酸钙、氨氮以及COD等参数并无很大差异,表明采用脱硫增效剂后不会影响石膏品性,进而也不会阻碍石膏的脱水与销售;塔内浆液的COD、氨氮浓度基本不变,故脱硫废水的处置难度也不会增加,原脱硫废水处理装置无需改造。

表1添加脱硫增效剂前、后脱硫塔浆液参数

参数名称 | 单位 | 使之用前 | 使用之后 |

pH | 无量纲 | 5.05 | 4.98 |

密度 | kg/m3 | 1110 | 1137 |

SS | % | 14.31 | 15.7 |

石膏 | % | 11.01 | 13.01 |

亚硫酸钙 | % | 0.7 | 0.56 |

碳酸钙 | mg/L | 2.21 | 0.9 |

COD | mg/L | 893 | 853 |

氨氮 | mg/L | 5.6 | 2.3 |

3结论

(1)当燃煤硫份在设计硫份内时,SO2可达标排放的脱硫机组,由于添加脱硫增效剂而停止运行一台循环泵,节省了电耗成本及设备维护成本,达到了节能减耗的目的,增加运行操作的灵活性,减小了环保运行压力,产生了很好的社会、经济效益。

(2)由于国内燃煤市场情况变化大,当燃煤硫份超过设计硫份时,为保证脱硫系统SO2达标排放,可采用添加脱硫增效剂,增强脱硫效率。脱硫增效剂加强了电厂对煤种硫份的适应性差,采购燃用煤更具灵活性。

参考文献:

[1]郑志秀,万金雄,阮徐均,陈尼青,邵良成.脱硫增效剂在石灰石-石膏湿法脱硫系统中的应用[J].能源环境保护,2020,34(04):29-32.

[2]焦世超,陶志国,王路松,张晓光.A火力发电厂1~#、2~#机组脱硫增效剂添加试验研究[J].节能,2020,39(02):12-14.

[3]陈怡.脱硫增效剂应用的可行性和经济性研究[J].科技经济市场,2019(08):144-146.