上海翰忠环保有限公司

摘要:铝箔轧机在轧制过程中,为了得到更好的轧制成品,需要在轧辊之间喷射一定量的轧制油。在此过程中,大量的汽态轧制油及粒径微小的液态轧制油雾将被排放到大气中,不仅造成了轧制油的资源浪费,更严重污染着大气环境,为了降机轧制油雾化排放造成的负面效应,铝箔轧机生产线会配备轧制油全油回收系统,用以回收轧制过程中产生的油气,循环利用轧制油,净化排放的废气,本文主要介绍全油回收的系统组成及工艺原理等。

关键词:铝箔轧机;轧制油;全油回收系统;烟气;油雾;解吸

1前言

为了降低铝箔轧机轧制过程中板带的塑性变形抗力,提高铝箔带材的缩减能力,便于控制辊型、板形结构,降低带材与辊道的摩擦力,带走轧制过程中轧辊与铝箔带材产生的变形热量、冲洗铝箔表面的铝屑粉末及其它杂质,获得光亮的铝箔板材表面等,需要在轧辊工作时喷射轧制油,但是轧制油雾造成的环境污染及浪费成为亟待解决的问题。全油回收系统利用专业的物理原理及电气控制系统,有效地解决了轧制油雾造成的负面问题。与油雾净化器单纯地利用丝网对油雾进行拦截不同,全油回收系统装置利用洗油来溶解吸收轧制油,洗油与轧制油的物理特性不同,在标准条件下,蒸馏洗油与轧制由的沸点范围不同,利用洗油和轧制蒸馏沸点不同的物理特点,利用回流使液体混合物得到高纯度蒸馏分离的原理,达到轧制油从混合油液体中分离的目的,为避免轧制油在加热蒸馏、分馏过程中发生热解或碳化现象,利用真空环境下沸点温度降低的蒸馏方法,真空蒸馏的方法是一个没有化学反应的物理过程,轧制油的化学分子结构和化学特性并不会发生改变。

2系统组成及简介

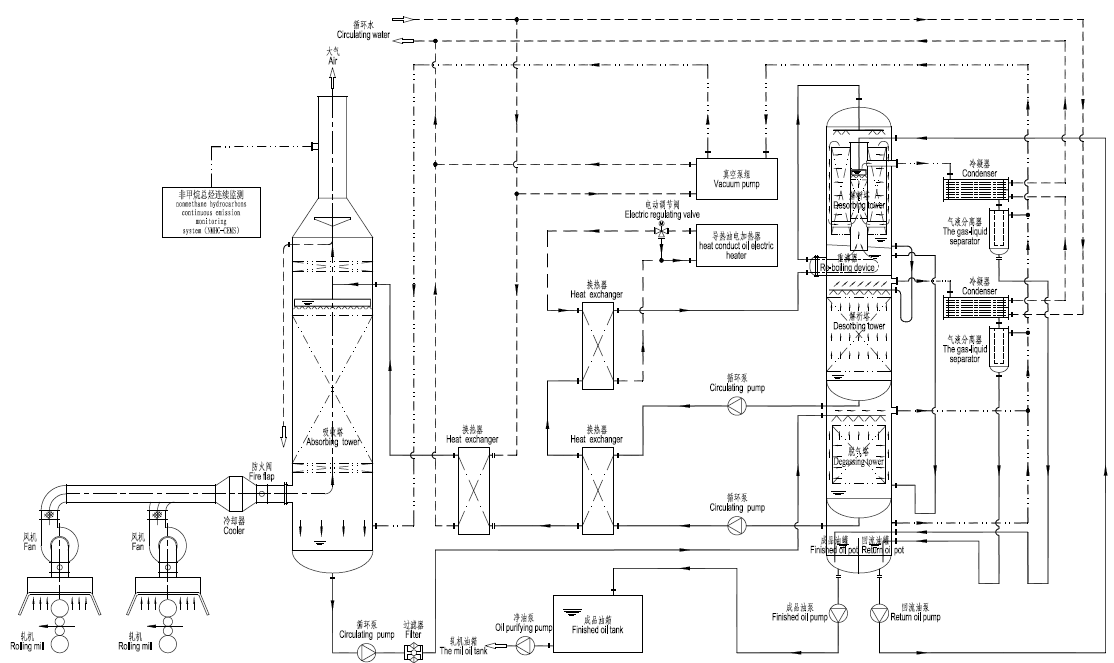

全油回收系统包括烟气收集部分、吸收部分、脱气部分、解吸部分、成品油系统、换热器组、真空泵组、导热油电加热系统、自动控制系统、辅助系统等,其中脱气塔、解吸塔和成品回流罐三塔合一,导热油电加热系统根据项目所在地的气象环境特点,选择是否配备。本文主要介绍烟气收集部分、吸收部分、脱气部分、解吸部分、成品油系统、换热器组、真空泵组等部分。全油回收系统工艺流程图如图1所示。

液体管道;一一一一气体管道;一…一…一…蒸汽管道

图1 全油回收系统工艺流程图

铝箔轧机轧制铝板带材时,油气通过排烟风机被集中收集后通过烟道送入吸收塔中,含有轧制油的油气被吸收塔内的喷淋洗油溶解形成混合油液,混合油经过过滤器、换热器加热至一定温度进入脱气塔,然后通过抽真空除去油中所含有的水气,脱气后轧制油在经解吸塔内真空状态下填料的作用以油气的形式被分馏分离,分馏后的轧制油经过冷凝器被冷凝液化成纯净的液态轧制油,冷凝液化后的轧制油被循环使用;与此同时,喷淋洗油通过工艺管道以液态形式经过换热器后被冷却,冷却后的洗油再次回流吸收塔被循环使用。

2.1烟气收集

烟气收集主要是在排烟风机的作用下,通过排烟罩、烟道等部分对含有轧制油的烟气集中收集并输送到吸收塔底部。铝箔轧机轧制过程产生的热量,使得轧制油(主要成分为煤油)大量气化,同时有少量雾化的液态,这些气化和雾化的轧制油将随着周围空气在排烟风机的作用下被排烟罩抽吸,经排烟风机送往吸收塔参与下一流程的物理反应。由于轧制油极易引燃,为避免铝箔轧机失火时,火势沿排烟管道蔓延至吸收塔内部,对设备造成更大的损失,因此在排烟管的入口上设计防火阀,在火灾发生等异常情况下关闭防火阀,可有效避免火势蔓延,同时管道内设计CO2火灾保护系统,最大限度地减小损失,全油回收系统CO2火灾保护系统与轧机共用一套系统,由轧机系统引入,主要保护排烟管道、吸收塔、解吸系统等。

2.2吸收部分

吸收部分主要由吸收塔、填料等组成,吸收塔是关键的气液传质设备,在塔内的支撑板上布置一定高度的填料(包括规整填料和散堆填料),填料上方分布填料压板及液体分布器。大量的规整填料和散堆填料,使得吸收液(洗油)的表面积增大,吸收液(洗油)由塔顶经液体分布器匀速、均布后沿填料表面向下流时,在填料表面形成总面积巨大的液膜(油膜);当由排烟风机送入的含油烟气从吸收塔底部进入,穿过塔内填料时,含油烟气与在填料层表面形成油膜的吸收液(洗油)在塔内建立气相、液相的反向流动达到充分接触。在设计的操作温度和压力条件下,在填料层中,轧制油被吸收油(洗油)吸收,经过吸收净化的烟气变成干净空气,由塔顶的烟囱排出;吸收了轧制油的洗油,变成混合油,储存在吸收塔底部,由配套泵组送往解吸塔。吸收塔内配置液位监控仪表,以便保持液位的基本稳定及系统平衡。

2.3脱气部分

经过吸收塔吸收后的混合油首先进入双联过滤器,去除混合油中夹带的固体杂质(过滤精度100um)。为了避免过滤器堵塞,特别是系统调试及运行初期,在双联过滤器上配置压差自动报警装置,根据过滤器堵塞时导致输送泵的电流值增大,当电流大于设定值进行报警,此时必须及时切换过滤器,过滤器切换后应及时清洗堵塞的滤芯。同时当现场过滤器前后压差达到设定压差值时,则表明过滤器发生堵塞,此时也需要及时切换过滤器,并进行清理滤芯。过滤后的混合油通过工艺管道进入布置有大量散装填料的脱气塔,混合油通过脱气塔内部安装的管式分布器后被均匀地分散在填料的上表面,由于脱气塔内部呈真空状态,溶解在混合油中的气体和水分在真空状态下从油中逸出,并被去除。在真空状态下混合油中的水分变成水蒸汽,水蒸气在真空泵组的作用下被抽送到气液分离器中,水蒸气经气液分离后以液态水的形式排出系统。

2.4解吸部分

经脱水后的混合油在泵组的作用下通过工艺管道被送至解吸塔。解吸塔被重沸器隔开分为上、下两段,上、下两段分别进行一级分离和二级分离,外部通过U型管道相连。由填料顶部进入解吸塔上段的混合油,在经过管式分布器被均匀地分散在散装填料的表面,散装填料巨大的表面有利于混合油的气液两相传质,轧制油在真空高温的条件下被蒸发分馏,蒸发分馏的轧制油在解吸塔内的中心筒内与回流油发生进一步的热交换与传质。蒸发分馏出来的轧制油气经过工艺管道,在相连的冷凝器内发生物理冷却、冷凝,冷却后的轧制油在气液分离器中被分离出来输送、存储到成品罐中,形成一级分离,通过安装在传输管道上流量计能计量上部的轧制油流量。一级分离后的混合油经U型传输管道进入解吸塔的下段分离,在散装和规整填料形成的细小的密集通道中进行二级分离。下段分离出来的轧制油经流量计计量后被存储到回流罐中。

进入解吸塔的混合油的温度是影响分馏效率的最关键的控制参数之一,温度超过洗油沸点值,洗油将随轧制油一起蒸发出来,温度过高时,甚至会发生热解或碳化反应,破坏轧制油的化学分子结构;温度过低导致混合油分离不彻底,降低分离效率。可通过程序控制、反馈调节自动控制三通阀的开口度调节热媒介质的流量,以此实现对混合油油温的调节控制,可根据生产时的实际蒸馏情况调整板式换热器冷侧出口的温度设定值。解吸塔设计在“三塔合一”的上部,表面使用保温材质保温,降低与外界的热交换速率。

2.5成品油系统

为了存储分离出来的轧制油并根据需要将其输送到相应的使用点,在全油回收系统中设置成品油系统,成品油系统由回流罐和成品邮箱两部分组成。成品回油罐内部为真空状态,主要用于收集、存储解吸分离的轧制油,成品回流油罐由成品罐和回流罐两部分组成,成品罐和回流罐使用隔板隔开,而上部相互连通。成品回流罐设置两套液位计,分别用来显示成品罐和回流罐两部分的液位高度。成品回流罐设计在“三塔合一”的底部。成品油箱用来储存轧制油,油品检测合格后,待用户需要时可回流至使用点。成品油箱设置磁翻柱液位计一套,高液位报警,低液位停泵,液位超高时,停止加热器和成品油泵及真空泵组工作。

2.6换热器组

为了满足生产工艺中各种温度条件的转换,达到混合油加热到分馏分离的所需温度的目的,利用车间循环水系统冷却由解吸塔底部回流到吸收塔的喷淋洗油,喷淋洗油的温度越低,越有利于轧制油的吸收。全由回收系统中设计有不同用途的换热器组,该系统中的换热器采用换热效果优良的钎焊式板式换热器,循环水的供需量和水温是维持系统平衡、保证换热效果的重要因素。

2.7真空泵组

现有的全油回收系统系统共有两套真空泵组。真空泵组为全油回收系统制造真空环境条件,在真空环境下降低混合油中不同成分油的蒸馏沸点,真空状态下降低了系统所需要的热量,降低能源消耗,节约了工厂的投资成本,真空蒸馏有效地避免了因温度过高导致轧制油热解或碳化的现象。配套使用的真空泵组由2台罗茨泵和1台液环泵组成,其中罗茨泵的泵腔及油杯的工作介质为真空泵油,而轧制油充当液环泵的运行介质。

3 总结

全油回收系统整体工艺复杂,控制参数较多,轧制油的处理及回收受铝箔轧机的生产工艺及当地气象环境影响,本文主要对烟气收集部分、吸收部分、脱气部分、解吸部分、成品油系统、换热器组、真空泵组等部分做出了简明阐述,其中热油电加热系统根据客户现场实际情况选择是否配置,由于自动控制系统、辅助系统等非笔者专业领域,文中未作详细说明,希望更多本专业人士积极补充。

参考文献

[1] 邱均,1850mm铝箔轧机全油回收系统改造,[A],2005,Vol.34,No5.

[2] 《大气污染物综合排放标准》(GB16297-1996)

[3] 《机械设备安装工程施工及验收通用规范》(GB50231-98)

[4] 《钢制焊接常压容器》(JB/T4735-1997)