黑龙江 建龙钢铁有限公司 黑龙江省双鸭山市 1551 00

摘要:钢铁料消耗是衡量炼钢生产的重要技术指标之一。钢铁料的消耗成本占炼钢总成本的90%左右。随着某钢铁企业炼钢节能技术的不断深化开展,针对棒线材炼钢工艺,采取了一系列的钢铁料技术攻关,有针对性的利用全流程炼钢进行深入分析,逐步降低钢铁料消耗指标,经过在转炉炼钢工艺控制,钢铁料消耗量呈逐年下降趋势,由原有1064kg/t钢下降至1052kg/t钢,大幅降低了炼钢成本。

关键词:炼钢;全流程;消耗

Abstract:Iron and steel consumption is one of the important technical indexes to measure steel-making production. The consumption cost of steel materials accounts for about 90% of the total cost of steel making. With the deepening development of energy-saving technology in steel making in an iron and steel enterprise, a series of technical research on steel materials have been taken for the steel making process of bar and wire rod, and the whole process of steel making has been used for in-depth analysis, which gradually reduces the consumption index of steel materials. After the control of steel making process in converter, the consumption of steel materials is decreasing year by year, from the original 1064kg/t steel to 1052kg/t steel, which greatly reduces the steel making cost.

Keywords: steel making; Whole process; Consumption

一、炼钢全流程钢铁料消耗技术指标分析

(一)炼钢工艺流程

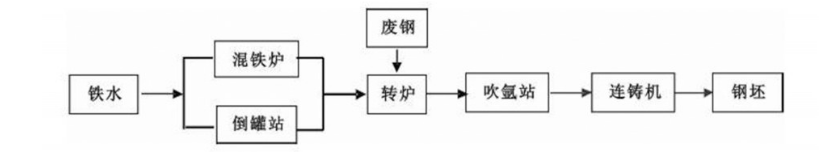

图1 某钢铁企业炼钢工艺流程简图

图1 某钢铁企业炼钢工艺流程简图

(二)钢铁料消耗统计分析

某钢铁企业第二钢扎厂钢铁料消耗统计口径如下:

钢铁料消耗(kg/t)=(铁水+废钢)(kg)/合格钢坯产量(t)。

在钢铁料消耗统计公示中,其中废钢部分包含了厂内自循环废钢、外购轻中、轧钢过程中的切头退废,但是关于钢渣和连铸尾坯等自产废钢,不包含在统计之中。

(三)影响钢铁消耗的主要因素

结合目前某钢铁企业第二钢轧厂生产实践情况以及遵循物质守恒定律原则,结合钢铁料消耗统计计算公式综合分析,影响炼钢工艺过程中钢铁料消耗的主要因素,包括以下5个方面。第一高炉铁水的成分影响。高炉供给的铁水中包含大量的Fe、C、Si、Mn、P、S等元素以及铁水渣。第二混铁炉倒罐工序过程中,铁水进出混铁炉自然会产生一定的物理损耗。第三在炼钢工艺过程中,一般都投入一定比例的废钢,废钢中的铁和其它杂质含量,势必影响最终的钢铁料消耗。第四转炉吹炼过程中会产生部分喷溅及含铁粉尘,系统中也有一部分铁尘被带走,除此之外,转炉炉渣中的铁含量也会造成部分损耗。第五连铸工艺流程,钢包中会残留部分钢水,连铸机在生产过程中也会有相应的废坯,尾坯损耗。以上这些因素都是影响最终钢铁料消耗的关键。

二、降低炼钢过程中钢铁料消耗的主要措施

针对上述分析的炼钢全流程过程中,钢铁料消耗主要因素,某钢铁企业采取相应措施,以降低炼钢过程中的钢铁料损耗。

(一)严格铁水成分和铁水质量

转炉炼钢过程是一个氧化过程,在吹炼时铁水中的C、Si、Mn、P、S通过氧化去除。伴随转炉炼钢的过程,钢铁物料会发生一定的损耗。在转炉炼钢中C、Si等元素会导致热量不足,致使整个炼钢工艺废钢投加比例减少,铁水消耗量增加,炼钢成本很难降低。因此在炼钢过程中,铁水质量和成分对于降低钢铁物料消耗至关重要。为此某钢铁企业从生产统一调配角度出发,保证铁水中的各项元素比例,严格控制在规定范围之内,其中Si:0.40%~0.60%,P≤0.120%,S≤0.050%,同时降低铁渣含量。利用MES系统实时监控铁水成分,一旦发现铁水不合格现象时,通过调配,铁水罐互相混合。将高成分铁水与低成分铁水混合后,控制整个铁水各项指标在生产允许范围之内。

(二)推行岗位标准化作业,降低生产操作事故概率

某钢铁企业铁,钢,轧系统均推行岗位标准化作业要求。在整个炼钢工序过程中,每道环节都严格执行岗位操作标准,降低生产操作事故概率。保证炼钢的持续稳定运行,大幅度提升了钢水产量。首先根据铁水成分和铁水量制定出相应的转炉炼钢装入制度。在生产进行中,混铁炉进出铁水,倒罐都必须配备专业指挥人员,严格精细化操作,避免出现铁水泼洒现象。再次,炼钢转炉工序过程中,摇炉和出钢操作也严格执行工艺规程。有效的避免了在炼钢过程中出现的钢水出钢不尽而发生的损耗。第三连铸工序严格执行标准化作业指导书,减少有操作引起的各项事故,控制连铸液面和拉速在合理范围之内,严格控制坯头和坯尾的损耗。

三、优化转炉炼钢工艺

在转炉炼钢工序过程中,钢铁料的消耗占全流程的90%左右,因此优化转炉炼钢工艺是控制钢铁料消耗的关键环节。

(一)优化入炉原料结构,提高金属收得率

以热量平衡和物质守恒定律为原则,根据铁水条件,制定针对不同铁水温度成分的废钢加入比例对照表,严格根据生产的实践情况,不断调整废钢加入比例,确保炼钢过程中的热量,减少因终点温度不达标而造成的补吹现象。

(二)优化吹炼模式,减少吹炼过程喷溅

炼钢工艺过程中会出现一定的喷溅现象,基本每炉钢都会喷溅一次,这也是影响钢铁料消耗的主要因素。由于炼钢喷溅造成的钢水损耗,大约在3%~5%。某钢铁企业第二钢轧厂通过实践摸索,结合铁水中的P,Si,Ca等微量元素对于造渣中的铁含量影响,将供氧制度和氧枪位进行优化。如表1所示。

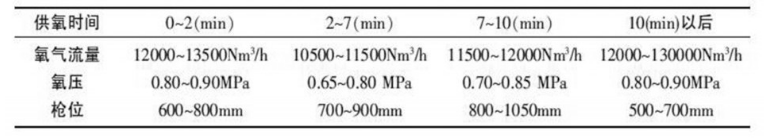

表1 转炉吹炼供氧制度和枪位控制

这种吹炼模式的最大特点是氧枪位控制较低。在冶炼过程中可有效避免FeO增加,抑制泡沫渣发展,减少喷溅现象的发生。

这种吹炼模式的最大特点是氧枪位控制较低。在冶炼过程中可有效避免FeO增加,抑制泡沫渣发展,减少喷溅现象的发生。

(三)减少补吹时间,降低终渣FeO、TFe和MFe含量

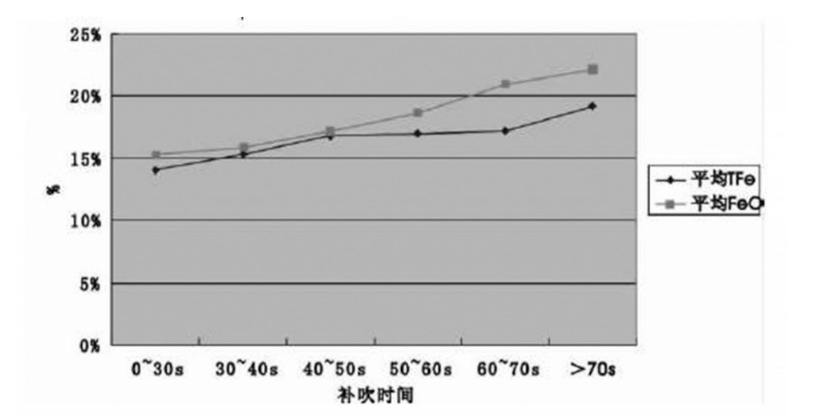

为了能够有效控制钢水中的氧含量和终渣氧化铁,采取高拉补吹操作工艺模式,提高合金收得率,降低钢水中的杂质含量。统计生产现场135炉渣样化验结果,分析补吹时间与终渣中FeO、TFe和MFe含量的关系,如图2。

图2 补吹时间与炉渣TFe和FeO的关系

图2 补吹时间与炉渣TFe和FeO的关系

通过调整终点控制,将一次性拉C至0.08%~0.15%,整个冶炼中的温度范围控制在1630~1670℃,将补吹时间要求在40s以内完成,从而有效降低炉渣中Fe含量。

(四)优化造渣制度,降低冶炼留渣量

通过生产实践数据对比分析,在转炉炼钢过程中,每次炼钢结束后,留少部分残渣在转炉中参与到下一次炼钢工艺过程可有效降低整个钢铁物料消耗。留渣量应控制在合理范围,转炉炼钢工艺过程中,如果造渣量过大也会相应增加钢铁消耗量。在冶炼过程中,对铁水成分做好实时监控,合理控制留渣量和造渣量。做好提高初渣氧化铁含量保证前期去磷效果,在整个冶炼过程中快速完成脱磷,从而减少整个炼钢过程中的造渣量。

四、结束语

按照本文所阐述的炼钢全流程降低钢铁料消耗实践技术攻关,通过大量的生产实践数据汇总,某钢铁企业在遵循铁元素质量守恒原理的基础上,减少每道工序中的钢铁损耗,推行精细化管理和标准化操作,炼钢工艺过程中的钢铁料消耗大幅降低,从而提升经济效益,改善效果明显。

参考文献

[1] 吴利国,杨海西,张觉灵.降低低铁耗下钢铁料成本的实践[J].河北冶金. 2012(05).

[2] 王兆红,张超,胡庆利.对影响转炉钢铁料消耗因素的分析与探讨[J].金属世界. 20017(04).

[3] 陈保战.转炉钢铁料消耗高的原因分析及措施[J].天津冶金. 2015(02).

[4] 路占宝,朱立新.提高连浇炉数的探讨和实践[J].河北企业. 2013(05).

[5] 商思凯,孙义,王大博.提高小方坯连铸连浇炉数的技术措施与应用[J].黑龙江冶金. 2016(01).