潍柴动力股份有限公司 山东省潍坊市 261061

摘要:在我国铸造行业发展中,做好质量检测与控制才能够提升铸造产品的生产精度,为铸造性能优化提供保障。为了保证检测技术操作的严谨性,我们必须根据铸造生产的具体需求进行质量检测技术选择,根据当前铸造产品需求可以选择无损检测技术,同时还要根据检测技术人员情况积极部署技能培训工作来提升铸造生产检测操作的精准性,为铸造生产质量管控效力升级提供保障。

关键词:X 光检测技术;铸造行业;质量控制;应用

引言

我国铸造行业在近些年不断扩容,铸造产品质量却一直无法与先进国家比肩,为了提升我国铸造行业企业的市场知名度,必须在铸造质量控制方面下足功夫,针对铸造生产的各个环节进行严谨的质量检测是保证铸造质量控制效力的技术基础,我们必须积极做好铸造质量检测的科学部署以及检测技术优化工作,才能够为铸造产品质量优化提供基础保障。

1、概述

自 2001 年开始,我国铸件产量就超过美国成为铸件最大的生产国。 2018 年中国铸件产量达到 4,935万吨, 占全球铸件总产量的 45%以上。这些都与中国是全世界最大的制造中心密不可分的。铸件服务的下游产业包括汽车,内燃机及农机,工程机械,矿冶重机,铸管及管件,机床工具,轨道交通,发电设备,船舶等。

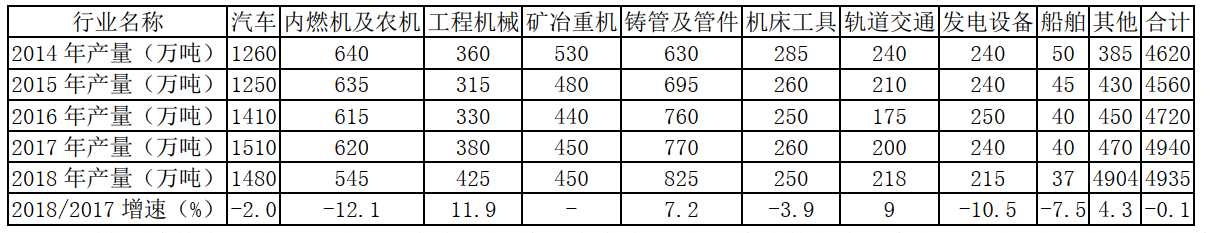

有关近五年铸件下游行业需要变化见表 1。

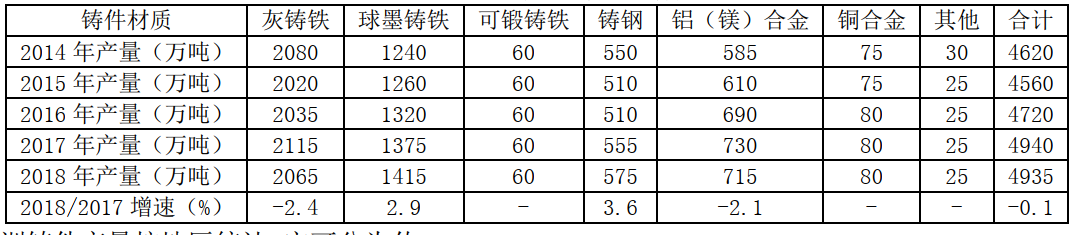

不同材质铸件产量统计见表 2。在中国的铸造生产中,球墨铸铁件的产量保持一定的增长态势,占铸铁件总产量的 40%。近十年以来,有色铸件产量发生较大的变化。特别是铝镁合金铸件生产,在 2018 年已经达到 715 万吨,接近世界有色铸件总量的 50%。

表 2 2014~2018 年不同材质铸件产量

随着铸件产量的大幅提升,必然会带来对铸件质量需求的大幅度提升。随着社会对铸造准确性的要求提高,将更加关注铸造的生产工艺问题,因此需要更加准确的检测技术介入。如果只立足于现有的技术检查条件,就不能适应未来的新要求和新挑战。因此,X射线检测法的软件应用将成为大势所趋。

2、 X 光检测在铸造检测中的应用

2.1 X 光在铸造中的成像检测

使用x射线检查铸造可以对铸造进行全面的测试,实现测试的效率和便利性,并使企业能够在生产过程中快速发现产品中存在的缺陷。一般来说,在铸造检查中使用X射线检测方法,可以利用穿透性和成像使检查结果更加明确和准确[3]。在成像技术方面,通过x光照射图像形成大面积的黑暗区域,即铸造的无缺陷部分,其中出现的小亮点或不均匀点通常被认定为铸造的缺陷部分。相反,由于铸造的某些检测区域本身很小,检查中也会出现高亮度图像,这些图像中显示的图像通常被认为是无缺陷区域。通过实际的X射线检测,检查结果可能与铸造本身的动态尺寸不同,但整体上可能存在实际反应缺陷,即使存在重叠现象,也可以通过重复检查来消除。

2.2 X 光在铸造中的密度检测

铸造根据材料的不同,检查中可能会出现不同的图像对比度。但是,通常同一铸造的图像对比度基本上保持一致。但是,仍然不能排除铸造本身密度差异对检查精度的影响。在检测中,密度是判断铸造是否有缺陷的重要指标之一,通过检测到的密度差异形成对比图像,通过图像分析和处理,对有明显密度差异的部分表示不同的对比。在图像中清楚地显示检测到的缺陷。因此,x光在检测铸件密度时,首先要通过检测系统进行对比数据设置,以方便后期成像处理。与此同时,X光传感法操作员应结合测试技术的要求和测试应用的实际情况,综合考虑测试过程中无法控制的因素的影响。例如,在对铸造的检查中,用肉眼区分图像时仍然存在不确定性,容易出现误判。目前,这一薄弱环节既可以属于技术层面,也可以属于客观运营层面。因此,为了提高准确度,需要更全面地考虑X射线检测。

3、提升铸造行业检测技术应用效力的策略

3.1 强化铸造企业检测技术选择的针对性

为了保证铸造生产质量检测工作的效力,在铸造生产企业中应根据具体生产环节需要进行检测技术模式的选择,为铸造生产各环节质量检测提供便利,当前我国铸造行业已经进入信息化、数字化时代,通过数字化检测技术的应用能够很好地优化铸造检测技术操作的科学性,尤其是一些高温铸造环节的检测技术可以通过传感器与检测模式的科学布局来提升检测效果,优化铸造检测的质控效力。

3.2 提升铸造检测技术人员的技能水平

在铸造生产中原材料以及产品质量检测技术操作的灵活性要求较高,提升铸造检测技术人员的技能水平才能够真正提升检测技术操作的精准度,在铸造生产企业管控中要根据企业需求进行检测技术人员的培训计划设置,保证其检测技术能力与企业发展需求相适应,保证铸造产品检测的严谨性,为铸造产品性能及质量优化管控提供坚实基础。

3.3 在铸造生产及检测中积极采用信息化技术

我国铸造生产线中,设备与铸造流程的科技性越来越高,采用信息技术进行检测优化能够为检测参数的科学保存与共享提供保障,同时还能够为检测及铸造技术操作反馈提供助力,在进行铸造生产工作中要积极做好检测及生产信息平台的建设,保证铸造信息及检测参数的分析与反馈效果。

结束语

我国原料年产量居世界首位,2017年约4800万吨,实际上是“大铸造国”。但与此同时,与发达国家的铸造水平相比,还有30年的差距。这些偏差不仅反映了铸造工艺的程度,而且反映了现代检验工具在铸造工业中的传播和应用。如今,制造业约有30-40%的企业拥有面向大中型企业的快速或在线测试设备,许多较小的制造企业仍处于手动或未知领域。对强制执行国的评估应在普遍使用现代探测技术和方法方面达到80%以上,甚至100%。

参考文献

[1]张亚林.铸造含稀土镁合金夹杂物缺陷的超声检测[J].河南化工,2020,37(08):44-46.

[2]李永君,肖俊峰,高松,张炯,唐文书,高斯峰,南晴.精密铸造高温合金板材射线CR检测技术研究[J].铸造,2020,69(04):392-395.

[3]贺东溥,侯为康,舒钊,沈阳.在线检测及智能修正技术在惯性精密铸造结构件机械加工中的应用[J].航天制造技术,2020(01):65-69.

[4]柴亚珂,吴瑞明,胡益旻,陈凯旋.铝合金轮毂铸造缺陷超声波检测系统的研究[J].浙江科技学院学报,2019,31(06):470-475.

[5]王一妍. 基于机器视觉的轮毂铸造面质量检测研究[D].沈阳工业大学,2019.