锦州港股份有限 公司集装箱码头公司 辽宁 锦州 121000

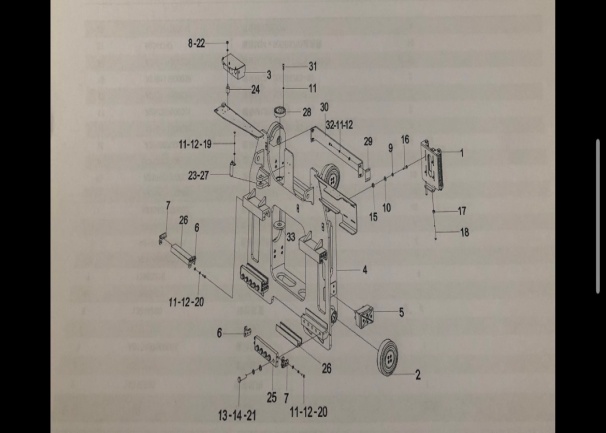

摘要:集装箱码头公司堆高机设备在正常作业生产过程中,吊具需要频繁着箱、起箱,由于吊具支臂在每一次着箱、起箱过程中需要整体上、下移动,而支臂架正好在处于支臂总成(图一所示)的中间位置,起到连接上下支臂的作用,所以在每一次着箱、起箱过程中,堆高机吊具支臂架都需要承受一定的冲击力,在长期频繁的生产作业过程中,堆高机吊具支臂架出现了焊接点开焊或钢结构撕裂等问题。为了降低成本,改革创新,经研究,决定自主制作研发吊具支臂架。将原支臂架为U型结构改进为长方形结构,由两端焊接改为整面焊接,达到解决焊接点开焊及钢结构疲劳强度过低问题的目的。

关键词:堆高机;吊具支臂;U型结构;整面焊接

0 引言

由于在作业生产中曾多次出现堆高机吊具支臂架(图二所示)出现了焊接点开焊和钢结构撕裂等问题,而堆高机吊具为瑞士ELMA纯进口吊具,吊具支臂总成4万余元,非常昂贵。为了降低成本,改革创新,经研究,决定自主制作研发吊具支臂架。因原支臂架为U型结构,支臂架两侧板与支臂焊接,着箱、起箱过程中产生的冲击力主要由焊接点承受,焊接点焊接面积小,抗冲击能力差,导致焊接点开焊,所以,新制作支臂

架改为长方形整体结构,由两端焊接改为整面焊接,增加焊接的接触面,提高抗冲击能力;按照吊具支臂架的尺寸,在实现支臂架功能的前提下,仔细修改测绘,将原U型的侧板,从35mm厚增加到40mm厚,强度增大;考虑制作的配件整体强度问题,特选取40mm厚Q345钢板;按新设计尺寸进行切割、打磨、抛光、防腐等工艺,最后焊接安装到吊具支臂上,达到解决焊接点开焊问题。

图1 吊具支臂总承

图2 吊具支臂L型架(改良前)

图3 吊具支臂方型架(改良后)

1 吊具支臂架受力分析

吊具支臂总承由缓冲机构、滚轮总承、主支架等零部件组成,其结构如图1所示。其中,吊具支臂架正好在处于其中间位置,起到连接上下支臂的作用。对原L型吊具支架受力分析:

伸缩工况下导向力对L侧壁的作用力为:

F x = kg ×(Qx +Px )

Nh

=2.0×9.8×(600×2.4÷8+1400×2.4÷10)

2×3.85

≈ 2 423(N)。

伸缩工况下导向力对L底壁的作用力为:

F x = kg ×(Qy +Py )

Nh

= 2.0×9.8×(600×0.8÷8+1400×1÷10)

2×3.85

≈ 520(N)。

根据 GB 7588-2003 附录第 G2.6 条中所述,对

于中心悬挂和导向的对重或平衡重,重力的作用点应

考虑相对于其重心的偏差,水平断面上的偏心在宽度

方向至少为 5%,深度方向为 10%。

取 对 重 块 深 度 X cwt =1.325m, 对 重 块 宽 度

Y cwt =0.26m, 则对重重力作用点相对于其重心的距离

x cwt =X cwt /10,y cwt =Y cwt /20。

取平衡系数 K=0.45, 则对重重量为:

M cwt =P+KQ=1 400+0.45×1 600=2 120(kg)。

根据 GB 7588-2003 附录第 G4.4 条中的表 G2,

冲击系数 k 2 选取 1.2。[2]

查阅《机械设计手册》得知,简支梁弯矩及挠度

计算如下

横梁最大弯矩

M ymax = F y L 1 L 2

L3

=2 423×0.572×1.092

1.664

= 910(N·m)。

最大弯曲应力为

σ ymax = M ymax = 910

W 5.08×10

≈179MPa。

2 对重组合支架有限元分析

对重组合支架进行建模,然后导入到 Ansys Workbench 中进行有限元结构分析。首先按力学分析方式单独计算横梁与竖梁的应力及位移,并与力学分析的结果进行比对。横梁材料选用结构钢,两端部加固定约束,在中间位置处加载荷,其边界位移云图见图 4

图4有限元分析吊具支臂架应力云图

ANSYS建模一般要求①接触界面区域大小和相互位置以及接触状态均是未知的,且随时间变化,需要在求解过程中确定。②接触条件是非线性的,接触物体不可相互侵入、接触力的法向分量只能是压力、切向接触的摩擦条件。这些条件都区别于一般的约束条件,是单边性的不等式,有强烈的非线性。ANSYS用接触单元来模拟接触问题,可跟踪接触位置,保证接触的协调性,在接触表面之间传递接触应力。其中,面-面接触单元主要用于任意形状的两个表面之间的接触

[3]。使用面-面接触单元时,不必预先知道确切的接触位置,接触面之间不需要保持一致的网格;且支持大的相对滑动、大应变和大转动,允许有大的变形。面-面接触单元适用于复杂表面、大变形、含摩擦力的动静态接触问题的求解。本文采用面-面接触单元模拟支撑架和伸缩杆之间的接触特性。

网格划分结果如图4所示。在HyperMesh中设置边界条件、接触模型和受力情况,生成cdb模型后,导入ANSYS进行分析求解。ANSYS求解的结果如表1所示。

表1 L型支架/方型支架有限元分析结果

Tab.1 The results of finite element analysis

计算变量 | 计算结果 |

纵梁最大等效应力(MPa)L/方 | 453/222 |

伸缩最大量程(mm) L/方 | 200/200 |

横梁最大等效应力(MPa) L/方 | 303/322 |

壁厚变形量(mm) L/方 | 0.311/0.122 |

最大接触应力(MPa) L/方 | 241/365 |

根据表1的结果,支架在正常工作的情况下,纵梁最大等效应力均未超过45钢的屈服应力,可以保证正常工作。但是,纵梁出现了焊点断裂的情况,因此,L型支架在频繁的重复性做功中存在机械形变过载和焊点开裂风险,而方型支架表现良好,因此可以做出结论:方型吊臂支架达到改良效果。

3 工程成本分析

项目耗资明细

●40mm厚Q345钢板材料费用:1500元

●钢板机加工切割费用:200元

●焊接、打磨费用:300元

● 工时费用:2人x3天x150元=900元

总费用=2900元。

项目收益分析

●节约采购成本,降低费用

正常换新支臂架费用4万元,改造后只有0.29万元,节约明显;

●增加工作可靠性,降低安全风险

●采取新的工艺和制作,使此部件坚固可靠,降低安全风险,确保安全生产。

项目效果跟踪

通过对堆高机吊具支臂架改造,再也没有出现焊接点开焊或钢结构撕裂等问题,消除了安全隐患;提高设备的完好率和工作效率。

4 结论

堆高机是港口流机设备中的重要组成部分,吊具是集装箱位移工作最终载体,在繁重的机械性日常作业中吊具的可靠性是港口设备管理人员不可忽视的技术问题。此次,从日常生产中的现实问题出发自主制作吊具支臂架,既降低成本又安全实用,以小见大,充分发挥基层员工的聪明才智,在实际生产中得到广泛应用。

致谢

本文得到了锦州港港口保障中心维修中心的支持,对此表示感谢!

参考文献:

[1] 严文磊. 电梯导轨支架分析与计算[M]. 武汉:华中科技大学出版社, 2011:1-20.

[2] 高耀东.ANSYS机械工程应用精华50例[M].3版.北京:电子工业出版社,2011:20-30.

.

3