中煤新集利辛发电有限公司,安徽 亳州 236700

摘要:在火力发电厂,汽轮机是重要设备之一。为保护汽轮机设备的安全运行,需要对汽轮机各部件进行严密监视和保护,特别是在汽轮机变换不同工况的情况之下,控制系统需要进行调控的因素有很多,必要时自动打闸停机,防止重大事故的发生。由于我公司#1、#2机组自投产以来一直使用单阀控制方式,为了提高机组效率,从而提高机组经济效益需要,投入顺序阀运行方式;因此,需要解决机组单顺阀切换存在的问题,同时确定更加合理的CCS、DEH相关控制系统参数,以提高机组运行的经济性和安全性。

关键词:汽轮机组;单顺阀;无扰切换;技术分析;应用

前言

单阀是一种汽轮机全周进汽方式,汽轮机受热均匀,力量分布也均匀,属于节流调节的方式,效率偏低;顺序阀(又称多阀方式)是一种部分进汽方式,受热受力都不均,属于喷嘴调节方式,节流损失小(只有一个调门节流),效率较高。如何利用好各方式的优点,避免缺点,而且负荷在较小扰动或无扰情况下实现单顺阀切换,这是目前很多电厂面临的问题,尤其是进口控制系统,更是需要研究和试验以适应机组真实的状况。

1汽轮机阀门相关控制原理

1.1汽轮机规范

两台N300-16.7-538/538型汽轮发电机组为上海汽轮机厂引进美国西屋公司技术的国产化机组。汽轮机属亚临界、双缸、双排汽、DEH-、中间再热、凝汽式汽轮机。进入汽轮机高压缸的新汽由两只自动主汽门及六只调速汽门控制。一只主汽门控制三只调速汽门,连接在一起,分别布置在机两侧的基础上。六只调速汽门分别用六根导汽管与汽缸上下各三根进汽套管连接在上下汽缸上。

新蒸汽在高压部分作功后,通过外下部一个排汽口进入再热器,蒸汽再热后,通过布置在机组两侧的再热截阀和中压调门进入中压缸部分继续作功。再热后的蒸汽通过中压部分作功后,经过通汽管进入低压缸的中部,向两边分流通过低压缸作功,作功后的排汽在尾部排入凝汽器,形成对称分流式。全机共有八段非调整抽汽,分别在第7、11、16、20、22、31、25/32、26/33级后抽到相应的三台高压加热器、一台除氧器和四台低压加热器中去,以加热凝结水、给水。疏水逐级自流,高压加热器疏水至除氧器,低压加热器疏水至凝汽器,没有疏水泵。

该机组采用DEH数字电液调节控制系统,并采用高压抗燃油作为阀门执行机构的动力油。调节保安系统按其功能分为三大部分:EH供油部分、执行机构部分、危急遮断部分。其中,执行机构部分如下(本文主要研究部分):各蒸汽阀门的位置是由各自的执行机构来控制的,每个执行机构由一个液压缸所组成。其开启由抗燃油驱动,而关闭是靠弹簧力,液压缸与一个控制块连接,在这个控制块上装有截止阀、卸载阀和单向阀以及不同的附件,可组成一个基本形式的执行机构调节型和开关型。调节型的执行机构有高压自动关闭器(左、右),高压调节阀油动机,中压调节阀油动机,开关型的执行机构有中压自动关闭器(左、右)。

1.2控制原理

我厂所用数字式电液控制系统(digitalelectro-hydrauliccontrolsystem,简称DEH),为美国西屋MOD型WDPF控制系统,从软件方面来说,是DCS的一个组成部分,有操作员站和工程师站两个功能,可实现生产过程的监测,参数设定,报警打印,图形文本编辑等功能。从硬件方面来说,除与DCS其他设备类同外,还有自己独立之处:包括一对冗余的OA,单独的ATC、RSM、DPU和一套就地控制设备和相关卡件。

DEH的调节功能分成速度控制和负荷控制两个阶段。实现这两种控制时有手动、自动、手动同期、自动同期、ATC几种方式。在负荷控制阶段,可将调节级压力回路及功率回路和调频回路投入、单/顺阀切换并保证无扰。另外,还可进行阀门试验(在单阀控制下),如TV、GV、RV进行阀门试验,并且不会对控制过程产生扰动。

2单顺阀切换试验

2.1试验要求

1)切除AGC和一次调频控制方式。

2)目标负荷根据现场指挥命令由运行人员在DCS系统内手动设定。

3)机组采用以锅炉跟随为基础的协调控制方式(BF+CCS),DEH功率和压力控制回路切除。

4)各重要辅机均处在受控状态。

2.2试验过程

按照试验方案中的试验要求进行试验。试验的负荷点选取90%MCR负荷时进行阀切换试验,以及在60%MCR负荷时进行阀切换试验,分别记录功率、主蒸汽压力和温度、调节级压力和温度、汽机调门开度、汽包水位、汽包压力、汽机转速、缸壁温度等参数随时间的变化情况,数据记录与显示间隔1~2秒,并以曲线和数据表格的形式提供记录结果。试验中及时对不同工况试验数据进行分析,一是了解机组的安全情况,同时根据试验的动态过程分析,对DEH信号、锅炉指令、热量信号等重要动态参数进行调整,以免机组在参与阀切换过程中引起燃料大幅波动,继而引起各相关调节系统振荡。

根据试验的曲线及锅炉响应情况对GV6、GV3和GV5的顺阀控制函数进行了修正,对CCS侧的锅炉能量信号和锅炉指令信号进行了相应的控制参数的修改,同时对单顺阀切换的切换时间和切换速度进行了修正,根据试验的效果,对参数进行了分析取舍,将修改后对阀切换和锅炉负荷稳定有利的参数保留,对其余参数进行了恢复。修改的参数及函数如下。

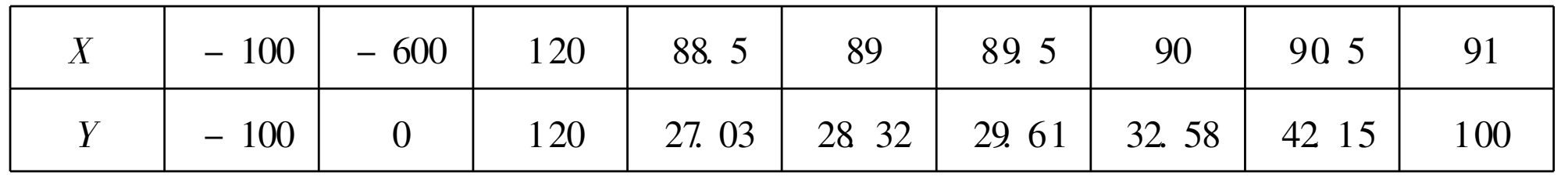

表1机组顺阀阀位控制函数A020X511的系数关系(修改前)

在每一次试验过程中,热控专业人员都通过实时趋势图认真观察各自动控制系统被调量的变化情况,并对其动态偏差、系统稳定时间和稳定后的静态偏差进行记录,将变化曲线打印出来,进行分析,对调节参数做了相应的修改整定。

2.3试验综合分析

在做试验时,发现在90%额定负荷工况下,经过对上述参数的修改,负荷扰动变小,汽机调门在45%以下切换时,负荷扰动几乎没有,在45%拐点以后快速开启,负荷有正负3000kW的波动,相应风量、水位波动也相应减小。这一问题通过修改机组阀位流量特性函数A020X425得以解决。试验时,在60%额定负荷工况下,经过对上述参数的修改,负荷扰动仍较大,汽机调门在45%以下切换时,负荷扰动较小,在45%拐点以后快速开启后,负荷有正负6000kW的波动,相应风量、水位也有较大的波动。这一问题的解决需要一些综合措施,具体如后文所述。

3单顺阀切换改进措施

在运行中,维持原运行的压力额定参数,原压力曲线符合上汽厂设计要求,这样与西屋初设参数相符,不致使调门过开,使PID积分过饱和,特别在高负荷时出现负荷过调现象。因为在遥控状态时,DEH侧自身而言,是开环的状态,对于炉侧的遥控指令是无反馈的响应,只要锅炉侧未达到其设定值,DEH侧在压力一定的情况下,就只能不断地开大阀门。这样在压力低于设计值时,就会出现阀门过开,超出阀门的线性区。

另外,从逻辑防护方面考虑,当汽机调门全开时,用调门全开信号去闭锁增汽机调门指令,此时,汽机主控调节器不再增加指令,当主汽压力上升到一定值时,调门全开信号失去,闭锁增解除。系统恢复正常。

4效果检查

经过一年多的使用,节能效果明显。实现了安全、无扰的(有一定裕度的波动)单顺阀切换。

参考文献:

[1]余彪.600MW超临界机组DEH的逻辑策略[J].电力与能源,2013,37(07):414-415.

[2]王超.DEH系统分析与优化[D].保定:华北电力大学,2013.

[3]武海澄, 陈胜利, 施壮. 抽汽供热汽轮机DEH单顺阀无扰切换方法研究[J]. 安徽电力, 2012, 029(001):P.52-55.

[4]徐宝禄. 汽轮机单、顺阀切换实现及其控制系统优化[D]. 2016.