湖北兴发化工集团股份有限公司 湖北省宜昌市 443007

摘要:ZPG真空耙式干燥机是一种新颖卧式间歇式真空干燥设备,湿物料经传导蒸发,带有刮板搅拌器不断清除热面上的物料,并在容器内推移形成循环流,水份蒸发后由真空泵抽出。但在服役过程中发现其存在故障率高,维修成本高等问题。在对改造ZPG真空干燥机时间继电器存在问题分析的基础上,重点介绍了对一种控制时间精确、安装调试方便、减小工作量与维修量的耙式干燥机新型自动化控制装置的改造过程。改造后,自动化控制装置状态稳定,确保了ZPG真空耙式干燥机的稳定运行。

1 引言

1.1 国内真空干燥机的发展

干燥被广泛应用于农业物料的加工、运输及贮藏中,是保证物料品质的重要手段之一[1]。ZPG耙式真空干燥机(图1)是一种先进的干燥技术,相对于传统热风干燥方式,耙式的穿透性使其干燥效率更高,并且具有温升速度快、能量利用率高、可选择性加热和控制简单等优点[2]。真空环境则可以使干燥在低温条件下进行,保护物料内的有效成分。近年来,耙式真空干燥技术广泛应用医药工业方面:中间体、成品状干燥、料、干果混合及溶剂回收;食品工业方面:颗粒调味、食品原料的干燥及原料混合;饲料工业方面:合成饲料、生物蛋白酶、添加剂的干燥,混合溶剂的回收;化学工业方面:有机/无机类、化学品、农药、颜料和染料等粉/颗粒中间体等多种物料的干燥加工。但耙式真空干燥机也存在多只继电器时间设置,过程安装、调试操作极不方便,控制时间误差范围大;控制方式故障率高及控制回路复杂不利于维修人员快速处理故障,严重影响正常生产,同时频繁的设备检修也存在一定的安全风险等问题[3-5]。需要进一步进行优化改进。

图1 ZPG耙式真空干燥机

1.2 真空干燥机的分类

(1)吸附式干燥机

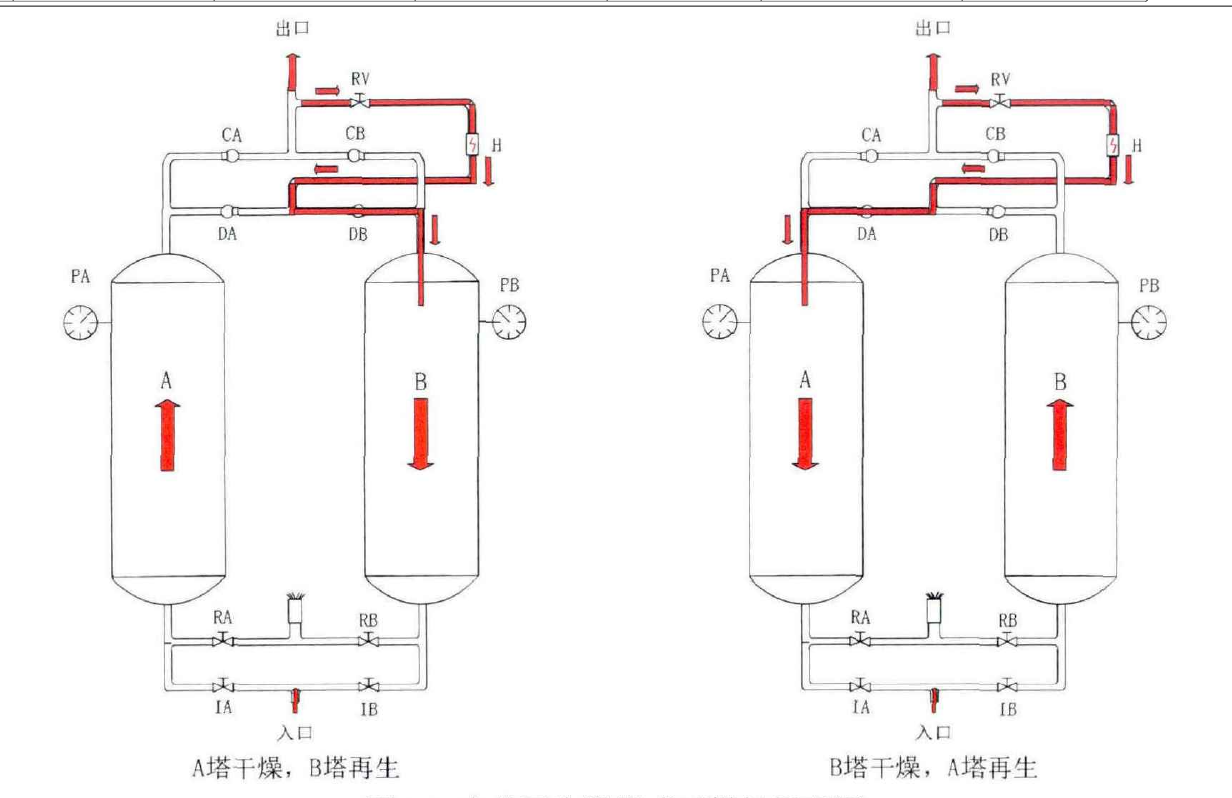

吸附式干燥机根据吸附干燥、再生循环原理工作,主要干燥设备为两个双联机简,机筒里装满用来吸收水分的干燥剂,干燥剂一般有硅胶、活性氧化铝、分子筛三种,吸附式干燥机工作过程中,两个机筒轮流通气,一个机筒对气流干燥的同时,另一个机筒干燥机再生运行,实现气流不间断除湿干燥[6-7]。吸附式干燥机按不同设备结构和工作原理可分为无热再生吸附式干燥机和有热再生吸附式干燥机两大类。有热再生吸附式干燥机原理图如图2所示。

图2 有热再生吸附式干燥机原理图

冷冻式干燥机

冷冻式干燥机压缩空气干燥过程为:压缩空气先流入冷冻式干燥机的前置冷却器(高温型专用),进行初步降温散热,随后流入热交换器中降温,热交换器冷源为从蒸发器排出回流的冷干燥空气[8]。然后流入蒸发器中与制冷剂换热,蒸发器中制冷剂蒸发带走压缩空气中热量,压缩空气被冷却至压力露点以下,所含水份迅速冷凝析出,达到降温干燥目的。降温后的冷压缩空气回流至冷冻干燥机入口处的热交换器,与流入的压缩空气进行热交换,吸收流入的压缩空气热量后温度升高,相对湿度降低,以确保出口空气管路中压缩空气不会结[9]。冷冻式干燥机原理图如图3所示。

图3 冷冻式干燥机原理图

2 设备简介

2.1 设备简介

真空耙式干燥机是一种新颖卧式间歇式真空干燥设备,湿物料经传导蒸发,带有刮板搅拌器不断清除热面上的物料,并在容器内推移形成循环流,水份蒸发后由真空泵抽出。真空耙式干燥机,在化学工业中的有机半成品和燃料干燥操作中用得较多[10]。

真空耙式干燥机装置用蒸汽夹套间接加热物料,并在高真空下排气,因此特别适应不耐高温、在高温下易于氧化的物料或干燥时容易产生粉末的物料(如各种燃料),以及干燥过程中排除的蒸汽或溶剂必须回收的物料干燥作业。真空耙式干燥机中被干燥物料含水量或溶剂量最高达到90%,而最低的只有15%。被干燥物料有浆状、膏状的、粒状的、粉状的,也可以是纤维状的。这些物料干燥后的含水率一般达到0.1%,甚至0.05%。

被干燥物料从壳体上方正中间加入,在不断转动的耙齿的搅拌下,物料与壳体壁接触时,表面不断更新,被干燥物料受到蒸汽间接加热,而使物料水分气化,气化的水分由真空泵及时抽走,该机可同时采用夹层与耙齿同时加热方式,传热面积更大,热效率高,使其获得更高的干燥效率。由于操作真空度较高,被干燥物料表面水蒸气压力远大于干燥机壳体内蒸发空间的水蒸气压力,从而有利于被干燥物料内部水分和表面水分的排出,有利于被干燥物料的水分子运动,达到干燥目的。

2.2 设备特点

(1) 适应性强,应用较广 由于耙式 真空干燥机利用夹套加热、高真空排气,所以几乎对所有不同性质、不同状态的物料都适应,特别适应易爆、易氧化、膏状物料的干燥。

(2) 产品质量好 由于干燥过程中,耙齿不断正反转动,被干燥物料搅拌均匀,避免物料的过热,水分也容易逸出,壳得到低温度的产品。由于产品粒度细,不需粉碎即可包装。

(3) 蒸汽耗量小 由于真空耙式干燥机多用蒸汽通入夹套,利用潜热加热物料,处理每公斤成品耗用蒸汽量较小,一般为1.3-1.8㎏蒸汽。

(4) 按干燥物料的不同特性及要求,干燥机的密封系统可选择填料密封和机械密封两种,特殊的设计保证了密封性和使用寿命。

(5) 易于操作 真空耙式干燥机操作方便,定员少,劳动强度低。由于物料外逸损失减小,改善了环境卫生。

真空耙式干燥主要的缺点是:结构复杂,造价较贵。由于是间歇操作,干燥时间长,股产量低;又由于不易出清物料,因此不适宜经常调换品种的生产。同时,为了保证真空度,必须经常维护检修真空装置。

耙式干燥机被干燥物料从干燥机壳体上方正中间加入,在不断的正反转动的耙齿的搅动下,物料轴向来回走动,与壳体内壁接触的表面不断更新,受到蒸汽的间接加热,耙齿的均匀搅拌使物料的水分排除。耙式干燥机不能正常运行造成干燥机内物料壁、堵料、产品报废,设备维护量大,安全环保及职业风险高。

耙式干燥机同行业电器控制回路采用了四只普通时间继电器和两只中间继电器作为干燥机时间控制的主要器件,该控制方式在实际设备运行中存在以下问题:

(1)多只继电器时间设置,过程安装、调试操作极不方便,控制时间误差范围大;

(2)控制方式故障率高及控制回路复杂不利于维修人员快速处理故障,严重影响正常生产同时频繁的设备检修也存在一定的安全风险。

4 改进措施

针对现有技术中存在的上述不足之处,本文提供一种控制时间精确、安装调试方便、减小工作量与维修量的耙式干燥机新型自动化控制装置。

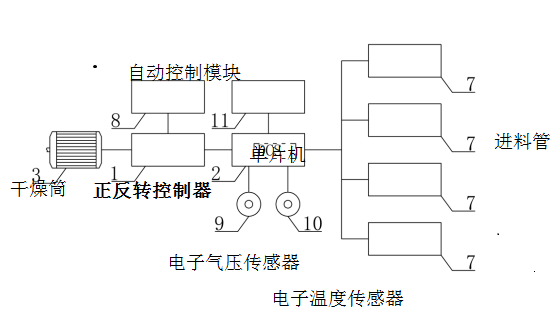

本文为实现上述目的所采用的技术方案是:改进了一种耙式干燥机新型自动化控制装置,基于耙式干燥机本体设置的自动化控制装置,包括正反转控制器、单片机,耙式干燥机本体上安装有与其转动主轴动力连接的驱动电机,耙式干燥机本体的干燥筒体通过进料管连通有储料箱,进料管上安装有电子开关控制阀,以每组相对安装的进料管、储料箱、电子开关控制阀为一组进料机构,进料机构根据化工生产原料的种类设置有若干组;

驱动电机的电源线上连接有所述正反转控制器,正反转控制器与所述单片机信号连接,正反转控制器设置有中控手自动控制模块,单片机上接入DCS控制系统,DCS控制系统通过单片机实现其对所述驱动电机、电子开关控制阀工作状态的控制,各组所述的电子开关控制阀与所述单片机信号连接;

耙式干燥机本体的干燥筒体内安装有电子温度传感器、电子气压传感器,温度传感器、电子气压传感器通过数据线与单片机相连接,单片机通过数据线与液晶仪表显示屏相连接。

耙式干燥机本体上固定安装有控制箱体,所述正反转控制器、单片机均安装在所述控制箱体中,液晶仪表显示屏安装在控制箱体的外部,控制箱体内还设置有供电单元为正反转控制器、单片机、液晶仪表显示屏供电。

其中正反转控制器采用JZF-10正反转定时控制器。耙式干燥机本体在生产多聚甲醛解聚液成品时至少需要安装四组所述进料机构,其中一组进料机构的储料箱中加入氢氧化钠,另一组进料机构的储料箱中加入甲醛,最后两组组进料机构的储料箱中分别加入甲醇与三乙胺。

干燥机本体的加热机构上信号连接有电子温度调节阀,电子温度调节阀与单片机信号连接。

图4 耙式干燥机新型自动化控制装置图

5 结论

通过对ZPG耙式干燥机新型自动化控制装置改造,采用正反转控制器能够实现时间整定方便、提高控制精度的目的,优化了控制回路,同时由于正反转控制器上设置有中控手自动控制模块,能够兼顾手动自动的调节控制工作;通过单片机以及其上接入的DCS控制系统实现对耙式干燥机的正转、停、反转工作状态及时间控制,并且实现各种原料的定时自动添加,减轻了工作人员的工作量;安装电子温度传感器、电子气压传感器对干燥筒体中的温度及气压进行检测,可靠提高了设备运行效率同时降低了工人的劳动、维修强度,消除了安全环保及职业危害风险。

参考文献

[1]潘永康,王喜忠,刘相东.现代干燥技术[M]. 北京:化学工业出版社,2007.

[2]金国森.干燥设备[M]. 北京:化学工业出版社,2002.

[3]刘广文.干燥设备设计手册[M].北京:机械工业出版社,2009.

[4]金国森.干燥器[M]. 北京:化学工业出版社,2008.

[5]何明勋,陈国娟.压缩空气系统耗能与节能分析[J].流体机械,2012,40(02):46-48.

[6]陈元.干燥空气的制取及其在电力设备检修中的应用[J].电力设备,2005(03 ):30-33.

[7]制药行业压缩空气的净化系统及验证[J].机电信息.2014(32):18-23.

[8]谢捷.热轧压缩空气系统节能技术研究与应用[D].沈阳:东北大学,2015.

[9]杨竑光.内置冷干机的设计与研究[D].上海:上海交通大学,2015.

[10]张盼盼.高压隔膜式换热器泄漏分析及解决方案研究[D].武汉:武汉工程大学,2016.