马钢冷轧总厂安徽省马鞍山市 243000

摘要:某公司镀锌板生产工艺采用热镀锌吹气法控制带钢厚度,对于厚度小于0.5mm(基板厚度)的带钢,生产中存在着张力控制难度大、生产节奏加快、生产稳定性差、锌层附着性差等诸多问题,这些问题会使镀锌产品出现漏镀、边部增厚等厚度控制不均匀的现象。因此,薄带钢对原料、生产工艺均有着较高的要求,本文针对薄板连续热镀锌工艺中锌层厚度和均匀性的有效控制,分析了影响镀层的相关因素,提出了用于实际生产中产品质量优化的解决方案。

关键词:热镀锌;锌层厚度;均匀性

引言

镀锌钢板点焊在目前的生产领域一直是个复杂的问题,近20年来,汽车工业在车体用材上发生了很大的变化,越来越多地采用了预镀层钢板,以提高汽车的使用寿命。为了适应汽车工业的要求,各工业国家陆续投资兴建了一些新的热镀锌和电镀锌生产线,并对现有的生产线进行了大规模的改造,使得镀锌生产线在设备、生产工艺、产品品种和质量等方面达到了一个新的水平。

1.1550热镀锌相关工艺流程、成品质量要求

1550热镀锌的主要工艺流程为:开卷→焊接→清洗段→退火→涂镀→平整→拉矫→辊涂→涂油→卷取→打捆→称重入库。在整个工艺流程中,主要影响镀锌厚度均匀性的两个流程是退火和涂镀。热镀锌生产线的退火工艺采用连续退火,涂镀采用的是气吹法。

薄板带钢原料是指经安钢酸轧机组处理后的基板厚度≤0.5mm的冷硬板,要求是无锈蚀、无毛刺、无边裂、无边浪的合格产品。生产成品中锌层厚度用锌层重量(g/m2)表示,锌层厚度的合格标准:锌层实际厚度≥计划厚度,且一般不超过计划厚度的120%。厚度均匀性采用取样板面。锌层厚度精度要求:平均厚度按照正公差控制(锌层);局部(单点)锌层重量与订单要求偏差为ΔH(g/m2),0≤ΔH≤3(单面锌层厚度≤60g/m2),0≤ΔH≤5(单面锌层厚度>60g/m2)。

2锌层脱落与锌层附着力

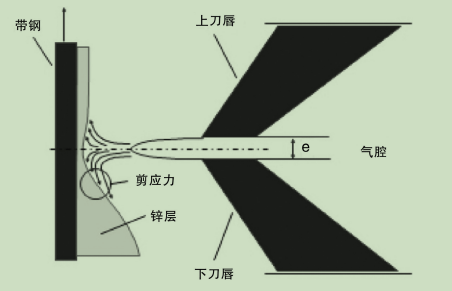

锌层脱落是指热镀锌后带钢基体与锌层之间断续或连续出现局部斑状、点状或无序、无规则锌层与带钢分离的缺陷。锌层脱落是影响热镀锌带钢产品质量的重要缺陷,解决锌层脱落是热镀锌产品质量缺陷控制的首要问题。锌层脱落主要是带钢与锌层之间附着力不足导致,如图1所示。在锌层脱落缺陷处能看到少许油污、铁粉、锌渣和锌灰的异物,可能是这些异物附着于带钢表面,降低了附着力。

图1锌层脱落缺陷照片

锌锅中的铝,可以提高镀层的附着性,锌液中铝的含量通常在0.15%~0.22%。铝的引入可以形成抑制层,从而抑制Fe-Zn的进一步反应。一般认为,锌锅中铝含量大于0.15%时,Fe原子与Al原子反应较Zn原子与Fe原子反应优先。在带钢接触到锌液的部位形成一个Fe2Al5的相层,阻碍Zn液与钢基体的进一步反应,这个相层称为抑制层。因此为确保抑制层的形成,就要防止大气中的氧与带钢中的铁反应,进而防止脱锌缺陷的产生。

3影响镀层均匀性的因素分析

影响镀层均匀性的因素主要来自两方面。一方面,冷硬卷基板板形是影响镀层的首要因素,直接影响锌层厚度沿宽度方向上的分布状态。因此,对原料板形的要求如下:波浪度≤3%,边浪≤5mm,中间浪≤10mm,两边浪差≤3mm,稳态平直度≤10IU,加减速或出口低速时的平直度≤18IU,保证值长度≥95%全长。另一方面则是工艺控制因素,如带钢入锌锅温度、气刀工艺参、气刀高度、气刀角度等,下面将对这些影响参数进行详细描述。

3.1入锌锅温度

入锌锅温度是指带钢在完成退火工艺后炉鼻子处带钢基体的温度。带钢所带热量会对锌液进行间接加热,造成锌锅温度的扰动。温度过高会使锌锅中锌液产渣率偏高,也会使带钢表面的锌液下流趋势增大,从而使锌流纹出现的概率增大,锌层不易控制。温度过低会造成锌液流动性差,使锌液在带钢表面过早凝固,不利于后续吹气控制锌层厚度。一般而言,薄带钢入锌锅时携带的热量较少,冷却速度快,而厚带钢入锌锅时携带的热量较多,冷却速度慢。因此,针对此特性,对薄带钢和厚带钢入锌锅的温度严格进行差异化控制,薄带钢入锌锅的温度一般以高于锌液温度30~40℃为宜。工艺控制原则为带钢变薄,入锌锅温度提高,锌液温度波动小,以尽量减少感应器高功率启动频率为目标。

3.2气刀工艺参数设置

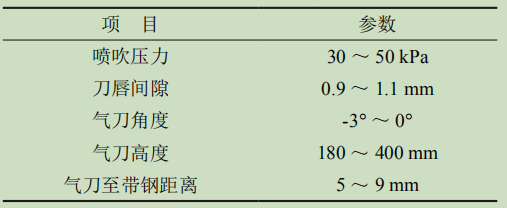

热镀锌过程中,常见的锌层表面质量问题不仅会造成锌液的浪费,也会对后续的生产工序造成严重的影响,如锌层不均匀会造成后续平整工艺中因延伸率不同而出现浪边、平整度不良等缺陷。目前,气体射流擦拭法是钢带连续热镀锌生产中镀层厚度控制的主要方法。气刀是涂镀工艺的关键设备,也是保证锌层均匀性的核心。如图2所示。

图2气刀射流拭锌过程

3.3气刀高度

气刀高度是指气刀到锌锅液面的距离,高度参数一般为180~400mm。此参数不直接影响锌层厚度,但在带钢出锌锅后,会对锌液膜流动性造成间接影响。若气刀位置过高,带钢表面锌液膜冷却后会造成粘度增大,喷吹阻力增加,镀层易变厚;若气刀高度过低,则流动性较好的表面锌膜会在喷吹时发生喷溅,堵塞气刀。在不同的计划参数下,气刀高度应随喷吹压力、锌液物性等条件适当调节。一般而言,在生产薄带钢时,如果计划锌层厚度单面<60g/m2,则气刀高度≤300mm,随着计划厚度的增大,高度可适当增加,但不宜超过400mm。

3.4气刀角度

气刀角度指气刀喷嘴与带钢垂直方向所形成的夹角。喷角向下倾斜形成负向夹角,这主要是为了增大气刀的拭锌能力并减少锌液喷溅。气刀倾角过大,不利于镀层厚度减薄;角度过小,则易发生气刀堵刀的现象。特别是在生产薄带钢过程中,因带钢板形、气刀角度调整不合适等原因,很容易造成气刀堵刀,经过多次摸索试验,气刀角度一般在-3°~-1°左右为宜。通常带钢两侧的气刀角度一般相差1°~2°,这样可有效防止两侧气流直接对撞,产生带钢镀层边部增厚或结瘤的缺陷,防止气刀堵刀现象的发生。

4锌层均匀性控制

4.1优化带钢入锌锅温度和锌液温度控制

带钢入锌锅温度控制在470℃~520℃之间,锌液温度控制在450℃~470℃之间,同时保持锌液温度稳定。0.50mm厚度以下薄带钢生产过程中,锌液受到气刀喷吹冷却的影响加剧,通常将带钢入锌锅温度控制在485℃~520℃之间。

4.2控制锌液中铝和铁的含量

无锌花镀锌板生产,为确保锌液流动性和锌层附着性,锌液中的铝含量控制在0.17%~0.23%之间,铁含量控制在0.02%以内。

4.3优化气刀工艺参数控制

结合现场生产实际,对气刀工艺参数进行优化,可保证较低的风压实现锌层厚度均匀性控制,有效控制流纹缺陷的产生。薄带钢、薄锌层生产可适当降低气刀高度,减小锌液回流的影响,现场生产0.38mm~0.48mm厚度带钢Z60/Z80规格锌层厚度产品时,气刀距锌液面的距离控制在200mm~260mm之间。厚带钢、厚锌层产品生产可适当提高气刀高度。气刀调节往往需要多参数共同调节,气刀优化工艺参数见表1。

表1气刀优化工艺参数

结语

在实际生产中,一方面需要调节锌液的成分与温度;另一方面,需要考虑气刀各项参数的影响,根据薄带钢的具体情况进行综合调整。工艺优化后,锌层厚度的合格率提高至93.4%,厚度偏差2σ降低了约3g/m2。通过严格控制多种影响因素,厚度控制的能力明显提高。

参考文献

[1]崔启鹏.冷轧热浸镀锌板锌层厚度不均匀性的研究[D].鞍山:辽宁科技大学,2011.

[2]李九岭.带钢连续热镀锌[M].3版.北京:冶金工业出版社,2010:43-59.

[3]孟晓涛,常志禄,冀志宏.无锌花热镀锌带钢锌流纹缺陷分析及改进[J].河南冶金,2018,26(3):27-28,49.