广东省特种设备检测研究院东莞检测院 广东东莞 523000

摘要:本文分析一起起重机用钢丝绳的破断失效原因。钢丝绳的钢丝断裂表明了其疲劳特性。在钢丝的表面可以清晰的看到脱碳缺陷,它是钢丝绳在使用过程中的疲劳裂纹扩展的起始裂纹。钢丝绳失效的主要原因是疲劳和缺少检查。

关键词:钢丝绳;失效;疲劳;裂纹;脱碳

Abstract:A failure analysis of a broken multi strand wire rope from a crane was performed. The fracture of the steel wires in the wire rope showed characteristics of fatigue. On the wire surface were observed decarburised cracks which act as initiation sites for fatigue crack propagation during the application of the wire rope. The main reasons for the failure of the wire rope were fatigue and poor inspection.

Keywords: Wire ropes; Failures; Fatigue failure; Cracks; Decarburization

1.引言

在合理的使用和维护下,钢丝绳是一种具有高强度、高弹性、良好挠性的结构件。钢丝绳的股是由优质碳素钢丝通过捻制而成,再由若干股围绕绳芯按螺旋线运动捻制成钢丝绳。由于结构的特殊性使得它有较好的机械性能,如:优良的弯曲性能、弹性性能和抗冲击性能等。

在拉力的作用下,钢丝的扭转特性会使其产生径向分量,钢丝之间由此存在正常的接触压力,因此,钢丝破断后,在离开断裂处一段距离后,会很快又恢复承载一定的拉力,所以只要断裂均匀的分布在钢丝绳的钢丝上,那么,这些断裂的钢丝就不会影响钢丝绳整体的强度。这也是为什么使用高强度低延展性的钢丝制造钢丝绳的原因(钢丝绳用的钢丝的强度高达2100Mpa)。单根钢丝的断裂不一定是有害的,在某些情形下甚至有利的,例如可以通过单根钢丝断裂分析来表征钢丝绳整体疲劳断裂的发展过程,从而采取有效措施对钢丝绳进行保护。但是,如果采取措施不当,钢丝的裂纹任其发展下去,可能会导致钢丝绳出现灾难性的失效。因此,应在钢丝绳使用生命周期中,对其实施定期的检测;而且,检测不应仅仅集中在最容易断裂的钢丝上,应对钢丝绳其它易受到外部侵蚀的部位也进行检测,同时根据检测结果加强对钢丝绳损坏机制的分析,以便采取有效应对措施。钢丝绳检测的重点是评估其在下次检测前的使用周期中是否安全,而不是本次检测中是否安全。

本文研究了一条起重机用7股钢丝绳的破断失效过程。该绳在其服役12个月后就报废了,从分析断口形貌特征出发,本文重点研究造成此钢丝绳使用寿命短的原因。

2 试验

首先,对整个钢丝绳做宏观断裂行为推测,然后采用光学显微镜对每根钢丝进行金相分析。最后通过SEM观察断口形貌。光学显微镜的样品直接从钢丝上切下,而SEM的样品来源于断裂钢丝的断口。采用拉伸试验机对个别钢丝进行破坏试验,并在弯曲试验机上做半径为2.5mm的弯曲试验。

金相样品制备之前,用酒精去除了钢丝上残留的灰尘和油渍,之后用超声波进行清理。为便于观察,试样首先进行磨光和抛光,然后用浓度为2%硝酸酒精腐蚀处理。

对松股后的钢丝绳外股钢丝做拉伸和弯曲试验。所有的弯曲试验以同样的方式进行,即一次弯曲试验为来回弯曲90度。不同直径钢丝的弯曲半径均为2.5mm。

3 结果和讨论

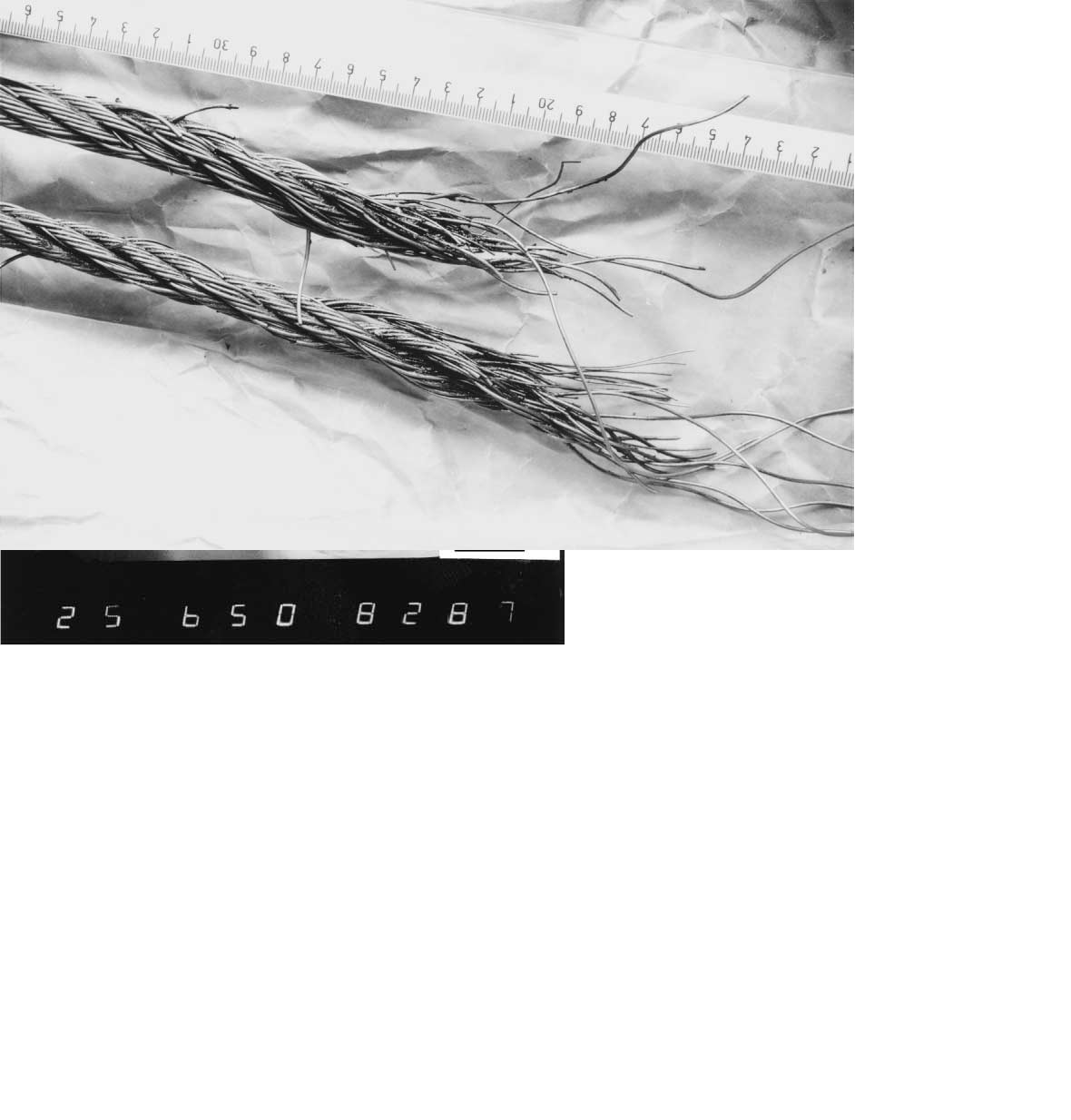

图1是破断后的钢丝绳外观形貌,不齐整的破断口表明钢丝绳的断裂是一个逐渐发展的过程。此外,对未断部分表面观察发现钢丝绳的外表面上部分钢丝出现了断裂口(见图2),说明这部分钢丝绳在服役过程中受到的拉力已超过其抗拉强度。由于在缠绕卷筒的时候,钢丝绳最外侧的受到的拉力最大,因此最外侧的钢丝断裂出现的概率比较大。观察钢丝绳表面,未发现腐蚀和磨损。

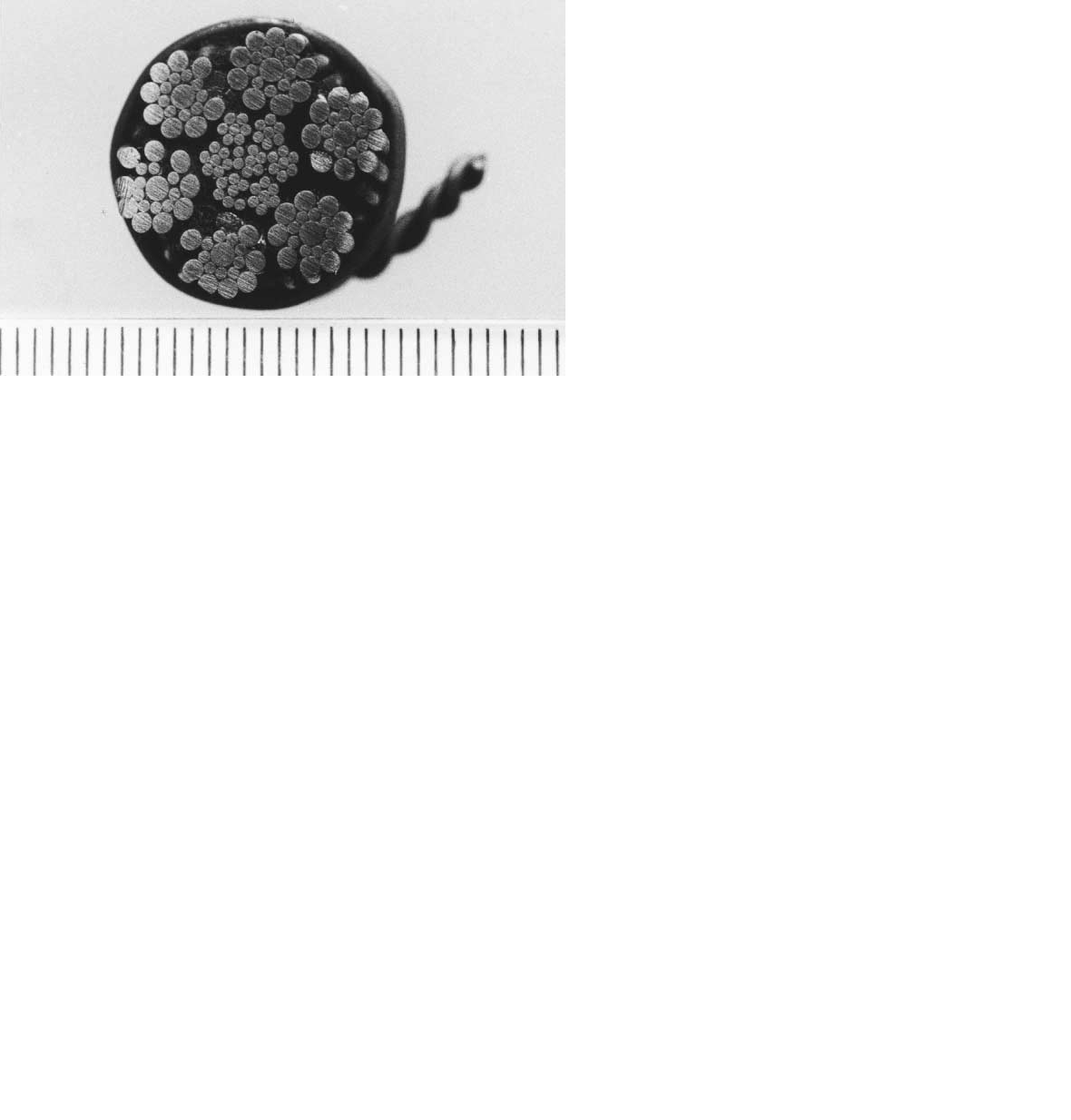

图3为钢丝绳横截面图,可知钢丝绳由七股组成,一根绳芯和六根捻股。绳芯也是由七股组成,每股由7根直径均为0.66mm的钢丝组成。外则六股每股由9根直径为1.2mm、9根直径为0.7mm和1根直径为1.4mm的钢丝组成。

图1 断裂的钢丝绳

图2 钢丝绳中断裂的钢丝

图3 钢丝绳的截面图

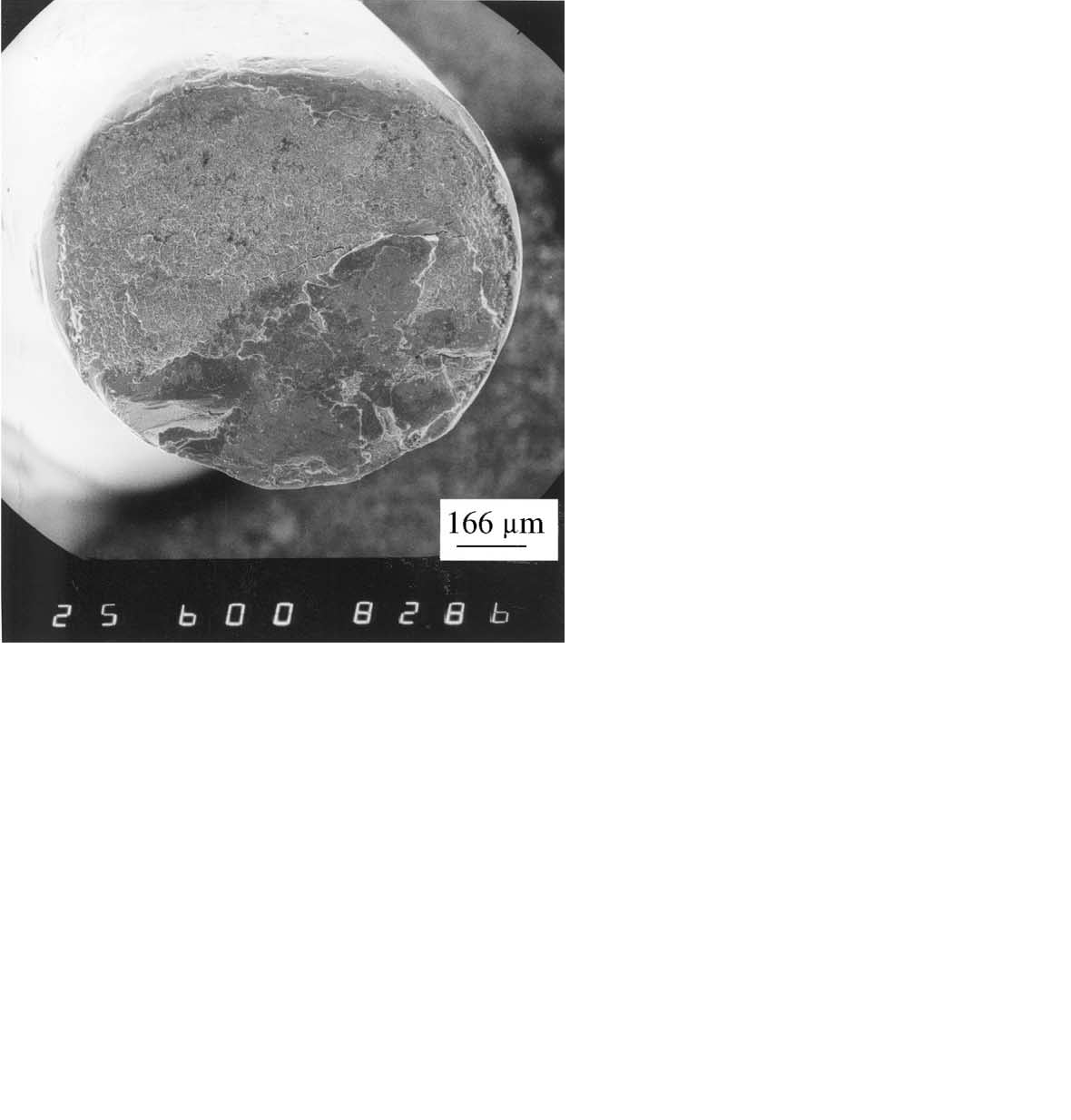

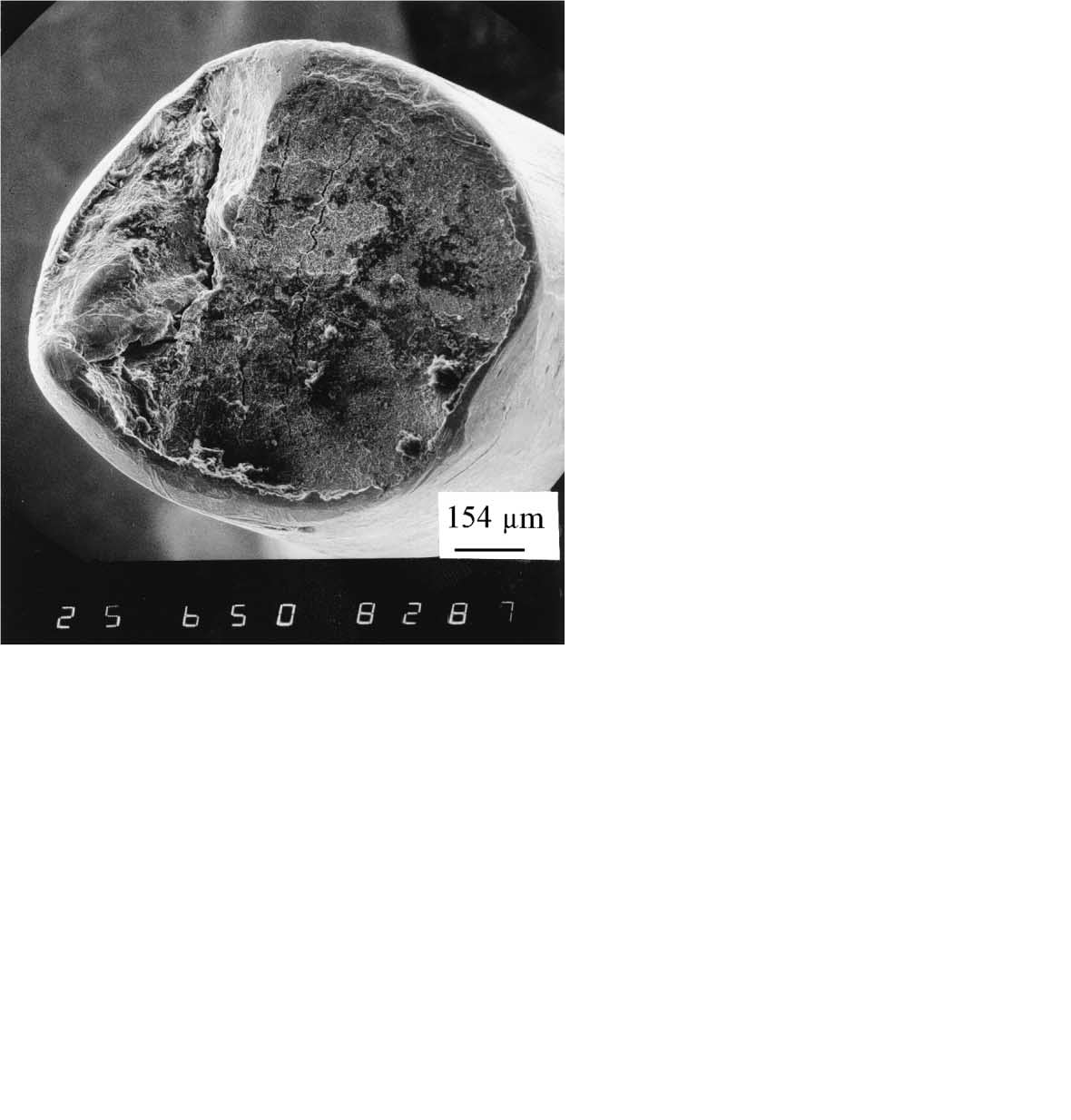

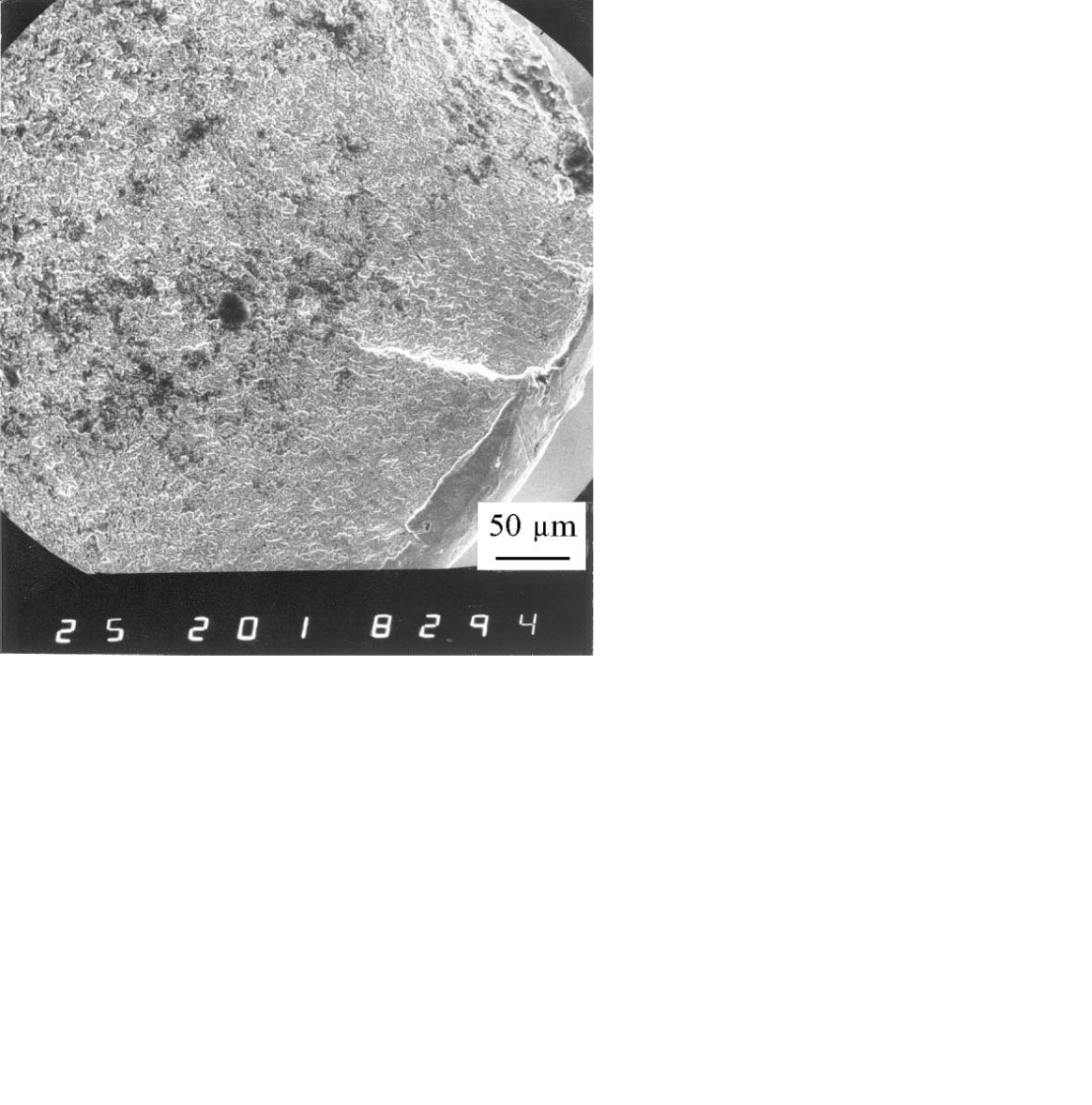

钢丝的断口形貌显示了其疲劳特征,如图4-6所示。断口表面边缘的损坏是在钢丝绳断裂之前,两根断裂的钢丝终端相互的摩擦造成的,如图4、图5所示。

SEM进一步观察表明,疲劳裂纹首先由于摩擦在钢丝表面形成,然后在往复作用过程中不断扩展,直至遇到下一个裂纹。裂纹的合并扩展并不会导致断裂的必然,只有形成贯穿于整个断面的裂纹才会形成断裂,或者由于裂纹使得有效承载面积减少,导致抗拉强度不足引起断裂。此过程在每根钢丝上不断重复,其结果是钢丝绳断丝数量的不断增加,最终引起整个钢丝绳的完全断裂。

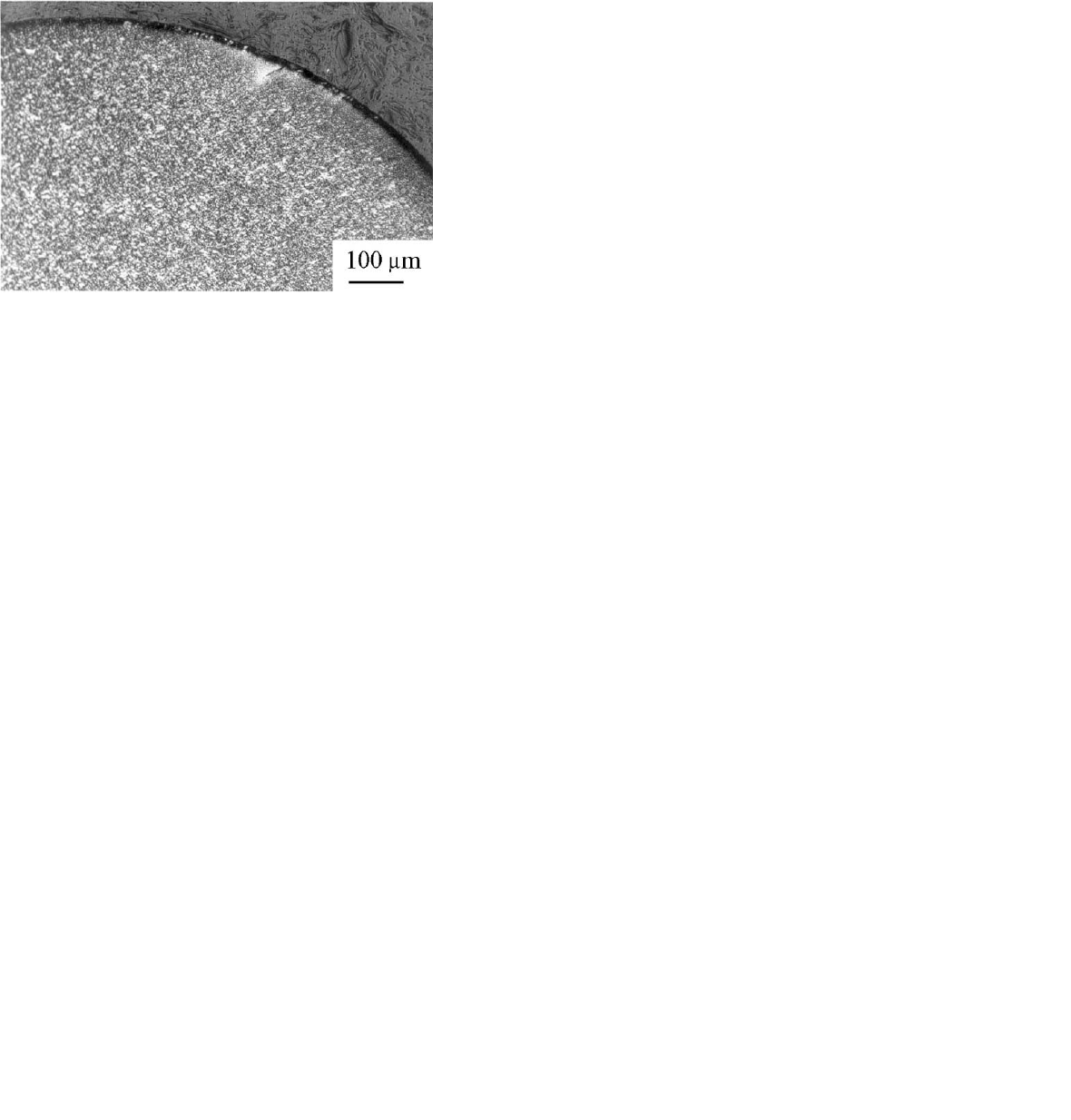

图7为光学显微镜下观察到的用于制造钢丝绳的索氏体化处理的碳素钢钢丝的金相图。在其断面结构中发现一个径向裂纹,深度约为50μm。裂纹周围的脱碳基质表明,此缺陷来源于线材的制造过程,它可能是疲劳裂纹的扩展源。

b

a

图4疲劳断裂钢丝损坏边缘的SEM图

a)60×;b)65×

图5 钢丝疲劳断裂的微裂纹 1000× 图6钢丝疲劳断裂的起始裂纹 200×

图7 钢丝表面脱碳径向裂纹的截面金相图 100×

对外侧三股的个别钢丝做了拉伸和弯曲试验,结果如表1所示。

表1 外则三股钢丝绳钢丝的机械性能

钢丝序号 | 钢丝直径(mm) | 拉伸强度(N/mm2) | 断裂前弯曲次数 |

1-1 | 1.20 | 1831 | 17.5 |

1-2 | 1.20 | 1822 | 22.5 |

1-3 | 1.20 | 1835 | 15.0 |

1-4 | 1.40 | 2117 | 7.5 |

1-5 | 0.70 | 2064 | 39.5 |

1-6 | 0.70 | 2116 | 52.5 |

1-7 | 0.70 | 2077 | 48.5 |

2-1 | 1.21 | 1803 | 19.5 |

2-2 | 1.21 | 1791 | 16.5 |

2-3 | 1.21 | 1791 | 20.5 |

2-4 | 1.40 | 1847 | 8.5 |

2-5 | 0.70 | 1858 | 47.5 |

2-6 | 0.68 | 2220 | 53.5 |

2-7 | 0.70 | 2090 | 51.0 |

3-1 | 1.20 | 1831 | 16.0 |

3-2 | 1.21 | 1833 | 16.5 |

3-3 | 1.20 | 1853 | 15.0 |

3-4 | 1.56 | 2137 | 8.5 |

3-5 | 0.70 | 2142 | 57.0 |

3-6 | 0.70 | 2090 | 42.0 |

3-7 | 0.70 | 2090 | 54.0 |

钢丝的最低抗拉强度为1791 N/mm2,最高抗拉为2220 N/mm2。需要指出的是,中间股的钢丝很多不具有拉伸强度,在松股中心股的时候就已经断裂了。同样,中心股的钢丝在弯曲试验时就会发生断裂,有些在第进行一次弯曲的时就发生断裂。因此,对中心股的钢丝做弯曲试验是不可能的。对外股的钢丝实施弯曲试验表明,直径为1.4mm的钢丝在其断裂之前,进行的弯曲次数最少。比较不同股上同直径钢丝的弯曲次数,有非常相似的结果:直径1.4钢丝的弯曲次数在7.5-8.5之间,直径为1.2钢丝的弯曲次数在15.0-22.5之间,直径为0.7钢丝的弯曲次数在39.5-57.0之间。本弯曲试验的目的仅是为了比较外边三股钢丝绳。在标准弯曲试验中,弯曲的半径取决于钢丝的半径。直径为1.4mm和1.2mm钢丝的弯曲半径为3.75mm,直径为0.7mm钢丝的弯曲半径为1.75mm。

中心股钢丝绳的破断机械机制尚不清楚,绳股钢丝之间交叉接触的侵蚀,以及疲劳裂纹增长起始点—脱碳表面缺陷—的影响也许能解释这点。

钢丝绳如此多的断丝导致了其强度下降到其使用强度以下,因此,引起其灾难性的断裂。

4 结论

七股钢丝绳的破坏性的断裂是由于过度的疲劳使用和缺少检查和维护。

疲劳裂纹的增长是钢丝表面的裂纹引发的,随着断裂的钢丝绳的数量的增加,钢丝绳的承载能力逐渐下降,直至断裂。

参考文献

[1]倪松远. 钢丝绳机械性质的研究:[D]. 吉林:东北林业大学,2004

[2]林大建,孔萌. 建立钢丝绳断丝信号数据库的探讨[J]. 工业安全与环保,2010;36(2):29~30

[3]倪忠进. 钢丝绳力学特性及失效机理研究:[D]. 昆明:昆明理工大学,2007

[4]Salanski CW, Chiappetta F. Verification of removal criteria of wire rope. Society of Automotive Engineers (SAE), technical paper series, paper no. 780761, 1978.

[5]上海交通大学《金相分析》编写组. 金相分析[M]. 国防工业出版社,1982

8